固态燃料热转化金属受热面沉积腐蚀特性模拟系统及方法

本发明涉及燃料热转化、受热面金属沉积腐蚀,尤其涉及一种固态燃料热转化金属受热面沉积腐蚀特性模拟系统及方法。

背景技术:

1、热化学转化(简称热转化)技术作为一种高效的固态燃料利用途径,可以将煤或生物质在一定的热力学条件下转化成电能、热能、燃气或其他高附加值的化学品。热转化技术包括燃烧、气化、热解、液化等。燃烧主要包括炉灶燃烧和锅炉燃烧,传统的炉灶燃烧能源利用效率低,而锅炉燃烧是更先进、效率更高的燃烧方式,适用于大规模集中利用煤或生物质。气化是指燃料在高温下裂解得到清洁燃气(主要成分是co、h2、ch4等)的技术,气化不仅可以实现集中供气、供热,还可以将其与内燃机、燃气轮机等设备联合进行发电。煤和生物质是目前我国火力发电或气化发电的两种主要固态燃料。

2、然而,煤或生物质在燃烧或气化过程中,会产生大量的细微颗粒物。随着锅炉烟气或燃气的流动,这些细微颗粒很容易沉积到锅炉或设备的金属受热面上,造成积灰、结渣、腐蚀等危害。积灰与腐蚀同时发生,互为有利关系,特别是对于富含钾、钠等碱金属元素的生物质、煤而言,燃料中的钾、钠等碱金属元素很容易与氯、硫、硅等元素发生化学反应,生成熔点较低的碱金属无机盐,在炉膛高温条件下挥发析出后,会凝结在锅炉受热面上,形成初始粘结层,而随着反应的进行,熔融或半熔融态的粘结层会不断粘附烟气中的细微颗粒,导致积灰、结渣、腐蚀等危害加剧。

3、煤中的碱金属主要是指钠,而生物质中碱金属主要是指钾。轻微的积灰不会对锅炉造成太大影响,但是过度的积灰会造成多方面危害,特别是对于富含碱金属元素的高碱燃料而言,例如秸秆中钾含量较高,由于其热转化锅炉受热面附着的沉积物中通常含有大量富含碱金属、氯、硫等活泼元素的化学成分,极易使锅炉壁面温度较高的部位发生腐蚀,严重时可能引发锅炉过热器爆管或频繁的非正常停炉事故等,不仅降低了热转化效率,还大大增加了运行事故隐患,严重威胁系统的安全稳定运行。高碱燃料热转化过程中细微颗粒物在金属受热面上的沉积与腐蚀行为相互影响,其中烟气或飞灰中附着的硫、氯和碱金属元素形成碱金属无机盐的沉积在金属受热面高温腐蚀过程中发挥了重要作用。因此,探究高碱燃料热转化受热面的积灰腐蚀特性及调控机制是非常必要的,这对于从根本上防治金属受热面在积灰与复杂烟气或燃气环境中的腐蚀危害具有重要的理论意义和实际意义。

4、以往关于燃料热转化受热面金属腐蚀特性及机理的研究多集中于利用实验手段模拟生物质、煤及其混合物的燃烧过程,或采用热力学软件模拟锅炉炉膛燃烧环境而开展,而对于气化过程的研究较少,并且这些利用实验手段开展的研究通常采用先涂灰、后配气的方法模拟炉膛燃烧环境而进行,这些研究本身无法还原真实气化或燃烧的情况,不能同步实现真实热转化条件下锅炉烟气或气化燃气与热转化过程产生的细微颗粒物对金属受热面协同腐蚀作用研究的情形。

技术实现思路

1、为解决上述技术问题,本发明公开了一种固态燃料热转化金属受热面沉积腐蚀特性模拟系统及方法,该系统同步实现了真实热转化条件下锅炉烟气或气化燃气与热转化过程产生的细微颗粒物对金属受热面协同腐蚀,提高煤或生物质等固态燃料热转化过程中受热面金属在复杂烟气或燃气条件下高温沉积腐蚀测试过程的真实性与可靠性,为研究复杂锅炉烟气或气化燃气气氛下高碱燃料热转化受热面细微颗粒物的沉积腐蚀特性及腐蚀机理提供科学指导。

2、为实现上述目的,本发明采用下述技术方案:

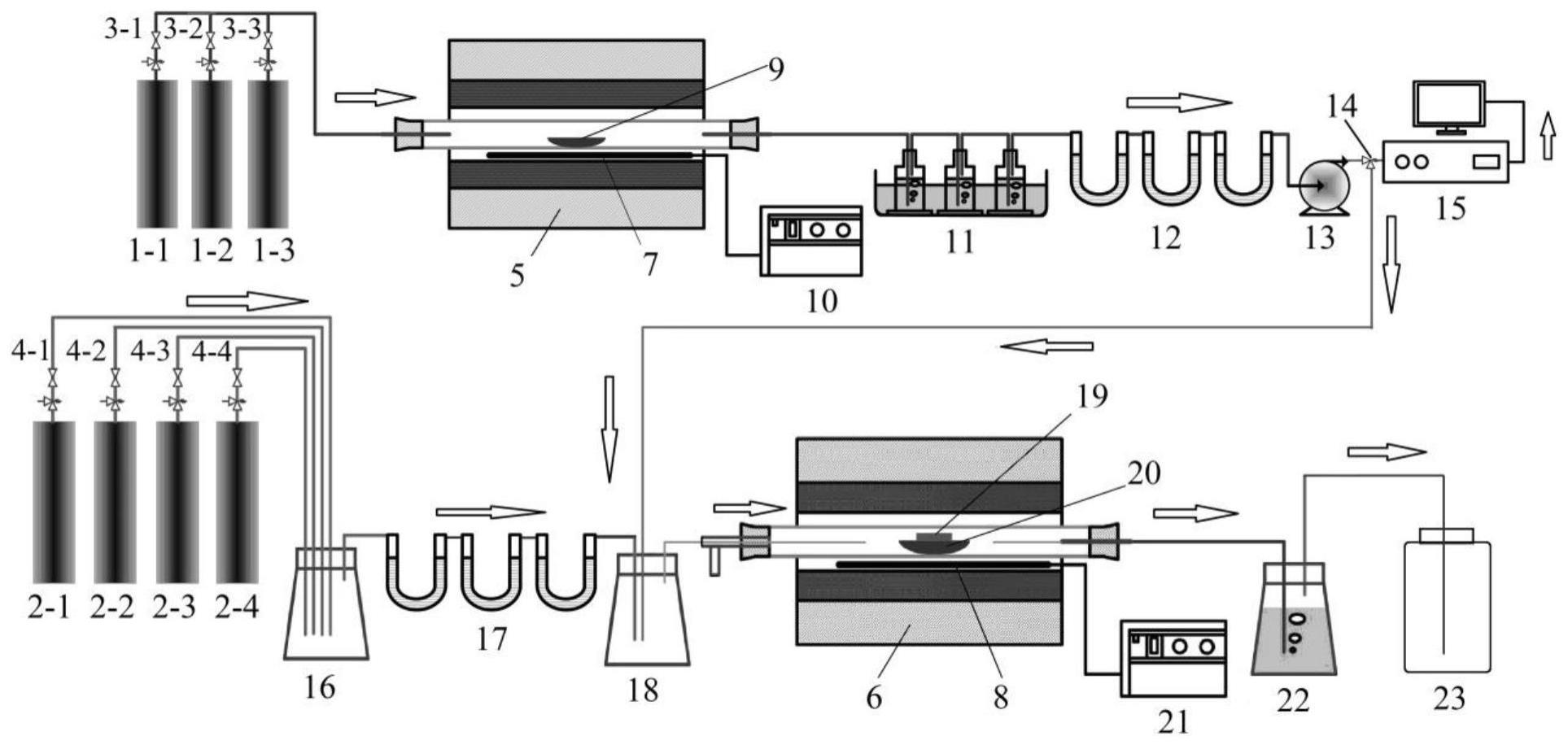

3、固态燃料热转化金属受热面沉积腐蚀特性模拟系统,由相连接的燃料热转化部分和金属受热面腐蚀部分组成,其中:

4、燃料热转化部分包括提供进气的燃料热转化供气装置、发生燃料热转化反应的第一管式炉、焦油洗涤瓶、第一u型管干燥器和成分分析仪,热转化用气体经第一管式炉的进口进入,第一管式炉放置第一刚玉瓷舟,固态燃料置于第一刚玉瓷舟中,第一管式炉的出口与与焦油洗涤瓶的进口相连接,焦油洗涤瓶的出口与第一u型管干燥器的进口相连接,第一u型管干燥器的出口连接罗茨风机的进口,罗茨风机的出口管线上设置安装三通阀,将气体经管线分别送入成分分析仪和第二气体混合器中;

5、金属受热面腐蚀部分包括提供进气的金属腐蚀供气装置、第一气体混合器、第二气体混合器和发生腐蚀反应的第二管式炉,金属腐蚀反应用的不同气体先进入第一气体混合器中进行混合,混合后进入第二u型管干燥器中进行干燥处理,干燥后的混合气再进入第二气体混合器中与燃料热转化部分输送来的气体混合,混匀后的气体经第二管式炉的进口进入,第二管式炉中设置有第二刚玉瓷舟,待测金属样品置于第二刚玉瓷舟中,第二管式炉的出口与碱性溶液洗涤器相连接,未参加反应的气体经洗涤后进入废弃收集器中。

6、进一步地,所述燃料热转化供气装置包括相并联的氮气瓶、氧气瓶和二氧化碳气瓶,且分别配备用于控制进气流量的氮气瓶流量控制阀、氧气瓶流量控制阀和二氧化碳气瓶流量控制阀。

7、进一步地,所述金属腐蚀供气装置包括相并联的二氧化硫气瓶、氯化氢气瓶、氨气气瓶和二氧化氮气瓶,且分别配备用于控制进气流量的二氧化硫气瓶流量控制阀、氯化氢气瓶流量控制阀、氨气气瓶流量控制阀和二氧化氮气瓶流量控制阀。

8、进一步地,所述第一管式炉通过外部与其相连接的第一管式炉温度控制器调控温度,第二管式炉通过外部与其相连接的第二管式炉温度控制器调控温度。

9、进一步地,所述第一管式炉、第二管式炉、第一气体混合器、第二气体混合器、焦油洗涤瓶、第一u型管干燥器、第二u型管干燥器、碱性溶液洗涤器和废气收集器均密闭性良好。

10、进一步地,所述焦油洗涤瓶数量为三个,串联设置,且均置于冰水浴中,焦油洗涤瓶中盛有异丙醇溶液。

11、进一步地,所述第一u形管干燥器、第二u形管干燥器中均装有硅胶干燥剂,数量均为三个。

12、进一步地,所述第一刚玉瓷舟中设置第一热电偶,第二刚玉瓷舟中设置第二热电偶。

13、本发明还公开了一种固态燃料热转化金属受热面沉积腐蚀特性模拟方法,采用上述的模拟系统,实验步骤如下:

14、(1)将固态燃料热转化金属受热面沉积腐蚀特性模拟系统组装完成;

15、(2)模拟燃烧热转化制灰实验

16、关闭三通阀,控制氮气流量控制阀、氧气流量控制阀和二氧化碳流量控制阀来选择并控制进入第一管式炉中的进气种类和流量,分别模拟不同热转化条件下固态燃料的反应,反应包括空气燃烧反应、富氧燃烧反应、热解气化反应等,通过第一管式炉温度控制器调控第一管式炉中所需的温度;

17、燃烧热转化过程中产生实际烟气或气化过程中产生的全组分燃气,先经焦油洗涤瓶去除热解气化燃气中的焦油成分或燃烧烟气中残留的有机组分,再经第一u形管干燥器干燥处理后,罗茨风机将气体送入气体分析仪中测试气体成分;

18、(3)同步模拟燃烧热转化和受热面金属沉积腐蚀实验

19、开启三通阀,控制氮气流量控制阀、氧气流量控制阀和二氧化碳流量控制阀来选择并控制进入第一管式炉中的进气种类和流量,分别模拟不同热转化条件下固态燃料的反应,通过第一管式炉温度控制器调控第一管式炉中所需的温度;

20、燃烧热转化过程中产生实际烟气或气化过程中产生的全组分燃气,先经焦油洗涤瓶去除热解气化燃气中的焦油成分或燃烧烟气中残留的有机组分,再经第一u形管干燥器干燥处理后,罗茨风机将一路气体送入气体分析仪中测试气体成分,另一路作为燃料燃烧或气化过程产生的真实烟气或燃气分进入第二气体混合器中参与模拟受热面金属沉积腐蚀实验;

21、同时,分别控制二氧化硫流量控制阀、氯化氢流量控制阀、氨气流量控制阀和二氧化氮流量控制阀,来选择并控制进入第二管式炉中的进气种类和气体流量,模拟烟气或燃气中不同组分的含量对受热面金属腐蚀特性的实验,通过第二管式炉温度控制器调控第二管式炉中所需的温度;

22、金属腐蚀所需的进气先在第一气体混合器中混合,再经第二u型管干燥器干燥处理后进入第二气体混合器中,在此与来自燃料热转化部分的烟气或燃气进行充分混合,混匀后进入第二管式炉中为第二刚玉瓷舟中的待测金属样品提供腐蚀反应所需的气氛,从第二管式炉中排出的废气先经碱性溶液洗涤器除去多余的酸性气体,最后进入废气收集瓶中。

23、进一步地,在受热面金属沉积腐蚀实验前先制备待测金属样品,过程:先用模拟燃烧热转化实验得到灰样,再将灰样用无水乙醇配制成悬浊液并均匀涂抹在金属样品的表面上,涂灰完成后干燥,干燥后即为待测金属样品,置于第二刚玉瓷舟中。

24、本发明的有益效果是,

25、(1)本发明以影响燃料热转化受热面沉积腐蚀的关键因素为出发点,确保了金属受热面沉积腐蚀实验所需的腐蚀反应气氛为来自燃料燃烧或气化过程产生的真实烟气或燃气成分,现了燃料热转化反应与金属受热面腐蚀反应的同步进行,进而可以提高煤或生物质等固态燃料热转化过程中受热面金属在复杂烟气或燃气条件下高温沉积腐蚀测试过程的真实性与可靠性。

26、(2)本发明从金属受热面的宏观腐蚀增重特性和微观腐蚀演化特征两个方面开展研究,既能体现烟气或燃气中细微颗粒物沉积及不同热转化条件对受热面金属腐蚀的影响机制,又能体现硫、氯和碱金属等活泼元素在诱导金属受热面高温腐蚀过程中的协同作用,为研究复杂锅炉烟气或气化燃气中硫、氯和碱金属元素协同诱导金属受热面沉积腐蚀特性及机理提供科学指导。

- 还没有人留言评论。精彩留言会获得点赞!