一种胶黏剂界面断裂韧性测试装置及其测试方法与流程

本发明涉及胶黏剂界面断裂韧性测试,尤其涉及一种胶黏剂界面断裂韧性测试装置及测试方法。

背景技术:

1、一般认为,界面粘接强度即胶黏剂与硅片的界面的粘结强度,或说牢固程度。评估胶黏剂的界面粘接强度的一项重要的性能参数为界面断裂韧性或界面断裂能量释放率(gic),测量方法主要有双悬臂梁测试和三(四)点弯测试。现有技术公开了一种在室温和高温下使用双悬臂梁(dcb)方法来测量先进微电子封装中界面的粘接强度。这些界面包括硅–环氧树脂底部填充、阻焊–环氧树脂底部填充和环氧树脂模塑料(emcs),以及芯片钝化材料–环氧树脂底部填充材料的界面。使用负载架对dcb样品进行测试,以评估界面强度,负载架与计算机相连,以记录载荷和位移。但是当材料的韧性很低且厚度减小至1毫米以下时,界面断裂难以产生和进行观察,由于硅片本身的低韧性,硅片本体碎裂有可能先于界面断裂发生,这样dcb方法测试出来的数据可能就是材料本体的断裂韧性,从而导致数据准确性降低。而且双悬臂梁的样品制备流程较为复杂,样品制备的过程难以标准化,只适用于韧性较高的样品,并不适用于硅片这种韧性较低且很薄极易发生本体断裂的材料。

2、现有技术公开了一种三点弯曲试验测量界面粘接强度的方法,待上方的样片板与胶粘剂分离时,此时的力则为样片板与胶粘剂之间的界面拉拔力。该方法的确能够反映胶粘剂与硅片在垂直方向上的界面断裂拉力,但是在进行三点弯曲测试的时候很容易发生材料本体的断裂,所以数据的真实程度有待考证,且三点弯曲需要制作预制裂纹,对于厚度小于1毫米且韧性较低的硅片来说,制作预制裂纹的过程中容易产生材料本体的断裂,而且三点弯曲类测试方法只适用于流动性较小的软胶粘剂,而对于需要高温固化、固化前流动性比较大的胶黏剂则不适用。该方法只用于塑料、金属等硬质材料,而不适用于对脆性材料的测试;该测试方法为一种上下夹层的测试技术,结构相对复杂,界面较多,样品失效后,裂纹路径曲折而复杂,不能够准确反映胶黏剂与硅片界面之间的拉拔力;同时实验时,由于是将胶黏剂涂在样品板上,则胶黏剂的用量不容易控制,用量过多或过少都会影响实验结果。

3、基于目前双悬臂梁测试和三(四)点弯测试方法测量胶黏剂界面断裂韧性存在的缺陷,有必要对此进行改进。

技术实现思路

1、有鉴于此,本发明提出了一种胶黏剂界面断裂韧性测试装置及测试方法,以解决或部分解决现有技术中存在的问题。

2、第一方面,本发明提供了一种胶黏剂界面断裂韧性测试装置,包括:

3、硅片;

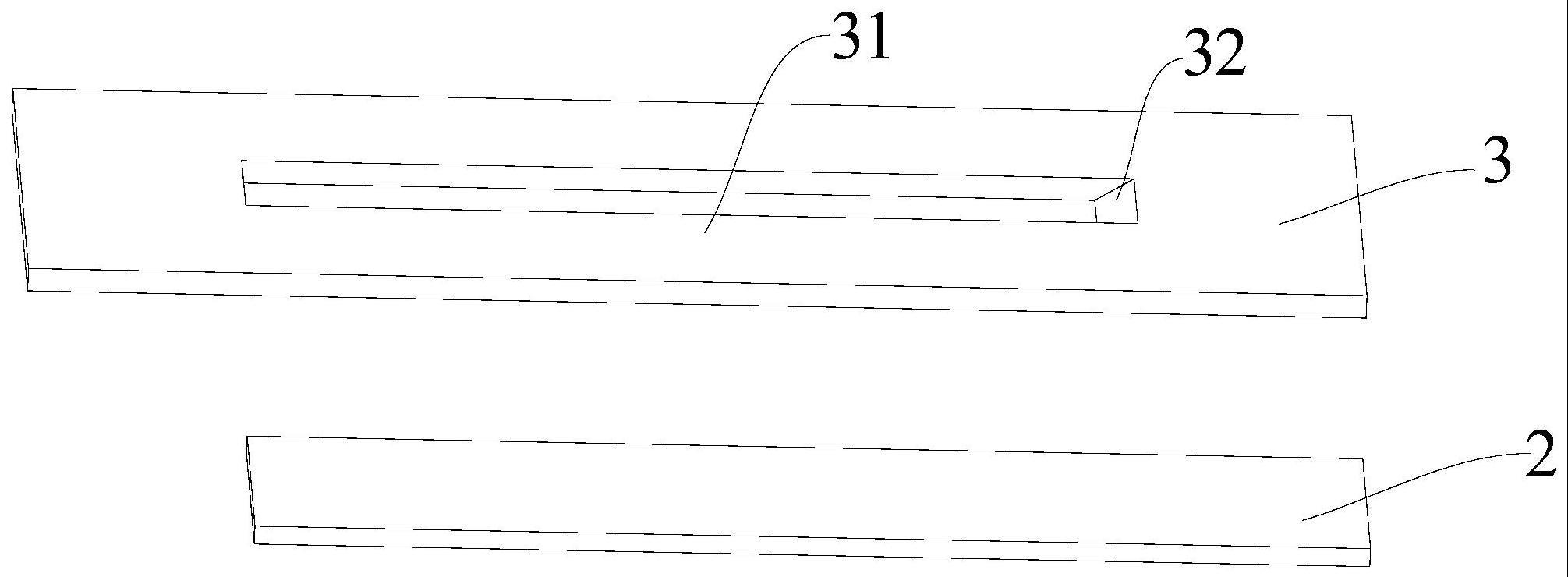

4、模具板,其上开设有通孔,所述通孔的一侧壁与水平方向呈一定夹角设置,所述模具板位于所述硅片上。

5、优选的是,所述的胶黏剂界面断裂韧性测试装置,还包括第一板体,所述硅片位于所述第一板体上。

6、优选的是,所述的胶黏剂界面断裂韧性测试装置,还包括第二板体,所述第二板体位于所述模具板上,所述第二板体上对应通孔处开设有胶黏剂灌注孔。

7、优选的是,所述的胶黏剂界面断裂韧性测试装置,所述第一板体、所述第二板体对应位置均开设有螺孔,一螺接件分别螺接所述第一板体、所述第二板体上的螺孔以将所述第一板体、所述第二板体固定。

8、优选的是,所述的胶黏剂界面断裂韧性测试装置,所述第一板体还开设有凹槽,所述硅片与所述凹槽相适配,所述硅片放置于所述凹槽内。

9、优选的是,所述的胶黏剂界面断裂韧性测试装置,所述通孔的一侧壁与水平方向的夹角为5~85°。

10、优选的是,所述的胶黏剂界面断裂韧性测试装置,所述第一板体、所述第二板体所采用的材料为耐高温硬质材料;

11、所述模具板所采用的材料为聚四氟乙烯。

12、第二方面,本发明还提供了一种胶黏剂界面断裂韧性测试方法,包括以下步骤;

13、提供所述的胶黏剂界面断裂韧性测试装置;

14、将胶黏剂注入至模具板上的通孔内,待胶黏剂在硅片上固化后,移除模具板,得到粘附在硅片上且一侧面与水平方向呈一定夹角的胶黏剂,即为待测样品;

15、将待测样品固定在固定板上;

16、提供一刀头,所述刀头一侧与所述胶黏剂的与水平方向呈一定夹角的侧边相适配,移动所述刀头使其推动所述待测样品,当胶黏剂与硅片发生分离时,记录此时刀头的推力,经过换算得到胶黏剂与硅片之间的界面断裂韧性。

17、优选的是,所述的胶黏剂界面断裂韧性测试方法,将胶黏剂注入至模具板上的通孔之前还包括在模具板与硅片的接触面以及通孔的内壁面均涂覆脱模剂。

18、优选的是,所述的胶黏剂界面断裂韧性测试方法,移动所述刀头使其以0.4~0.8mm/min的速率推动所述待测样品。

19、本发明的一种胶黏剂界面断裂韧性测试装置及测试方法相对于现有技术具有以下技术效果:

20、1、本发明的胶黏剂界面断裂韧性测试装置,通过在模具板上开设通孔,且通孔一侧壁与水平方向呈一定夹角设置,这样可制备得到含有预制裂纹的胶黏剂,克服了现有技术中制作预制裂纹的过程中很容易就产生材料本体的断裂的问题,也可效避免现有测试方法中不能反映真实界面断裂力和不能使用脆性材料的不足,亦可避免上述胶黏剂界面断裂韧性测试装置中存在样品难以标准化、胶黏剂固化前流动性较大的胶粘剂和失效模式复杂的不足,提升界面断裂韧性测试的灵活性和精确性;

21、2、本发明的胶黏剂界面断裂韧性测试方法,相比于双悬臂梁测定界面断裂韧性的方法,制样流程更加简单,能更加准确反映胶黏剂与硅片之间界面上分离所需的力,同时加快了测试速度,提高了测试的灵活性,本方法中制备待测样品的成功率很高,可大大节约成本;本发明的测试方法,相比于采用万能拉伸试验机的三(四)点弯测试测试,可以通过模具板上的通孔的大小,来确定胶黏剂的用量,保证实验流程制样的标准化以及结果的准确性;其次,采用本方法避免了因为硅片的韧性太低而在实验过程中硅片本体容易产生断裂从而导致测得的数据为硅片本体断裂韧性的影响;本申请的测试方法实验灵活性较高;同时,本方法能精确控制胶黏剂与硅片接触的面积,可通过设计模具板上的通孔的规格,设计任意尺寸的胶黏剂与倾斜角,再根据实验要求改变接触面的面积;本申请的测试方法,能够对单个胶黏剂与硅片界面这种结构进行表征,这种结构模式简明,制样灵活,数据真实可靠。

技术特征:

1.一种胶黏剂界面断裂韧性测试装置,其特征在于,包括:

2.如权利要求1所述的胶黏剂界面断裂韧性测试装置,其特征在于,还包括第一板体,所述硅片位于所述第一板体上。

3.如权利要求2所述的胶黏剂界面断裂韧性测试装置,其特征在于,还包括第二板体,所述第二板体位于所述模具板上,所述第二板体上对应通孔处开设有胶黏剂灌注孔。

4.如权利要求3所述的胶黏剂界面断裂韧性测试装置,其特征在于,所述第一板体、所述第二板体对应位置均开设有螺孔,一螺接件分别螺接所述第一板体、所述第二板体上的螺孔以将所述第一板体、所述第二板体固定。

5.如权利要求2所述的胶黏剂界面断裂韧性测试装置,其特征在于,所述第一板体还开设有凹槽,所述硅片与所述凹槽相适配,所述硅片放置于所述凹槽内。

6.如权利要求1所述的胶黏剂界面断裂韧性测试装置,其特征在于,所述通孔的一侧壁与水平方向的夹角为5~85°。

7.如权利要求3所述的胶黏剂界面断裂韧性测试装置,其特征在于,所述第一板体、所述第二板体所采用的材料为耐高温硬质材料;

8.一种胶黏剂界面断裂韧性测试方法,其特征在于,包括以下步骤:

9.如权利要求8所述的胶黏剂界面断裂韧性测试方法,其特征在于,将胶黏剂注入至模具板上的通孔之前还包括在模具板与硅片的接触面以及通孔的内壁面均涂覆脱模剂。

10.如权利要求8所述的胶黏剂界面断裂韧性测试方法,其特征在于,移动所述刀头使其以0.4~0.8mm/min的速率推动所述待测样品。

技术总结

本发明提供了一种胶黏剂界面断裂韧性测试装置及测试方法。本发明的胶黏剂界面断裂韧性测试装置,通过在模具板上开设通孔,且通孔一侧壁与水平方向呈一定夹角设置,这样可制备得到含有预制裂纹的胶黏剂,克服了现有技术条件下制作预制裂纹的过程中材料本体易断裂的问题,也可有效避免现有测试方法中真实界面断裂力获取困难、对脆性材料测试缺少支持、样品难以标准化、胶黏剂固化前流动性较大的胶粘剂和失效模式复杂等不足,提升界面断裂韧性测试的灵活性和精确性。

技术研发人员:朱朋莉,张振安,张若愚,彭亮,李刚,孙志博,杨媛媛,孙蓉

受保护的技术使用者:深圳先进电子材料国际创新研究院

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!