电池极片的检测方法、装置、计算机设备及存储介质与流程

本技术涉及电池检测,尤其涉及一种电池极片的检测方法、装置、计算机设备及存储介质。

背景技术:

1、随着消费类电子产品以及新能源电动汽车的广泛应用,高比能量锂离子电池成为了科研工作者的研究热点之一,而高比能量意味着更高的风险。据统计数据显示,2021年中国发生的电动汽车起火事故已达到3000起,电动汽车保有量大约为784万辆,起火概率已近4%,几倍数于燃油车。

2、其中,电动汽车发生安全事故的最重要原因是电池安全问题。当电池极片表面石墨缺失时,锂电池在充电过程中锂离子还原时会形成树枝状金属锂。树枝状金属锂晶(即锂枝晶)生长是影响锂离子电池安全性和稳定性的根本问题之一。锂枝晶的生长会导致锂离子电池在循环过程中电极和电解液界面的不稳定,破坏生成的固体电解质界面(sei)膜,锂枝晶在生长过程中会不断消耗电解液并导致金属锂的不可逆沉积,形成死锂造成低库伦效率。锂枝晶的形成甚至还会刺穿隔膜导致锂离子电池内部短接,造成电池的热失控引发燃烧爆炸。

3、而电池极片表面石墨缺失的其中一个原因是在电池极片制造过程中,电池正负极的极片涂布错位,从而导致极片边缘石墨缺失,后续充放电过程中形成锂枝晶,导致发生安全事故。

4、对于电池的双面(正极面和负极面)涂布,常规的涂布错位检测方法通常采用针刺穿孔测试,通过刺孔观察涂布两面涂膜差异。该方法较为便利,但对操作人员有一定的要求,且测量精度较低,无法量化。

技术实现思路

1、本技术实施例的目的在于提出一种电池极片的检测方法、装置、计算机设备及存储介质,以解决现有技术检测精度较低即无法量化的技术问题。

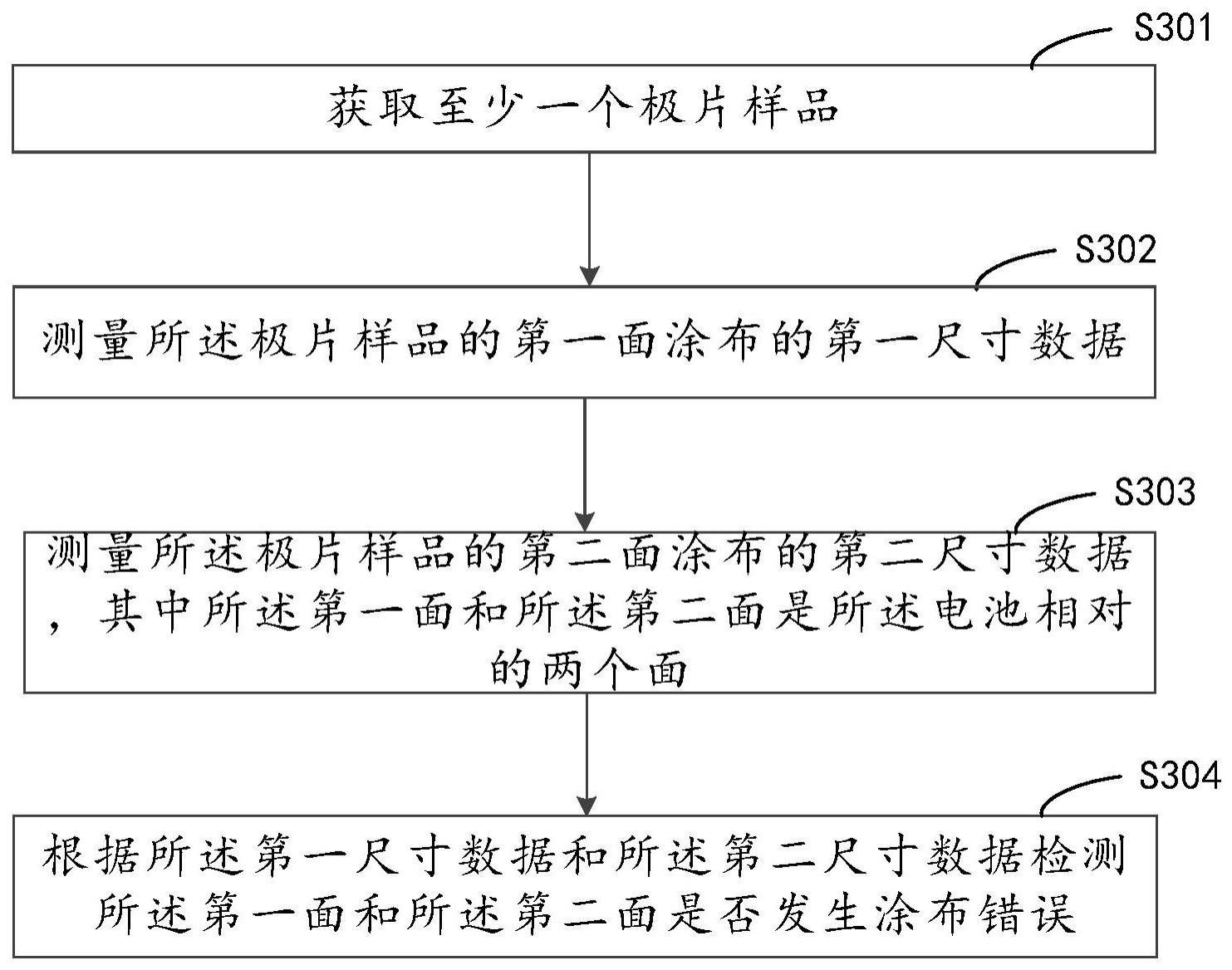

2、为了解决上述技术问题,本技术实施例提供一种电池极片的检测方法,采用了如下所述的技术方案:

3、所述方法包括:

4、获取至少一个极片样品;

5、测量所述极片样品的第一面涂布的第一尺寸数据;

6、测量所述极片样品的第二面涂布的第二尺寸数据,其中所述第一面和所述第二面是所述极片相对的两个面;

7、根据所述第一尺寸数据和所述第二尺寸数据检测所述第一面和所述第二面是否发生涂布错误。

8、进一步的,所述测量所述极片样品的第一面涂布的第一尺寸数据的步骤,还包括:

9、采用影像测量仪测量所述极片样品中第一面的第一涂布区域的尺寸数据,以及所述第一涂布区域两侧的尺寸数据;

10、所述测量所述极片样品的第二面涂布的第二尺寸数据的步骤,还包括:

11、采用影像测量仪测量所述极片样品中第二面的第二涂布区域的尺寸数据,以及所述第二涂布区域两侧的尺寸数据。

12、进一步的,所述根据所述第一尺寸数据和所述第二尺寸数据检测所述第一面和所述第二面是否发生涂布错误的步骤,还包括:

13、将所述第一涂布区域的尺寸数据和所述第二涂布区域的尺寸数据进行差值比较,以及将所述第一涂布区域两侧的尺寸数据与所述第二涂布区域两侧的尺寸数据进行差值比较,判断所述比较结果是否大于预设的阈值范围;

14、若判断的结果为是,则确定所述电池的第一面和所述第二面发生涂布错位。

15、进一步的,所述获取至少一个极片样品的步骤,还包括:

16、在完成一个周期的极片涂布流程后,获取周期尾部完成的多个极片样品。

17、进一步的,所述测量所述极片样品的第一面涂布的第一尺寸数据的步骤,还包括:

18、以所述多个极片样品的一侧的边缘作为基准线,采用影像测量仪测量所述5每个极片样品中第一面的第一涂布区域的尺寸数据,以及所述第一涂布区域两侧的尺寸数据,所述尺寸数据为基于所述基准线的测量值;

19、所述测量所述极片样品的第二面涂布的第二尺寸数据的步骤,还包括:

20、以所述多个极片样品的所述一侧的边缘作为基准线,采用影像测量仪测量所述每个极片样品中第二面的第二涂布区域的尺寸数据,以及所述第二涂布区0域两侧的尺寸数据,所述尺寸为基于所述基准线的测量值。

21、进一步的,所述测量所述极片样品的第一面涂布的第一尺寸数据的步骤,还包括:

22、将多个所述极片样品分为两部分,其中一部分极片样品以所述多个极片样品的一侧的边缘作为基准线,另一部分所述极片样品以所述多个极片样品的另5一侧的边缘作为基准线,采用影像测量仪测量所述每个极片样品中第一面的第一涂布区域的尺寸,以及所述第一涂布区域两侧的尺寸,所述尺寸为基于所述极片样品对应的基准线的测量值;

23、所述测量所述极片样品的第二面涂布的第二尺寸数据的步骤,还包括:

24、将多个所述极片样品分为两部分,其中一部分极片样品以所述多个极片样0品的一侧的边缘作为基准线,另一部分所述极片样品以所述多个极片样品的另一侧的边缘作为基准线,采用影像测量仪测量所述每个极片样品中第二面的第二涂布区域的尺寸,以及所述第二涂布区域两侧的尺寸,所述尺寸为基于所述极片样品对应的基准线的测量值。

25、进一步的,所述根据所述第一尺寸数据和所述第二尺寸数据检测所述第一5面涂布和所述第二面涂布是否发生涂布错误的步骤,还包括:

26、基于所述基准线,将所述第一面的第一涂布区域的尺寸和第二面中对应的所述第二涂布区域的尺寸进行差值比较,以及将所述第一涂布区域两侧的尺寸与对应的所述第二涂布区域两侧的尺寸进行差值比较,判断所述比较结果是否在大于预设的阈值范围;

27、若判断的结果为是,则确定所述电池的第一面和所述第二面发生涂布错位。

28、为了解决上述技术问题,本技术实施例还提供一种电池极片的检测装置,采用了如下所述的技术方案:

29、所述装置包括:

30、获取模块,用于获取至少一个极片样品;

31、第一测量模块,用于测量所述极片样品的第一面涂布的第一尺寸数据;

32、第二测量模块,用于测量所述极片样品的第二面涂布的第二尺寸数据,其中所述第一面和所述第二面是所述极片相对的两个面;

33、检测模块,用于根据所述第一尺寸数据和所述第二尺寸数据检测所述第一面涂布和所述第二面涂布是否发生涂布错误。

34、为了解决上述技术问题,本技术实施例还提供一种计算机设备,采用了如下所述的技术方案:

35、所述计算机设备包括存储器和处理器,所述存储器中存储有计算机可读指令,所述处理器执行所述计算机可读指令时实现前文所述的电池极片的检测方法的步骤。

36、为了解决上述技术问题,本技术实施例还提供一种计算机可读存储介质,采用了如下所述的技术方案:

37、所述计算机可读存储介质上存储有计算机可读指令,所述计算机可读指令被处理器执行时实现如前文所述的电池极片的检测方法的步骤。

38、与现有技术相比,本技术实施例主要有以下有益效果:本技术提供一种电池极片的检测方法、装置、计算机设备以及存储介质。该方法包括:首先获取至少一个极片样品;然后测量极片样品的第一面涂布的第一尺寸数据,以及测量极片样品的第二面涂布的第二尺寸数据,其中第一面和第二面是电池相对的两个面,通过测量涂布的第一尺寸数据和第二尺寸数据,可以得到涂布的量化的数值;最后根据第一尺寸数据和第二尺寸数据检测第一面和第二面是否发生涂布错误,即比较两个量化的数据,第一尺寸数据和第二尺寸数据,进而确定是否发生涂布错误,由此可以通过数值直观、准确的确定是否发生涂布错误,另外一方面可以进一步通过数值确定涂布错误的程度,因此可提高检测的准确性,并且可对检测结果进行量化表示。

- 还没有人留言评论。精彩留言会获得点赞!