一种西马克圆盘剪剪刃标定的方法与流程

1.本发明涉及西马克圆盘剪技术领域,尤其涉及一种西马克圆盘剪剪刃标定的方法。

背景技术:

2.西马克圆盘剪为转塔式,带四个圆盘剪以及四个碎边剪,安装在可以旋转180

°

的旋转框架上,asc-类型剪刃间隙自动设定控制。圆盘剪和碎边剪集成为一个单元,在操作侧和驱动侧都有一套旋转平台,在每个平台上安装有2套圆盘剪和2套完整的碎边剪(1套备用)。一旦圆盘剪和碎断剪之间的溜槽内发生废料堆积,另一侧圆盘剪和碎断剪可同时旋转至工作位置。备用设备可以立即投入使用,保证生产线连续运转,此时可以清除溜槽内的废边。由于圆盘剪和碎断剪在同一个旋转平台上,圆盘剪剪刃和碎断剪刃之间溜槽制成一个整体,降低废边堵塞的可能性。转台的旋转由齿轮马达完成。平台旋转后,通过电动机械方式夹紧在工作位置。

3.根据计算机二级中的预设表,圆盘剪剪刃间隙/重叠量以及碎边剪的间隙能够自动调整到任意工作位置。圆盘剪是无驱动类型。通过专用的电动偏心轴调整剪刃间隙和重叠量。针对不同规格带钢,使用另一个的偏心轴,进一步修正间隙,实现快速打开。

4.存在如下不足:因为是偏心轴调整剪刃间隙,重叠间隙随侧间隙变化而变化,有一个叠加值。重叠间隙用正常标零步骤标定的不准,影响切边质量;而且使用现有的切边间隙参数表切边,切边质量不能满足现场要求。

技术实现要素:

5.为了克服现有技术的不足,提供一种西马克圆盘剪剪刃标定的方法,结合实际切边质量对西马克切边间隙参数表进行优化,使dc03~dc06级别的软料切边质量达到要求。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种西马克圆盘剪剪刃标定的方法,具体包括如下步骤:

8.1)设定侧间隙0.4mm为重叠间隙标定基准点;

9.2)先标定侧间隙:

10.首先调节侧间隙到0.2mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;

11.再次调节侧间隙到0.1mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;

12.间隙准确后,侧间隙标定完成;

13.3)再标定重叠间隙:

14.将侧间隙调节到0.4mm,重叠间隙调节到-0.2mm开始测量,用不同厚度塞尺测量重叠量,当塞尺抽插无阻碍后用此塞尺厚度标定;

15.重叠间隙自动调节到0mm后,测量间隙准确后,重叠间隙标定完成;

16.4)对西马克切边间隙参数表进行优化:

17.a、增加圆盘剪剪切区与断裂区比例,dc03、dc04剪切区与断裂区比例由1:2调整为

1:1;dc05、dc06剪切区与断裂区比例由1:2调整为2:1;

18.b、减小圆盘剪侧间隙值,将圆盘剪侧间隙值减少至0.1~0.2mm。

19.作为本发明的进一步改进,所述步骤1)侧间隙四点测量,保证手动盘剪刃四点测量数值相同。

20.与现有技术相比,本发明的有益效果是:

21.本发明首先寻找标定基准点,经过多次跟踪采集数据发现,偏心轴调整剪刃间隙时,重叠间隙是随侧间隙变化而变化,但在侧间隙为0.4mm时,重叠间隙变化就无叠加值。侧间隙为0.4mm就是重叠间隙标定基准点。然后先标定侧间隙,后标定重叠间隙,再结合实际切边质量对西马克切边间隙参数表进行优化,使dc03~dc06级别的软料切边质量达到质量要求。

附图说明

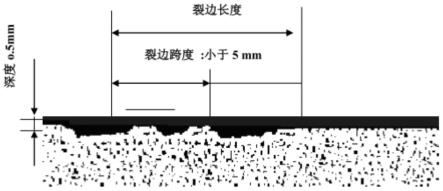

22.图1是优化前带钢切边质量图;

23.图2是本发明优化后带钢切边质量图。

具体实施方式

24.本发明公开了一种西马克圆盘剪剪刃标定的方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

25.【实施例】

26.一种西马克圆盘剪剪刃标定的方法,具体包括:

27.1、寻找标定基准点

28.经过多次跟踪采集数据发现,偏心轴调整剪刃间隙时,重叠间隙是随侧间隙变化而变化,但在侧间隙为0.4mm时,重叠间隙变化就无叠加值。侧间隙为0.4mm就是重叠间隙标定基准点。

29.2、先标定侧间隙

30.首先调节侧间隙到0.2mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;再次调节侧间隙到0.1mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;间隙准确后,侧间隙标定完成。侧间隙要四点测量,手动盘剪刃保证四点测量数值相同。

31.3、标定重叠间隙

32.侧间隙调节到0.4mm,重叠间隙调节到-0.2mm,开始测量,间隙不准手动调整,用不同厚度塞尺测量重叠量,当塞尺抽插无阻碍后用此塞尺厚度标定。重叠间隙自动调节到0mm后测量间隙准确后重叠间隙标定完成。

33.4、在此方法下结合实际切边质量对西马克切边间隙参数表进行优化,使dc03~dc06级别的软料切边质量达到质量要求。

34.(1)增加了圆盘剪重叠间隙值,即增加圆盘剪剪切区与断裂区比例,dc03、dc04剪切区与断裂区比例由1:2调整为1:1;dc05、dc06剪切区与断裂区比例由1:2调整为2:1。

35.(2)减小圆盘剪侧间隙值,将圆盘剪侧间隙值减少至0.1~0.2mm,保证带钢切边质量。

36.优化前带钢切边质量如图1所示,优化后带钢切边质量如下图2所示。

37.表1为重叠间隙。

38.表1重叠间隙

[0039][0040][0041]

表2为侧间隙。

[0042]

表2侧间隙

[0043][0044]

本发明首先寻找标定基准点,经过多次跟踪采集数据发现,偏心轴调整剪刃间隙时,重叠间隙是随侧间隙变化而变化,但在侧间隙为0.4mm时,重叠间隙变化就无叠加值。侧间隙为0.4mm就是重叠间隙标定基准点。然后先标定侧间隙,后标定重叠间隙,再结合实际切边质量对西马克切边间隙参数表进行优化,使dc03~dc06级别的软料切边质量达到质量要求。

[0045]

本发明已经应用于实际生产,本钢三冷轧厂酸轧机组切边质量不良造成的锯齿边缺陷量为145吨/月,使用本发明后,齿边缺陷量为19.6吨/月。

[0046]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种西马克圆盘剪剪刃标定的方法,其特征在于,具体包括如下步骤:1)设定侧间隙0.4mm为重叠间隙标定基准点;2)先标定侧间隙:首先调节侧间隙到0.2mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;再次调节侧间隙到0.1mm后,用塞尺测量,塞尺抽插无阻碍后进行标定;间隙准确后,侧间隙标定完成;3)再标定重叠间隙:将侧间隙调节到0.4mm,重叠间隙调节到-0.2mm开始测量,用不同厚度塞尺测量重叠量,当塞尺抽插无阻碍后用此塞尺厚度标定;重叠间隙自动调节到0mm后,测量间隙准确后,重叠间隙标定完成;4)对西马克切边间隙参数表进行优化:a、增加圆盘剪剪切区与断裂区比例,dc03、dc04剪切区与断裂区比例由1:2调整为1:1;dc05、dc06剪切区与断裂区比例由1:2调整为2:1;b、减小圆盘剪侧间隙值,将圆盘剪侧间隙值减少至0.1~0.2mm。2.根据权利要求1所述的一种西马克圆盘剪剪刃标定的方法,其特征在于,所述步骤1)侧间隙四点测量,保证手动盘剪刃四点测量数值相同。

技术总结

本发明涉及西马克圆盘剪技术领域,尤其涉及一种西马克圆盘剪剪刃标定的方法。本发明首先寻找标定基准点,经过多次跟踪采集数据发现,偏心轴调整剪刃间隙时,重叠间隙是随侧间隙变化而变化,但在侧间隙为0.4mm时,重叠间隙变化就无叠加值。侧间隙为0.4mm就是重叠间隙标定基准点。然后先标定侧间隙,后标定重叠间隙,再结合实际切边质量对西马克切边间隙参数表进行优化,使DC03~DC06级别的软料切边质量达到质量要求。达到质量要求。达到质量要求。

技术研发人员:屈镭 张永

受保护的技术使用者:本钢板材股份有限公司

技术研发日:2022.12.17

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1