一种储罐焊接接头自动化A型脉冲反射式超声检测工艺的制作方法

一种储罐焊接接头自动化a型脉冲反射式超声检测工艺

技术领域

1.本发明涉及无损检测技术领域,具体涉及一种储罐焊接接头自动化a型脉冲反射式超声检测工艺。

背景技术:

2.大型储罐是化工企业常用的关键储存设备,长期使用会产生裂纹、腐蚀等缺陷,进一步扩展开裂会发生泄漏,甚至爆炸,导致严重的安全生产事故,因此相关法规、标准规定了大型储罐定期检测要求。超声检测作为裂纹、腐蚀等缺陷检测的主要无损检测方法,已被广泛应用在在役大型储罐定期检测中。

3.当前,超声检测分为a型脉冲反射法、衍射时差法(tofd)、相控阵法三种。

4.a型脉冲反射法是历史最悠久、技术最成熟的超声检测技术,但其探头扫查动作复杂,需控制探头在焊缝两侧沿焊缝长度和宽度两个方向进行复合扫查,同时,还应控制探头作10

°

~15

°

的左右转动扫查。

5.衍射时差法(tofd)、相控阵法是近些年发展起来的新生超声检测技术,其探头扫查动作简单,只需沿焊缝长度方向直线移动探头,但需要操作者具有极高的图谱识别技能,容易因图谱识别错误造成漏检;另一方面,2010年才首次颁布特种设备行业的衍射时差法(tofd)检测标准nb/t4730.10,特种设备行业的相控阵法检测标准nb/t47013.15更是2021年才首次颁布,其技术的成熟性尚待考验。

6.目前,对大型储罐进行超声检测仍多数采用人工检测方式,即,在高空,作业人员先在焊缝两侧的待扫查区域上涂刷耦合剂(机油或化学浆糊);检测人员手工操作超声探头在扫查区域上进行扫查,并观察超声探头传递到测试主机上显示的焊接接头的实时波形、波幅等信息,以此来评估该焊接接头的结构完整性。这种人工检测方式,存在的问题有:高空检测安全风险高、环境恶劣;检测效率低,劳动强度大;检测成本高,需要搭设脚手架。对于a型脉冲反射法来说,人工检测还存在难以保证探头在焊缝两侧沿焊缝长度和宽度两个方向上的复合扫查路径规范(扫查路径的齿距、齿高、扫查速度等符合特种设备行业标准nb/t47013.3-2015的规定),更难以在操作纵向缺陷检测探头沿焊缝长度和宽度方向进行复合扫查的同时进行10

°

~15

°

的左右转动操作,这是a型脉冲反射式人工超声检测质量不稳定的主要根源。

7.但现阶段,应用自动化a型脉冲反射式超声检测工艺对大型储罐焊接接头进行检测,虽然可通过相关机械电气控制系统达到探头复合扫查路径规范,但由于探头在焊缝长度、宽度(向前)、宽度(向后)三个方向均有扫查动作,且纵向缺陷扫查时还需转动,由于水的浸润性、附着力、粘度差,仍采用现行自动化tofd、相控阵超声检测在探头前方不间断地垂直喷淋自来水在待扫查面上的喷淋方式,尤其是大型储罐底部仰视检测位置,不能充分保证探头耦合。

技术实现要素:

8.针对现有技术中的上述问题,本发明提供了一种储罐焊接接头自动化a型脉冲反射式超声检测工艺,解决了人工检测劳动强度大、危险性高、效率低、成本高和质量不稳定,同时解决了现有自动化a型脉冲反射式超声检测工艺不能充分保证探头耦合而导致不利于捕捉到缺陷信号的问题。

9.为了达到上述发明目的,本发明采用的技术方案如下:

10.提供了一种储罐焊接接头自动化a型脉冲反射式超声检测工艺,该工艺内容如下:

11.(1)确定储罐焊接接头检测位置、焊缝长度和宽度;

12.(2)清除储罐焊接接头焊缝处的表面漆层;

13.(3)超声检测装置于放置储罐焊接接头检测面上,超声检测装置上采用一个纵向缺陷检测探头和两个横向缺陷检测探头对储罐焊接接头缺陷进行扫查,采用一个测厚探头对t型焊接接头周边母材部位进行定点测厚;

14.超声检测装置带动一个纵向缺陷检测探头、两个横向缺陷检测探头和一个测厚沿焊缝的长度方向往返各一次运动;

15.(4)探头耦合:向纵向缺陷检测探头、两个横向缺陷检测探头进行输送耦合液和测厚探头输送耦合液;耦合液对准纵向缺陷检测探头的前侧及后侧边缘倾斜喷淋;耦合液对准横向缺陷检测探头的前侧及外侧边缘倾斜喷淋;

16.(5)超声检测装置沿焊缝的长度方向运动,纵向缺陷检测探头在焊缝一侧的检测面上进行正锯齿型路径扫查并进行转动,两个横向缺陷检测探头在焊缝两侧的检测面上进行斜锯齿型路径扫查,两个横向缺陷检测探头的路径相对焊缝中心线对称设置;超声检测装置运动到t型焊接接头位置时,三个缺陷检测探头扫查动作停止,测厚探头开始动作对t型焊接接头周边母材部位进行定点测厚,测厚完成后,超声检测装置掉头对当前焊缝进行返程缺陷检测;超声检测装置返程过程中,纵向缺陷检测探头在焊缝另一侧的检测面上进行正锯齿型路径扫查并进行转动,两个横向缺陷检测探头相互交换检测面进行斜锯齿型路径扫查;一条焊缝经往返各一次检测后,超声检测装置转入另一条焊缝直至完成对储罐所有焊接接头的检测。

17.进一步地,纵向缺陷检测探头的移动区宽度为:

18.l1=2.5kt

19.其中,l1的单位为mm,k为纵向缺陷检测探头的正切值;t为储罐壁厚,单位为mm。

20.进一步地,纵向缺陷检测探头正锯齿型路径的齿距为:

21.e1≤0.85b1

22.其中,e1的单位为mm,b1为纵向缺陷检测探头的宽度,单位为mm。

23.进一步地,纵向缺陷检测探头沿焊缝两侧的正锯齿型扫查路径形状完全一致,两个正锯齿型扫查路径之间相位相差1/2齿距。

24.进一步地,纵向缺陷检测探头按50

°

/s的转速进行左右转动,其左右转动幅度为3

°

,转动频率为4.17hz。

25.进一步地,两个横向缺陷检测探头的斜锯齿型路径中的单个锯齿长边与焊接接头中心线夹角为10

°

,单个锯齿长边的长度为:

26.l2=2.5t+8

27.其中,l2的单位为mm;t为储罐壁厚,单位为mm;

28.横向缺陷检测探头的斜锯齿型路径的齿距为:

29.e2≤0.85b2

30.其中,e2的单位为mm,b2为横向缺陷检测探头的宽度,单位为mm。

31.进一步地,耦合液的质量百分比组分为:自来水的质量占比89-94.8%、十二烷基硫酸钠的质量占比0.2-1%、聚乙二醇(400)的质量占比2.5-5%、甘油的质量占比2.5-5%。

32.具体地,制备时先向盛装自来水的容器内按组分比例添加聚乙二醇(400)、十二烷基硫酸钠、甘油,然后搅拌即可。当自来水温度较低时,可先用30-50℃的热自来水溶解后稀释。利用十二烷基硫酸钠的亲水性,将其添加在自来水中,可以有效降低自来水在钢铁表面的界面能和表面张力,使得自来水能在钢铁表面迅速铺展开。利用聚乙二醇(400)的助溶性、保湿性,在提高十二烷基硫酸钠在自来水中的溶解速度,同时增加自来水在钢铁表面的保湿效果。利用甘油的吸水性,将其添加在自来水中,可以有效增加自来水在钢铁表面的保湿效果。

33.进一步地,耦合液的喷淋压力为0.8~1.2mpa;在仰视部位,耦合液的最低喷淋流量为0.1lpm;在俯视部位,耦合液的最低喷淋流量为0.05lpm;即便是在大型储罐底部仰视检测位置(耦合最差位置)也能充分耦合,利于探头捕捉到缺陷信号。

34.本发明的有益效果为:1、本发明中的储罐焊接接头自动化a型脉冲反射式超声检测工艺,通过超声检测装置自动对焊接接头进行超声检测,缺陷检出率高、劳动强度低、无高空检测安全风险、对环境无污染、无自动化tofd及相控阵检测技术对检测人员需求苛刻问题、便于现场操作等优点,可广泛应用于大型储罐焊接接头的超声检测活动中。

35.2、本发明中的储罐焊接接头自动化a型脉冲反射式超声检测工艺,通过专门配置耦合液替代传统的机油或化学浆糊等耦合剂,降低环境污染;而本发明中的耦合液相对于自来水来说,其喷淋到钢铁表面的浸润性、保湿性明显提高,改善探头耦合效果,利于捕捉到缺陷信号。

36.3、本发明中的储罐焊接接头自动化a型脉冲反射式超声检测工艺,纵向缺陷检测探头扫查路径优选一次反射法检测,剔除直射法检测,可以防止因同时采用大尺寸探头与直射法检测造成在焊接接头上表面形成声束扫描盲区;实施纵向缺陷检测探头沿焊缝两侧进行的正锯齿型扫查路径之间的相位相差1/2齿距的扫查,可以使得探头在焊缝两侧声束能量形成互补,更有利于探头捕捉到纵向缺陷信号;将探头在扫查过程中左右转动的幅度由10

°

~15

°

降低到3

°

,同时采用50

°

/s的快速转动,既可防止转动角度过大而形成检测盲区,又可适当兼顾声束向缺陷入射的方向性问题。

37.4、本发明中的储罐焊接接头自动化a型脉冲反射式超声检测工艺,横向缺陷检测探头沿焊缝两侧进行斜锯齿型路径扫查,可以确保声束能扫描到整个焊接接头,避免声束扫描盲区,能有效提高横向缺陷检出率。

附图说明

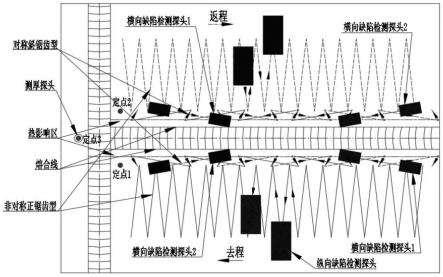

38.图1为储罐焊接接头自动化a型脉冲反射式超声检测工艺中的探头扫查路径示意图。

具体实施方式

39.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

40.实施例1

41.如图1所示,本发明提供了一种储罐焊接接头自动化a型脉冲反射式超声检测工艺,其工艺包括:

42.(1)确定储罐焊接接头检测位置、焊缝长度和宽度;

43.(2)清除储罐焊接接头焊缝处的表面漆层;

44.(3)超声检测装置于放置储罐焊接接头检测面上,超声检测装置上采用一个纵向缺陷检测探头和两个横向缺陷检测探头对储罐焊接接头缺陷进行扫查,采用一个测厚探头对t型焊接接头周边母材部位进行定点测厚;在本工艺中,超声检测装置以发明专利号zl202011064214.7中的一种大型储罐焊缝缺陷检测的超声检测装置为载体携带探头和耦合液输送软管进行自动化扫查,超声检测装置沿焊缝的长度方向往返各一次运动。

45.(4)探头耦合:向纵向缺陷检测探头、两个横向缺陷检测探头和测厚探头输送耦合液;耦合液对准纵向缺陷检测探头的前侧及后侧边缘倾斜喷淋;耦合液对准横向缺陷检测探头的前侧及外侧边缘倾斜喷淋;耦合液对准测厚探头垂直方向喷淋;耦合液喷淋到钢铁表面的浸润性、保湿性明显提高,改善探头耦合效果,利于捕捉到缺陷信号。具体地,耦合液喷淋方式的实现:可以通过在自动化泵上连接输送软管,输送软管的喷淋端与探头夹持工装进行连接,实现对耦合液喷淋方向的调整,自动化泵的型号可以为dp-160供水泵。

46.(5)超声检测装置沿焊缝的长度方向运动,纵向缺陷检测探头在焊缝一侧的检测面上进行正锯齿型路径扫查并进行转动,两个横向缺陷检测探头在焊缝两侧的检测面上进行斜锯齿型路径扫查,两个横向缺陷检测探头的路径相对焊缝中心线对称设置;超声检测装置运动到t型焊接接头位置时,三个缺陷检测探头扫查动作停止,测厚探头开始动作对t型焊接接头周边母材部位进行定点测厚,测厚完成后,超声检测装置掉头对当前焊缝进行返程缺陷检测;超声检测装置返程过程中,纵向缺陷检测探头在焊缝另一侧的检测面上进行正锯齿型路径扫查并进行转动,两个横向缺陷检测探头相互交换检测面进行斜锯齿型路径扫查;一条焊缝经往返各一次检测后,超声检测装置转入另一条焊缝直至完成对储罐所有焊接接头的检测;纵向缺陷检测探头在进行正锯齿型路径扫查的同时,实现了转动扫查,更有利于探头捕捉到纵向缺陷信号。

47.如图1所示,图中的去程路径用实线表示,返程路径用虚线表示,在上述超声检测工艺中,通过超声检测装置自动对焊接接头进行超声检测,缺陷检出率高、劳动强度低、无高空检测安全风险、对环境无污染、无自动化tofd及相控阵检测技术对检测人员需求苛刻问题、便于现场操作等优点,可广泛应用于大型储罐焊接接头的超声检测活动中。

48.实施例2

49.如图1所示,本实施例在实施例1的基础上做出进一步限定,具体改进点在于如何具体设置超声检测工艺参数,其他未提及部分,请参照实施例1或现有技术。

50.具体地,作为纵向缺陷检测探头的参数设置,纵向缺陷检测探头的移动区宽度为:

51.l1=2.5kt

52.其中,l1的单位为mm,k为纵向缺陷检测探头的正切值;t为储罐壁厚,单位为mm。纵向缺陷检测探头正锯齿型路径的齿距为:

53.e1≤0.85b1

54.其中,e1的单位为mm,b1为纵向缺陷检测探头的宽度,单位为mm。

55.纵向缺陷检测探头沿焊缝两侧的正锯齿型扫查路径形状完全一致,但相位相差1/2齿距,,使两侧的正锯齿型扫查路径间的波谷、波峰交替对应,可以使得纵向缺陷检测探头在焊缝两侧声束能量形成互补,更有利于纵向缺陷检测探头捕捉到纵向缺陷信号。

56.纵向缺陷检测探头按50

°

/s的转速进行左右转动,其左右转动幅度为3

°

,转动频率为4.17hz。将纵向缺陷检测探头在扫查过程中左右转动的幅度由10

°

~15

°

降低到3

°

,同时采用50

°

/s的快速转动,既可防止转动角度过大而形成检测盲区,又可适当兼顾声束向缺陷入射的方向性问题。

57.作为横向缺陷检测探头的参数设置,两个横向缺陷检测探头的斜锯齿型路径中的单个锯齿长边与焊接接头中心线夹角为10

°

,单个锯齿长边的长度为:

58.l2=2.5t+8

59.其中,l2的单位为mm;t为焊接接头厚度,单位为mm;

60.横向缺陷检测探头的斜锯齿型路径的齿距为:

61.e2≤0.85b2

62.其中,e2的单位为mm,b2为横向缺陷检测探头的宽度,单位为mm。

63.横向缺陷检测探头采用斜锯齿型路径扫查,可以确保声束能扫描到整个焊接接头,能有效提高横向缺陷检出率。

64.而耦合液参数的具体设置,耦合液的质量百分比组分为:自来水的质量占比89-94.8%、十二烷基硫酸钠的质量占比0.2-1%、聚乙二醇(400)的质量占比2.5-5%、甘油的质量占比2.5-5%。

65.利用十二烷基硫酸钠的亲水性,将其添加在自来水中,可以有效降低自来水在钢铁表面的界面能和表面张力,使得自来水能在钢铁表面迅速铺展开。

66.利用聚乙二醇(400)的助溶性、保湿性,在提高十二烷基硫酸钠在自来水中的溶解速度,同时增加自来水在钢铁表面的保湿效果。

67.具体地,聚乙二醇(400)对十二烷基硫酸钠在自来水中的助溶效果测试。

68.在250ml锥形瓶中,各注入200ml不同温度的自来水、3.2g十二烷基硫酸钠,添加不同量的聚乙二醇(400),用玻璃棒搅拌1分钟,观察十二烷基硫酸钠的溶解程度,测试结果如下表。

[0069][0070][0071]

从上述测试可以看出,添加聚乙二醇(400)可以提高十二烷基硫酸钠在自来水中的溶解性。

[0072]

利用甘油的吸水性,将其添加在自来水中,可以有效增加自来水在钢铁表面的保湿效果。

[0073]

具体地,各组分耦合液在钢铁表面的动态铺展、保湿效果测试。

[0074]

将表面粗糙度为3.2的300mm*400mm机加工试块倾斜10

°

放置,用注射器(规格10ml、底部孔径2mm)盛装各10ml测试样品,在试块上部,离试块高度50mm处,同时滴定到试块上,滴定完成后,测量滴定中心铺展宽度、观察滴定位置随时间推移的保湿、腐蚀状况,测试结果如下表。

[0075][0076]

从上述测试可以看出,添加十二烷基硫酸在自来水,可以明显提高自来水在钢铁表面的动态铺展宽度,添加聚乙二醇(400)、甘油可以明显增加水在钢铁表面的保湿效果,同时有抑制钢铁表面腐蚀的作用。

[0077]

在本实施例中,通过专门配置耦合液替代传统的机油或化学浆糊等耦合剂,降低环境污染;而本发明中的耦合液相对于自来水来说,其喷淋到钢铁表面的浸润性、保湿性明显提高,改善探头耦合效果,利于捕捉到缺陷信号。

[0078]

耦合液的喷淋压力为0.8~1.2mpa;在仰视部位,耦合液的最低喷淋流量为0.1lpm;在俯视部位,耦合液的最低喷淋流量为0.05lpm。

[0079]

检测时,可按照下述表格中的参数值,通过调节dp-160供水泵电压实现喷淋流量、压力的调整。

[0080]

球形储罐的焊缝位置、类型与最低喷淋流量一览表

[0081][0082]

其它大型储罐的焊缝位置、类型与最低喷淋流量一览表

[0083][0084]

dp-160供水泵电压与检测部位高度差、喷淋压力的对应关系一览表

[0085][0086]

实施例3

[0087]

本实施例在实施例2的基础上提供一种储罐焊接接头自动化a型脉冲反射式超声检测工艺,本实施例具体运用于天然气球形储罐的超声检测,用于阐述本发明中储罐焊接接头自动化a型脉冲反射式超声检测工艺与

[0088]

nb/t47013.3-2015规定的检测工艺的效果对比。

[0089]

具体地,采用本发明检测工艺和nb/t47013.3-2015规定的检测工艺对某公司1台5000m3天然气球形储罐进行对比检测,天然气球形储罐的壁厚45mm,直径21200mm,焊缝总长度628m,检测前,检测面采用喷砂清除其焊缝两侧的表面漆层,焊缝两侧的检测面宽度值均大于225mm。

[0090]

储罐焊接接头自动化a型脉冲反射式超声检测工艺与nb/t47013.3-2015规定的检测工艺的通用检测条件如下:

[0091]

检测技术等级:b级,罐外单面双侧检测(符合nb/t47013.3-2015的规定);

[0092]

探头选择:纵向缺陷检测探头为siui 2.5z20

×

20k2,横向缺陷检测探头为siui 2.5z8

×

12k2;

[0093]

探头扫查速度:小于150mm/s,符合nb/t47013.3-2015第4.5.3条的规定。

[0094]

检测仪器的调节:执行nb/t47013.3第6.3.8条的规定;

[0095]

缺陷定量/记录:执行nb/t47013.3第6.3.13条的规定。

[0096]

nb/t47013.3-2015规定的检测工艺为对比例,其专用检测条件如下:

[0097]

检测方式:人工控制探头进行扫查;

[0098]

检测仪器:siui公司cts-9009plus(单通道数字超声探伤仪);

[0099]

耦合液及其施加方式:人工预先在检测面涂刷机油;

[0100]

纵向缺陷扫查路径:执行nb/t47013.3-2015一次反射法检测的规定,具体为第4.5.2条、第6.3.5.1.2条、第6.3.9.1.1条;

[0101]

横向缺陷扫查路径:执行nb/t47013.3-2015第6.3.9.1.2条的规定,且f=5mm左右,f值为探头前端顶点(靠焊接接头侧)与焊接接头熔合线的距离。

[0102]

本发明检测工艺为应用例,其专用检测条件如下:

[0103]

具体地,应用例的检测方式为:超声检测装置携带携带3个缺陷检测探头进行自动化扫查;超声检测装置采用专利号zl202011064214.7中的一种大型储罐焊缝缺陷检测的超声检测装置;

[0104]

检测仪器:siui公司cts-5041改造版的8通道数字超声探伤仪;

[0105]

耦合液配方:自来水的质量占比94.8%、十二烷基硫酸钠的质量占比0.2%、聚乙二醇(400)的质量占比2.5%、甘油的质量占比2.5%;

[0106]

耦合液施加方式:耦合液的喷淋压力为0.8~1.2mpa;在仰视部位,耦合液的最低喷淋流量为0.1lpm;在俯视部位,耦合液的最低喷淋流量为0.05lpm。

[0107]

探头扫查路径:纵向缺陷检测探头沿焊缝两侧进行正锯齿型路径扫查,两个横向缺陷检测探头沿焊缝两侧进行斜锯齿型路径扫查;纵向缺陷检测探头正锯齿型路径的齿距取值22.5mm,纵向缺陷检测探头的移动区宽度取值225,横向缺陷检测探头的斜锯齿型路径的齿距取12.5mm,横向缺陷检测探头的斜锯齿型路径中的单个锯齿长边的长度取值120.5mm。

[0108]

当检测仪器捕捉到回波幅度超过评定线时,自动报警,由人工控制机器进行前后、左右、转角、环绕等探头扫查动作,以区分缺陷和伪缺陷以及确定缺陷的位置、方向和形状。

[0109]

检测对比结果:

[0110]

应用例和对比例分别检测出11处和8处焊接接头部位有超出制造标准的缺陷反射信号,且对比例检测出的8处缺陷均被应用例检测出,具体检测出的缺陷信息如下表所示。

[0111][0112]

注:对于立焊缝检测出的缺陷,当其最大反射波幅位于焊接接头左侧,与焊缝中心线的距离记录正值,右侧记录负值;对于其它焊缝检测出的缺陷,当其最大反射波幅位于焊

接接头上侧,与焊缝中心线的距离记录正值,下侧记录负值。

[0113]

通过上表可以看出,应用本发明的检测工艺明显比采用nb/t47013.3-2015规定的检测工艺对缺陷的检出率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1