一种基于取型器的预制叠合楼板表面粗糙度信息采集方法与流程

本发明涉及装配式建筑检测,具体涉及一种基于取型器的预制叠合楼板表面粗糙度信息采集方法。

背景技术:

1、预制装配式混凝土结构中的叠合楼板是预制底板与混凝土后浇层形成一个整体。现有的研究已表明,结合面的粗糙度是影响结合体抗剪性能和抗震性能的关键因素。因此,行业标准《装配式混凝土结构技术规程》jgj1—2014规定,预制构件结合面制作时应按设计要求进行粗糙面处理,设计无具体要求时,可用化学处理、拉毛或凿毛等方法制作粗糙面并且规定“粗糙面的面积不宜小于结合面的80%,预制板的粗糙面凹凸深度不应小于4mm,预制混凝土梁端、柱端、墙端的粗糙面凹凸深度不应小于6mm。”

2、目前,对于预制叠合楼板表面粗糙度的检测方法主要有“填充法”、“深度尺法”和“三维扫描法”,同时也表征着3种不同的粗糙度信息采集原理。(1)对于“填充法”,主要的填充方式有灌砂、木屑、铁珠、橡皮泥填充法等。通过该方法采集粗糙度信息,存在劳动强度大、清理费力、易受场地及环境因素制约等问题。(2)对于“深度尺法”,主要采用深度尺直接测量或配合多孔基准板使用。该方法相较于“填充法”的优势是不用清理填充物,不受场地及环境因素制约,相对灵活。但仍然存在需要现场测量并记录逐个点的凹凸深度数据,数据采集过程必须全程在现场完成,劳动强度大,特别是严寒和酷暑的天气,对人员的身体健康不利。(3)对于“三维扫描法”,是目前采集预制叠合楼板粗糙度信息最为先进的手段。该方法的优势是,现场数据采集速度快,测量准确性高,数据分析可在工作环境良好的室内完成。但是,该方法的推广应用目前还受到两个方面的限制,一是数据采集设备为三维激光扫描仪,目前技术较为成熟的产品价格较为昂贵,一般在15万以上;二是利用三维激光扫描仪采集预制叠合楼板粗糙度信息后,其模型分析并获取检测结果的配套软件目前仍处于研究和开发阶段。

3、鉴于此,有必要提供一种针对于预制叠合楼板表面粗糙度信息采集的新方法,以克服上述缺陷。

技术实现思路

1、本发明要解决上述技术问题并提供一种基于取型器的预制叠合楼板表面粗糙度信息采集方法,具有采集便捷、数据准确、现场劳动强度小、装置设备成本低廉的优势。

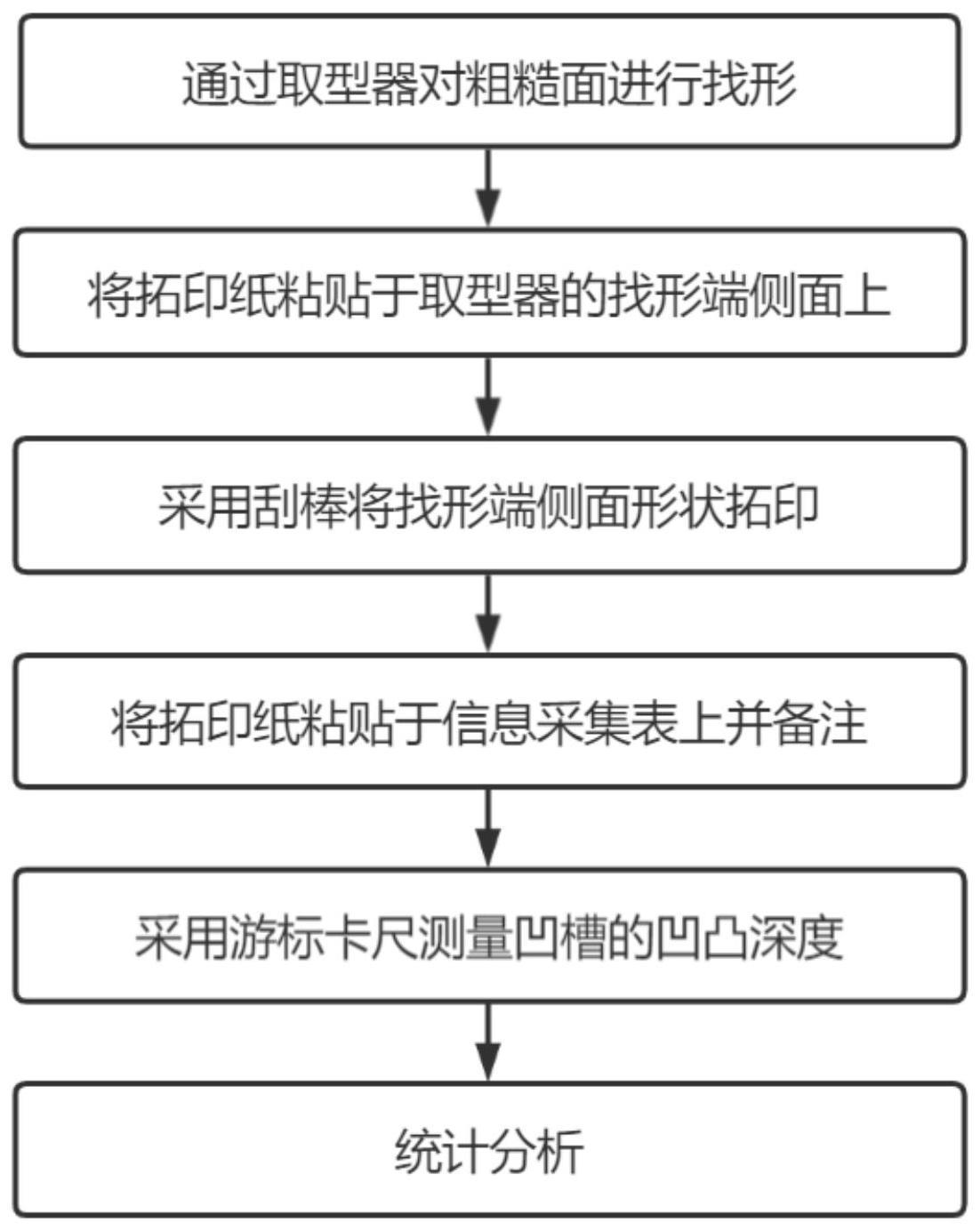

2、为了解决上述技术问题,本发明提供了一种基于取型器的预制叠合楼板表面粗糙度信息采集方法,包括取型器、拓印纸和刮棒,所述取型器用于找寻预制叠合楼板表面的形状,所述拓印纸黏贴于取型器的找形端侧表面上,所述刮棒配合拓印纸拓印找形端的形状,包括以下步骤:

3、步骤1)通过取型器对粗糙面进行找形,随机选择预制叠合楼板上粗糙面的一区域,记为采集区域,采集区域内包括至少4条凹槽,在采集区域内将取型器垂直横跨不少于4条凹槽,推动取型器的找形片与粗糙面贴合,随后锁固取型器,找形片位置固定;

4、步骤2)将拓印纸粘贴于取型器的找形端侧面上,拓印纸必须覆盖整个找形端,且使找形端位于拓印纸的中间区域,按压使拓印纸粘贴平整;

5、步骤3)采用刮棒沿拓印纸的长度方向来回划刮,使拓印纸上显现出竖条状印记,得到竖状条形图;

6、步骤4)将采集有竖状条形图的拓印纸从取型器上撕下,粘贴于信息采集表上,并注释所采集的对象的名称及位置信息;

7、步骤5)按照步骤1)至步骤4)依次采集预制叠合楼板表面其他位置,直至达到所需的采集数量。

8、步骤6)将信息采集表带回实验室,对每一个拓印纸均采用游标卡尺测量其不少于4条凹槽的凹凸深度,得到所有的凹凸深度值;

9、步骤7)将信息采集表上获得的所有凹凸深度值进行统计分析。

10、进一步的,步骤6)中,测量方法如下:a)将拓印纸沿长度方向放置于平整的工作台面;b)手持游标卡尺,使两个卡钳之间的卡口测量方向与竖条状印记方向一致;c)使游标卡尺的固定卡钳与拓印纸中竖状条形图的某个凹陷位置处的最低处齐平;d)升降游标卡尺的活动卡钳,使其与该凹陷位置两边各10mm范围内的最高处齐平;e)读取游标卡尺上的凹凸深度值;f)重复步骤b)至步骤e),测量得到拓印纸上竖状条形图中所有凹陷位置的凹凸深度值。

11、进一步的,步骤1)中,通过取型器找形的方法如下:

12、a、手持取型器的尺身,将取型器扶稳摆放在粗糙面上,并保持凹槽与取型器平面垂直;

13、b、在采集区域的范围内,逐片按压取型器的找形片,使找形片抵紧采集区域的粗糙面;

14、c、按顺序轻轻拍打一次采集区域的找形片,使找形片与粗糙面接触紧密;

15、d、观察找形片与预制叠合楼板粗糙面的接触情况,若接触良好,即表明找形成功,则在锁固取型器后,取下取型器完成找形;若局部接触不良,则重复上述b、c步骤,直至找形成功。

16、进一步的,取型器沿长度方向的端部与相邻凹槽之间的距离不小于20mm。

17、进一步的,所述取型器的找形端侧表面上设置有端面凸部,所述端面凸部的宽度至少为1cm。

18、进一步的,步骤2)中,采用刮棒时,先整体划刮,随后在凹槽及凹槽周边位置进行局部补充划刮。

19、进一步的,在拓印时,采用辅助装置配合,所述辅助装置包括摆放底板,所述摆放底板上设置有两个尺身定位块和一个止挡条,所述两个尺身定位块和一个止挡条配合形成三边定位空间,所述取型器放置在三边定位空间内,所述取型器的找形端与止挡条抵接,所述止挡条沿长度方向的两侧上均设置有定位柱,所述定位柱固定在摆放底板上,所述拓印纸上设置有两个定位孔,两个定位孔分别用于套设在两个定位柱上。

20、进一步的,所述止挡条表面设置有缓冲垫。

21、进一步的,所述摆放底板上设置有收纳区,所述收纳区内设置有收纳盒,所述拓印纸和刮棒摆放在收纳盒内。

22、本发明的有益效果:

23、1、巧妙利用取型器对预制叠合楼板的粗糙面进行现场找形,并与拓印纸配合,将粗糙度信息转化为竖状条形图,将其带回室内进行测量分析获取粗糙度测量结果。信息采集准确性高、速度快,且能够将原本需要在条件较为恶劣的工程现场进行的数据测量及记录过程转移到工作环境良好的室内完成,大大缩减了室外作业的时间,劳动强度低,也提高了数据分析的可靠性。

24、2、该方法利用取型器和拓印纸配合进行粗糙度信息采集,并在室内利用游标卡尺进行测量分析,获得粗糙度检测结果的方法,具有设备成本低廉、操作简便及易于掌握等多重优势。

技术特征:

1.一种基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,包括取型器、拓印纸和刮棒,所述取型器用于找寻预制叠合楼板表面的形状,所述拓印纸黏贴于取型器的找形端侧表面上,所述刮棒配合拓印纸拓印找形端的形状,包括以下步骤:

2.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,步骤6)中,测量方法如下:a)将拓印纸沿长度方向放置于平整的工作台面;b)手持游标卡尺,使两个卡钳之间的卡口测量方向与竖条状印记方向一致;c)使游标卡尺的固定卡钳与拓印纸中竖状条形图的某个凹陷位置处的最低处齐平;d)升降游标卡尺的活动卡钳,使其与该凹陷位置两边各10mm范围内的最高处齐平;e)读取游标卡尺上的凹凸深度值;f)重复步骤b)至步骤e),测量得到拓印纸上竖状条形图中所有凹陷位置的凹凸深度值。

3.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,步骤1)中,通过取型器找形的方法如下:

4.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,取型器沿长度方向的端部与相邻凹槽之间的距离不小于20mm。

5.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,所述取型器的找形端侧表面上设置有端面凸部,所述端面凸部的宽度至少为1cm。

6.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,步骤2)中,采用刮棒时,先整体划刮,随后在凹槽及凹槽周边位置进行局部补充划刮。

7.如权利要求1所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,在拓印时,采用辅助装置配合,所述辅助装置包括摆放底板,所述摆放底板上设置有两个尺身定位块和一个止挡条,所述两个尺身定位块和一个止挡条配合形成三边定位空间,所述取型器放置在三边定位空间内,所述取型器的找形端与止挡条抵接,所述止挡条沿长度方向的两侧上均设置有定位柱,所述定位柱固定在摆放底板上,所述拓印纸上设置有两个定位孔,两个定位孔分别用于套设在两个定位柱上。

8.如权利要求7所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,所述止挡条表面设置有缓冲垫。

9.如权利要求7所述的基于取型器的预制叠合楼板表面粗糙度信息采集方法,其特征在于,所述摆放底板上设置有收纳区,所述收纳区内设置有收纳盒,所述拓印纸和刮棒摆放在收纳盒内。

技术总结

本发明公开了一种基于取型器的预制叠合楼板表面粗糙度信息采集方法,包括取型器、拓印纸和刮棒,所述取型器用于找寻预制叠合楼板表面的形状,每次采集至少包括4条凹槽,所述拓印纸黏贴于取型器的找形端侧表面上,所述刮棒配合拓印纸拓印找形端的形状,使拓印纸上显现出竖条状印记,得到竖状条形图;将采集有竖状条形图的拓印纸从取型器上撕下,粘贴于信息采集表上,并注释所采集的对象的名称及位置信息;达到所需的采集数量后将信息采集表带回实验室,对每一个拓印纸均采用游标卡尺测量其不少于4条凹槽的凹凸深度,得到所有的凹凸深度值。本发明具有采集便捷、数据准确、现场劳动强度小、装置设备成本低廉的优势。

技术研发人员:方燕,吴玉龙,张小伟,金辉,舒恒敏,许晓春,王陶,顾盛

受保护的技术使用者:昆山市建设工程质量检测中心

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!