钛合金真空自耗电极焊接检查的方法与流程

本发明涉及钛合金熔炼,具体涉及钛合金真空自耗电极焊接检查的方法。

背景技术:

1、在钛合金真空自耗电极焊接后,自耗电极焊接位置存在焊瘤等杂质,如果不对焊瘤进行清除,后续将电极插入到坩埚内时,焊瘤可能造成电极与坩埚内壁接触,对后续的熔炼造成不良影响,而且由于焊瘤的存在,在后续在熔炼时会导致最后的钛合金铸锭中的低密度夹杂物含量增加,影响铸锭质量。因此在熔炼前,需要对自耗电极的焊接质量进行检查并将焊接的焊瘤进行清除,避免焊瘤对后续铸锭造成影响。

2、现有的检查方式,主要是通过目视的方式对电极焊接质量进行检查,然后手动去除焊瘤,由于电极与坩埚之间存在间隙,而电极焊接部位在检查时位于坩埚的上方,因此被清理的焊瘤等杂质容易掉落至间隙中,同样可能造成电极与坩埚内壁接触,且焊瘤会最终熔化至铸锭中,也会影响后续铸锭的质量。因此有必要对现有的检查方法进行改进,以防止检查清理焊瘤时焊瘤落入到坩埚与电极之间的间隙中而影响铸锭质量。

技术实现思路

1、本发明意在提供钛合金真空自耗电极焊接检查的方法,以解决现有技术中被清理的焊瘤容易落入坩埚与电极之间的间隙而影响铸锭质量的问题。

2、为解决上述问题,本发明采用如下技术方案:钛合金真空自耗电极焊接检查的方法,其检查步骤如下:

3、步骤一、检查前,将拼接式的拼装组件安装至坩埚的顶部,拼装组件与电极的外壁相贴合,利用拼装组件对电极与坩埚之间的间隙进行遮挡;

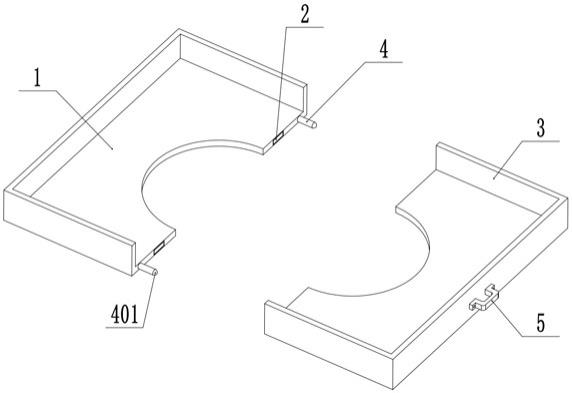

4、步骤二、进行检查,对电极焊接位置进行检查,将焊接的焊瘤清除,清除的焊瘤落至拼装组件上;

5、步骤三、拆除拼装组件,完成检查后,将拼装组件上承接的焊瘤清理,然后拆除拼装组件。

6、本方案的原理和有益效果是:本申请中,在对电极焊接位置进行检查前,将拼装组件安装至刚过的顶部,拼装组件与电极的外壁相贴合,且拼装组件对电极与坩埚之间的间隙起到遮挡作用,因此在进行检查时,可以利用拼装组件对清理掉的焊瘤等杂质进行承接,避免焊瘤落入到电极与坩埚之间的间隙内,而且在检查完成后,将拼装组件上承接的焊瘤清理,完全避免焊瘤影响铸锭质量的风险,最后将拼装组件拆除,使得后续能够方便地将电极插入到坩埚中;同时,本申请中的拼装组件是拼接式的,因此在将拼装组件安装至坩埚顶部时,坩电极相对于坩埚的位置可以保持不变,而在清理完焊瘤后,可以将拼装组件拆卸走,也不会移动电极,因此操作时十分的方便、省力。

7、优选的,作为一种改进,所述拼装组件的外侧设有遮挡机构,利用遮挡机构对掉落至拼装组件上的焊瘤进行横向阻挡。

8、本方案中,在拼装组件的外侧设置遮挡机构,通过遮挡机构对落入到拼装组件上的焊瘤进行横向阻挡,避免焊瘤掉落至拼装组件之外,有利于更好地将所有焊瘤承接至拼装组件上,使得坩埚顶部周围不会随意掉落焊瘤。

9、优选的,作为一种改进,所述拼装组件的制作方法如下,在横截面积大于电极横截面的承接面板上切割出直径等于电极直径的配合孔,然后将承接面板切割为若干块拼接板,切割拼接板的切割线由承接面板的外侧延伸至配合孔且切割线位于配合孔的半径方向上,相邻拼接板之间设有用于固定相邻拼接板的固定机构。

10、本方案中,通过在承接面板上切割出与电极直径相等的配合孔,然后沿着配合孔的半径方向将承接面板切割为若干拼接板,使得在清理电极上的焊瘤时,可以将拼接板拼接为围绕电极四周的承接面板,利用承接面板对电极与坩埚之间的间隙进行阻挡;同时,利用固定机构可以对拼接好之后的拼接板进行固定,以便清理焊瘤过程中,拼接板能够稳定地保持拼接成承接面板的状态,以便对焊瘤进行稳定地承接。

11、优选的,作为一种改进,采用激光切割的方法切割承接面板。

12、本方案中,采用激光切割的方法切割承接面板,加工简单且能够准确地加工出配合孔。

13、优选的,作为一种改进,所述固定机构包括两块相互吸引的永磁铁,两块永磁铁分别固定连接于相邻的拼接板上。

14、本方案中,利用相互吸引的两块永磁铁使相邻两块拼接板快速固定,结构简单且拼装十分方便。

15、优选的,作为一种改进,所述拼接板的顶部固定连接有弧形挡板,弧形挡板位于拼接板与电极相贴合的侧边处。

16、本方案中,通过设置弧形挡板,当拼接板拼接为承接面板后,弧形挡板与电极的外壁相贴合,可以利用弧形挡板对承接面板与电极接触的夹角空间进行隔挡,从而避免承接的焊瘤堆积在承接面板与电极相接触的夹角空间处,以免后续拆卸拼接板时此夹角空间中的焊瘤掉落至电极与坩埚的缝隙中。

17、优选的,作为一种改进,所述弧形挡板的数量为若干个,若干个弧形挡板内侧的弯曲半径与若干个型号电极外壁的弯曲半径相等,弧形挡板可拆卸连接于拼接板上。

18、本方案中,通过设置多个可拆卸连接于拼接板上的弧形挡板,且弧形挡板内侧的弯曲半径与电极外壁的弯曲半径相等,使得弧形挡板内侧的侧壁与电极的外壁之间能够贴合,从而避免弧形挡板与电极之间存在间隙而出现焊瘤掉落至坩埚内的情况。将每个弧形挡板设置呈与多个不同型号电极中的其中一个电极型号相匹配,从而使得本方案中可以根据电极型号不同更换不同的弧形挡板,以利用同一承接面板对不同型号的电极进行焊瘤收集。

19、优选的,作为一种改进,所述弧形挡板的厚度为2-4mm,高度为5-10mm,弧形挡板顶部朝外的侧壁上开有向下的倾斜面。

20、本方案中,弧形挡板的厚度为2-4mm,高度为10-15mm,弧形挡板的厚度较小,高度较高,能够对承接面板与电极处的焊瘤进行有效隔挡;在弧形挡板顶部朝外侧的侧壁上开有向下的倾斜面,减小弧形挡板顶部与电极侧面之间形成可以容纳焊瘤的夹角空间,有利于所有焊瘤都能落入到承接面板中被稳定地承接收集,减少焊瘤落入到电极与坩埚之间间隙的风险。

21、优选的,作为一种改进,相邻拼接板之间设有插接机构,插接机构包括相互插接的插接杆和插接孔,所述插接杆固定于其中一个拼接板上,插接孔开设于另一个拼接板上。

22、本方案中,通过相互插接的插接杆和插接孔,当拼接板拼接为承接面板时,可以进一步使拼接板保持相互拼接的状态,在使用过程中,拼接板不容易相互脱离;同时,插接杆以及插接孔的结构简单,加工方便,在拼接板相互拼接的过程中,插接杆还能对拼接板起到导向作用,使得相邻的两块拼接板能够快速且准确地完成拼接操作。

23、优选的,作为一种改进,所述遮挡机构包括固定连接于拼接板外侧的遮挡板。

24、本方案中,通过在拼接板的外沿固定连接向上延伸的遮挡板,从而在所有拼接板相互拼接而形成承接面板后,遮挡板可以对承接面板的边缘处进行遮挡,从而当被清理的焊瘤落入到承接面板上时不会掉落至承接面板之外,有利于保持电极以及坩埚周围环境洁净。

技术特征:

1.钛合金真空自耗电极焊接检查的方法,其特征在于:其检查步骤如下:

2.根据权利要求1所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述拼装组件的外侧设有遮挡机构,利用遮挡机构对掉落至拼装组件上的焊瘤进行横向阻挡。

3.根据权利要求1所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述拼装组件的制作方法如下,在横截面积大于电极横截面的承接面板上切割出直径等于电极直径的配合孔,然后将承接面板切割为若干块拼接板,切割拼接板的切割线由承接面板的外侧延伸至配合孔且切割线位于配合孔的半径方向上,相邻拼接板之间设有用于固定相邻拼接板的固定机构。

4.根据权利要求3所述的钛合金真空自耗电极焊接检查的方法,其特征在于:采用激光切割的方法切割承接面板。

5.根据权利要求1所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述固定机构包括两块相互吸引的永磁铁,两块永磁铁分别固定连接于相邻的拼接板上。

6.根据权利要求5所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述拼接板的顶部连接有弧形挡板,弧形挡板位于拼接板与电极相贴合的侧边处。

7.根据权利要求2所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述弧形挡板的数量为若干个,若干个弧形挡板内侧的弯曲半径与若干个型号电极的外壁的弯曲半径相等,弧形挡板可拆卸连接于拼接板上。

8.根据权利要求7所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述弧形挡板的厚度为2-4mm,高度为5-10mm,弧形挡板顶部朝外的侧壁上开有向下的倾斜面。

9.根据权利要求1所述的钛合金真空自耗电极焊接检查的方法,其特征在于:相邻拼接板之间设有插接机构,插接机构包括相互插接的插接杆和插接孔,所述插接杆固定于其中一个拼接板上,插接孔开设于另一个拼接板上。

10.根据权利要求9所述的钛合金真空自耗电极焊接检查的方法,其特征在于:所述遮挡机构包括固定连接于拼接板外侧的遮挡板。

技术总结

本发明涉及钛合金熔炼技术领域,公开了钛合金真空自耗电极焊接检查的方法,其检查步骤如下:步骤一、检查前,将拼接式的拼装组件安装至坩埚的顶部,拼装组件与电极的外壁相贴合,利用拼装组件对电极与坩埚之间的间隙进行遮挡;步骤二、进行检查,对电极焊接位置进行检查,将焊接的焊瘤清除,清除的焊瘤落至拼装组件上;步骤三、拆除拼装组件,完成检查后,将拼装组件上承接的焊瘤清理,然后拆除拼装组件。本发明专利通过设置承接面板,利用承接面板对电极与坩埚之间的间隙进行遮挡,并通过承接面板承接清理的焊瘤等杂质,解决了现有技术中被清理的焊瘤容易落入坩埚与电极之间的间隙而影响铸锭质量的问题。

技术研发人员:邵永迪,王永锋,杨延华

受保护的技术使用者:重庆金世利航空材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!