面向数字孪生的干法选粉过程异常状态识别方法与调控系统

本发明涉及数字孪生,特别涉及一种面向数字孪生的干法选粉过程异常状态识别方法及调控系统。

背景技术:

1、数字孪生(digital twin,dt)是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。干法粉磨流程生产线是一种大规模连续生产,从原材料到成品的加工过程不中断,研磨、选粉等多道工序的连续处理。选粉过程需要借助风和热量来保证粉体的流动和烘干,热量通过供热系统,以及粉磨设备进口和出口的温度控制来保障供应量和烘干效果。循环风是通过风机提供,循环风形成闭环气流,带动研磨后的颗粒通过选粉区域,在选粉机的作用下,小颗粒通过,大颗粒被阻止通过,落下来重新研磨,选粉是个复杂的粉体筛分过程。

2、cn113289759b公开了一种干法粉磨系统微粉粒度分布调控方法及装置。所述方法包括:在线获取所述干法粉磨系统的微粉粒度的第一分布状态数据;根据离线获取的基于所述干法粉磨系统的微粉粒度的第二分布状态数据,对所述第一分布状态数据进行修正,得到最终分布状态数据;根据所述最终分布状态数据和参数调控模型,生成对应的干法粉磨系统的调控参数;基于所述调控参数对所述干法粉磨系统的对应部件的工作状态进行调控。

3、cn110991063b公开了一种干法粉磨生产工艺数字验证系统及方法,所述系统包括:实验数据模块、粉磨设备设计模块、仿真数据模块、运行数据模块和反馈修正模块;所述实验数据模块用于存储经实验得出的待粉磨物料对于粉磨设备的需求;所述粉磨设备设计模块用于根据所述粉磨需求在仿真平台中构建出对应的粉磨仿真设备;所述仿真数据模块用于采集所述粉磨仿真设备在仿真运行时的仿真运行状态;所述运行数据模块用于采集所述粉磨仿真设备所对应的粉磨设备的实际运行状态;所述反馈修正模块用于根据所述仿真运行状态对所述粉磨设备设计模块进行修正,以及根据所述实际运行状态对所述粉磨设备进行修正。

4、现有技术中,由于选粉过程需要借助风和热量来保证粉体的流动和烘干,在实际作业过程中,有些悬浮颗粒既不能通过选粉区域,也不能落下来,随着气流悬浮运动,导致气体和粉体混合物运动状态发生变化,堵塞选粉通道,影响气流畅通,进而影响选粉效果。

技术实现思路

1、经过长期实践发现,由于选粉区域封闭且结构复杂,无法有效进行过程中气体和粉体混合物状态的实时监测。选粉过程状态监测数据输出速率是秒级,变化快,波动大,而物料进入到输出的粉磨流程周期为分钟级,二者时间差距较大,因此,在物料进入设备到粉磨筛选输出过程,状态变化较快。由于选粉过程相关参数变化快,波动大,调控人员对状态识别响应速度慢导致调控不及时,因此产生不合格产品,对实际生产影响大等技术问题。

2、有鉴于此,本发明旨在提出一种面向数字孪生的干法选粉过程异常状态识别方法,所述面向数字孪生的干法选粉过程异常状态识别方法包括,

3、步骤s1,通过粉磨设备入风口设置的第一气体压力传感器获取进口环境压力数据po,选粉机出风口设置的第二气体压力传感器获取出口环境压力数据pe,由进口环境压力数据po和出口环境压力数据pe差值计算得到进出口环境压力差δp,将进出口环境压力差δp进行z-score标准化;

4、步骤s2,将步骤s1标准化后的δp数据采用分段聚合近似算法转化为序列即为,

5、

6、把n个时间序列数值δp={δp1,δp2,……,δpn}转换成w个向量n个原始数据向量分成w段,第i片段内的均值对应于的值;

7、步骤s3,使用预定的断点序列将序列转换成字符序列

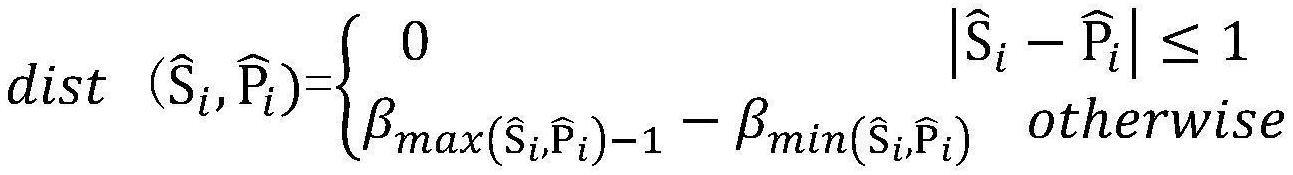

8、步骤s4,计算稳态数据序列和的欧式距离di,

9、

10、其中,

11、β为断点序列;

12、步骤s5,取di中最小值dmin为基准量,当内波动时,数据处于非稳态,则进入调控方法并发出预警信号。

13、优选地,在步骤s4中,稳态数据序列是由设备健康状态下运行时,获取一组n个状态数据pi={p1,p2,……,pn}作为数据样本,其标准差为,

14、

15、满足时,将数据样本的均值作为参考基准,并构成稳态数据集合s={s1,s2,……,sk},其中为数据样本的平均值。

16、优选地,在步骤s5中,当内波动时,计算该时段子序列的斜率值

17、

18、其中,j0=(i-1)k+1,k表示子序列段元素值的个数;

19、当且时,发送指令至调控模块用于提高循环风机转速;

20、当且时,发送指令至调控模块用于降低循环风机转速。

21、优选地,通过发送指令至调控模块执行后,获取设备运行的状态数据用于与稳态数据集合s={s1,s2,……,sk}比较后进入调控方法进行调控。

22、优选地,在步骤s1中,取di中最小值dmin为基准量,当di∈(1±5%)dmin内波动时,数据处于稳态,无需进行调控,且输出设备正常运行信号。

23、本发明还公开了一种用于如上述的面向数字孪生的干法选粉过程异常状态识别方法的调控系统,所述调控系统包括,

24、数据获取单元,用于通过粉磨设备入风口设置的第一气体压力传感器获取进口环境压力数据po,选粉机出风口设置的第二气体压力传感器获取出口环境压力数据pe,由进口环境压力数据po和出口环境压力数据pe差值计算得到进出口环境压力差δp,将进出口环境压力差δp进行z-score标准化;

25、数据预处理单元,用于将数据获取单元中标准化后的δp数据采用分段聚合近似算法转化为序列即为,

26、

27、把n个时间序列数值δp={δp1,δp2,……,δpn}转换成w个向量n个原始数据向量分成w段,第i片段内的均值对应于的值;

28、数据转化单元,用于使用预定的断点序列将序列转换成字符序列

29、偏差计算单元,用于计算稳态数据序列和的欧式距离di,

30、

31、其中,

32、β为断点序列;

33、判断单元,用于取di中最小值dmin为基准量,当内波动时,数据处于非稳态,则进入调控方法并发出预警信号。

34、优选地,所述数据获取单元包括传感器模块,传感器模块包括选粉机上设置的转速传感器,用于采集选粉机转速数据;固定设置在粉磨设备入风口的风速传感器和风量传感器;分别用于风速和风量数据的采集。

35、优选地,所述数据获取单元还包括通信模块与控制模块、调控模块,

36、所述通信模块用于采集的数据能够通过plc控制器到dcs控制系统进行双向通信;能够将数据进行编码,基于opc通讯采集并通过网络传输到服务器进行处理后存储;

37、所述控制模块,用于数据分析并将实时状态数据与虚拟设备同步展示;

38、所述调控模块,用于接收指令用于提高或降低循环风机转速。

39、本发明还公开了一种干法选粉生产线设备,所述干法选粉生产线设备包括由主电机驱动的粉磨设备、选粉机、细粉收集器、循环风机、风阀,所述粉磨设备设置有入风口;所述粉磨设备顶部固定设置有选粉机,所述选粉机顶部固定设置有出风口;所述出风口与细粉收集器管道连接,所述细粉收集器与循环风机管道连接;所述循环风机通过所述风阀与入风口连接,且能够与尾气管道连接;

40、所述干法选粉生产线设备还包括一种电子设备,包括存储器和处理器:所述存储器,用于存储计算机程序;所述处理器,用于当执行计算机程序时,实现上述方法。

41、本发明还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现本发明提供的方法。

42、相对于现有技术,本发明提供的面向数字孪生的干法选粉过程异常状态识别方法,通过粉磨设备入风口设置的第一气体压力传感器获取进口环境压力数据po,选粉机出风口设置的第二气体压力传感器获取出口环境压力数据pe,由进口环境压力数据po和出口环境压力数据pe差值计算得到进出口环境压力差δp,将进出口环境压力差δp进行z-score标准化;标准化后的δp数据采用分段聚合近似算法转化为序列使用预定的断点序列将序列转换成字符序列计算稳态数据序列和的欧式距离di,取di中最小值dmin为基准量,当内波动时,数据处于非稳态,则进入调控方法并发出预警信号。本发明公开的方法和调控系统在选粉区域进口和出口装上气体压力传感器,从环境压力的变化来识别选粉过程的状态变化,再通过数据分析自动识别选粉状态,提供异常预警,并促发风量和风速及时调控和循环风机的转速调整,应对在物料进入设备到粉磨筛选输出过程状态变化较快等情况,及时调控调节选粉过程和作业状态,形成实时的闭环控制,从而提高生产效率和合格率,进而提高生产线设备运行的可靠性。

43、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!