一种高空作业设备称重标定方法、装置及设备与流程

1.本发明实施例涉及工程机械设计技术领域,尤其涉及一种高空作业设备称重标定方法、装置及设备。

背景技术:

2.高空作业平台设备是通过举升下降来改变工作平台的平台高度,高空作业平台设备具有称重功能,在高空作业平台设备使用时间较长之后,会造成称重功能承受的最大重量数值变大或变小,此时,高空作业平台设备需要进行重新标定。

3.目前市场上高空作业平台设备的称重标定方法,需要高空作业平台设备满载且举升到出厂时设置的最大高度,来确定当前动态满载压力曲线以及当前静态满载压力曲线。

4.然而,就现场使用环境而言,客户一般无合适的配重,进而无法对高空作业平台设备进行称重标定。

技术实现要素:

5.本发明实施例提供一种高空作业设备称重标定方法、装置及设备,可以在无合适配重的情况下,进行零负载称重标定,从而使设备以最优工作状态运行。

6.第一方面,本发明实施例提供了一种高空作业设备称重标定方法,包括:在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线;在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线;根据当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线;根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线。

7.可选的,根据当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线,包括:根据原静态满载压力曲线和原静态空载压力曲线确定出在各标定点处的静态负载压力;根据各标定点处的静态负载压力与当前静态空载压力曲线对应标定点处的空载压力确定各标定点处的当前静态满载压力,并根据各标定点处的当前静态满载压力得到当前静态满载压力曲线。

8.可选的,根据原静态满载压力曲线和原静态空载压力曲线确定出在各标定点处的静态负载压力,包括:在任意标定点处,将标定点在原静态满载压力曲线上对应的静态满载压力和标定点在原静态空载压力曲线上对应的静态空载压力的差值确定为标定点处的静态负载压力。

9.可选的,根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线,包括:根据原动态满载压力曲线和原动态空载压力曲线确定出在各标定点处的动态负载压力;根据各标定点处的动态负载压力与当前动态空载压力曲线对应标定点处的空载压力确定各标定点处的当前动态满载压力,并根据各标定点处的当前动态满载压力得到当前动态满载压力曲线。

10.可选的,高空作业设备包括作业平台;在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线之前,还包括:确定作业平台的空载最大举升高度,以根据空载最大举升高度控制静态称重标定和动态称重标定的最大上升高度。

11.可选的,在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线,包括:在零负载条件下,根据接收到的静态称重标定指令控制作业平台由最低高度到空载最大举升高度,控制作业平台进行断续举升并将断续位置作为标定点,获取标定点处的当前静态举升高度和当前静态举升压力,以得到当前静态空载压力曲线。

12.可选的,在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线,包括:在零负载条件下,根据接收到的动态称重标定指令控制作业平台由最低高度到空载最大举升高度,控制作业平台进行连续举升,并实时获取当前动态举升高度和当前动态举升压力,以得到当前动态空载压力曲线。

13.可选的,高空作业设备还包括支撑带动作业平台运动的叉架,以及用于检测叉架角度的角度传感器和与角度传感器电连接的平台控制单元;确定作业平台的空载最大举升高度,包括:根据接收到的平台控制单元下发的角度模拟高度触发指令,根据角度传感器检测到的叉架的最大角度确定作业平台的空载最大举升高度。

14.第二方面,本发明实施例还提供了一种高空作业设备称重标定装置,包括:静态称重标定模块,用于在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线;动态称重标定模块,用于在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线;当前静态满载压力确定模块,用于根据当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线;当前动态满载压力确定模块,用于根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线。

15.第三方面,本发明实施例还提供了一种高空作业设备,该高空作业设备包括电气控制单元,电气控制单元中集成有上述高空作业设备称重标定装置。

16.可选的,高空作业设备还包括控制面板,控制面板与电气控制单元电连接,电气控制单元用于通过控制面板接收静态称重标定指令和动态称重标定指令,以根据静态称重指令进行静态称重标定,以及根据动态称重指令进行动态称重标定。

17.可选的,高空作业设备还包括作业平台、叉架、角度传感器、压力传感器、平台控制单元;角度传感器、压力传感器和平台控制单元均与电气控制单元通信连接;叉架用于在电气控制单元的控制下支撑带动作业平台运动;角度传感器用于检测叉架的角度;压力传感器用于检测举升压力;平台控制单元接收的角度模拟高度触发指令并传输至电气控制单元,以使所述电气控制单元根据角度传感器的检测到的最大角度确定作业平台的最大上升高度。

18.本发明实施例的技术方案,在零负载条件下,通过当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线;通过当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动

态满载压力曲线,使得客户可以在无合适配重的情况下,进行零负载称重标定,从而使高空作业平台设备以最优工作状态运行。

附图说明

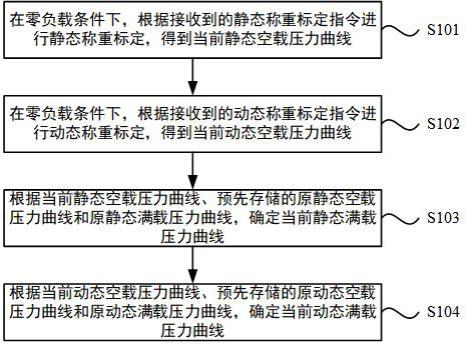

19.图1是本发明实施例提供的一种高空作业设备称重标定方法的流程图;图2是本发明实施例提供的又一种高空作业设备称重标定方法的流程图;图3是本发明实施例提供的一种满载和空载的压力曲线示意图;图4是本发明实施例提供的又一种高空作业设备称重标定方法的流程图;图5是本发明实施例提供的另一种满载和空载的压力曲线示意图;图6是本发明实施例提供的一种高空作业设备称重标定装置的结构示意图;图7是本发明实施例提供的一种高空作业设备的结构示意图。

具体实施方式

20.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

21.图1为本发明实施例提供的一种高空作业设备称重标定方法的流程图,本实施例可适用于空载情况下对高空作业设备称重标定的情况,该方法可以由高空作业设备称重标定装置来执行,该装置可以采用软件和/或硬件的方式实现,并可集成在高空作业设备上。

22.如图1所示,本实施例提供的高空作业设备称重标定方法具体包括如下步骤:s101、在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线。

23.本实施例中,高空作业设备为高空作业平台设备,高空作业平台设备包括作业平台和电气控制单元,执行本实施例的的高空作业设备称重标定方法的标定装置可以集成在电气控制单元中。

24.零负载是高空作业设备不带负载的情况,具体是作业平台不带负载的情况,即空载的情况。

25.静态称重标定是电气控制单元根据接收到的静态称重标定指令,控制作业平台由最低高度到最大举升高度,断续进行作业平台的举升的标定过程。断续进行作业平台的举升是举升作业平台每到达一个设定位置停止设定时间,然后继续进行作业平台的举升,直到举升作业平台到最大高度的过程。

26.其中,静态空载压力曲线是静态举升高度与静态举升压力之间的对应关系曲线,其中,静态空载压力曲线的横轴表示举升高度或者对应于举升高度的参数,根据对应于举升高度的参数可以得到举升高度;纵轴表示举升压力。当前静态空载压力曲线为高空作业设备在当前使用时间和当前工作条件下的静态空载压力曲线。其中,当前使用时间是高空作业设备出厂后的工作时间,当前工作条件包括但不限于当前工作环境高空作业设备的作业平台可以举升的最大高度。

27.s102、在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线。

28.动态称重标定是电气控制单元根据接收到的动态称重标定指令控制作业平台由最低高度到最大举升高度进行连续举升,电气控制单元每隔一段时间记录一次动态举升高度和动态举升压力的标定过程。示例性,电气控制单元每隔1毫秒记录一次动态举升高度和动态举升压力。

29.其中,当前动态空载压力曲线动态举升高度与动态举升压力之间的对应关系曲线,其中,当前动态空载压力曲线的横轴表示举升高度或对应与举升高度的参数,根据对应于举升高度的参数可以得到举升高度;纵轴表示举升压力。当前动态空载压力曲线为高空作业设备在当前使用时间和当前工作条件下的动态空载压力曲线。

30.s103、根据当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线。

31.电气控制单元中预先储存有空载时的原静态空载压力曲线和满载时的原静态满载压力曲线。

32.其中,满载是在作业平台上上放置规定最大重量的重物。原静态空载压力曲线和原静态满载压力曲线可以是高空作业设备出厂前电气控制单元中预先存储的曲线。 原静态空载压力曲线和原静态满载压力曲线的确定方法可以是通过出厂前的静态空载标定和静态满载标定得到的。

33.当前静态满载压力曲线的确定方法可以是电气控制单元根据当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线之间的函数关系生成的当前静态满载压力曲线。其中,当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线之间的函数关系也可预先存储在电气控制单元中。

34.s104、根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线。

35.原动态空载压力曲线和原动态满载压力曲线可以是高空作业设备出厂前电气控制单元中预先存储的曲线。原动态空载压力曲线和原动态满载压力曲线的确定方法可以是通过出厂前的动态空载标定和动态满载标定得到的。

36.当前动态满载压力曲线的确定方法可以是电气控制单元根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线之间的函数关系生成的当前动态满载压力曲线。其中,当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线之间的函数关系也可预先存储在电子控制单元中。

37.本实施例的技术方案,在零负载条件下,通过当前静态空载压力曲线、预先存储的原静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线;通过当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线,使得客户可以在无合适配重的情况下,进行零负载称重标定,保证对高空作业设备的现场使用,有利于使高空作业平台设备以最优工作状态运行。

38.图2为本发明实施例提供的又一种高空作业设备称重标定方法的流程图,基于上述实施方式进一步进行优化与扩展,并可以与上述实施方式中各个可选技术方案结合。如图2所示,该方法可以包括:s201、在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线;该步骤与上述实施例中s101过程相同,在此不再赘述。

39.s202、在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线;该步骤与上述实施例中s102过程相同,在此不再赘述。

40.s203、根据原静态满载压力曲线和原静态空载压力曲线确定出在各标定点处的静态负载压力。

41.可选的,上述步骤203包括:在任意标定点处,将标定点在原静态满载压力曲线上对应的原静态满载压力和标定点在原静态空载压力曲线上对应的原静态空载压力的差值确定为标定点处的静态负载压力。

42.图3为本发明实施例提供的一种满载和空载的压力曲线示意图。

43.参考图3,标定点处的静态负载压力等于标定点在原静态满载压力曲线1上对应的原静态满载压力(记为p1)减去标定点在原静态空载压力曲线2上对应的原静态空载压力(记为p2)。

44.s204、根据各标定点处的静态负载压力与当前静态空载压力曲线对应标定点处的空载压力确定各标定点处的当前静态满载压力,并根据各标定点处的当前静态满载压力得到当前静态满载压力曲线。

45.可选的,上述步骤204包括:在任意标定点处,将当前静态空载压力曲线5对应标定点处的当前静态空载压力(记为p5)与标定点处的静态负载压力的和确定为标定点处的当前静态满载压力(记为p7),即p7=p5+(p1-p2),并根据各标定点处的当前静态满载压力得到当前静态满载压力曲线7。

46.s205、根据原动态满载压力曲线和原动态空载压力曲线确定出在各标定点处的动态负载压力。

47.可选的,上述步骤205包括:在任意标定点处,将标定点在原动态满载压力曲线上对应的原动态满载压力和标定点在原动态空载压力曲线上对应的原动态空载压力的差值确定为标定点处的动态负载压力。

48.参考图3,标定点处的动态负载压力等于标定点在原动态满载压力曲线3上对应的原动态满载压力(记为p3)减去标定点在原动态空载压力(记为p4)曲线4上对应的原动态空载压力。

49.s206、根据各标定点处的动态负载压力与当前动态空载压力曲线对应标定点处的空载压力确定各标定点处的当前动态满载压力,并根据各标定点处的当前动态满载压力得到当前动态满载压力曲线。

50.可选的,上述步骤206包括:在任意标定点处,将当前动态空载压力曲线6对应标定点处的当前动态空载压力(记为p6)与标定点处的动态负载压力的和确定为标定点处的当前动态满载压力(记为p8),即p8=p6+(p3-p4),并根据各标定点处的当前动态满载压力得到当前动态满载压力曲线8。

51.本实施例的技术方案,在零负载条件下,根据原静态满载压力曲线和原静态空载压力曲线确定出在各标定点处的静态负载压力;根据各标定点处的静态负载压力与当前静态空载压力曲线对应标定点处的空载压力确定各标定点处的当前静态满载压力,并根据各标定点处的当前静态满载压力得到当前静态满载压力曲线;根据原动态满载压力曲线和原动态空载压力曲线确定出在各标定点处的动态负载压力;根据各标定点处的动态负载压力与当前动态空载压力曲线对应标定点处的空载压力确定各标定点处的当前动态满载压力,

并根据各标定点处的当前动态满载压力得到当前动态满载压力曲线,使得客户可以在无合适配重的情况下,进行零负载称重标定,从而使高空作业平台设备以最优工作状态运行。

52.图4为本发明实施例提供的又一种高空作业设备称重标定方法的流程图,基于上述实施方式进一步进行优化与扩展,并可以与上述实施方式中各个可选技术方案结合。如图4所示,该方法可以包括:s401、确定作业平台的空载最大举升高度,以根据空载最大举升高度控制静态称重标定和动态称重标定的最大上升高度。

53.可选的,高空作业设备包括作业平台,高空作业设备还包括支撑带动作业平台运动的叉架,以及用于检测叉架角度的角度传感器。根据接收到的平台控制单元下发的角度模拟高度触发指令,根据角度传感器检测到的叉架的最大角度确定作业平台的空载最大举升高度。高空作业设备还可以包括控制面板。

54.图3和图5的横轴是角度传感器检测到的叉架角度(即举升角度),每个举升角度对应一个举升高度,纵轴表示举升压力。

55.具体的,角度传感器安装在叉架上,叉架一开始与水平线的相对角度为负值,当叉架上升至水平线上方时,叉架与水平线的相对角度为正值。若操作员判断高空作业设备当前的工作环境无法使得作业平台举升到出厂时设置的最大举升高度,操作员则可以通过平台控制单元进行功能配置,打开角度传感器模拟高度功能,标定高空作业设备当前工作环境的最大高度,得到标定最大举升高度下的当前静态空载压力曲线以及当前动态空载压力曲线。若操作员判断高空作业设备当前的工作环境可以使得作业平台举升到出厂时设置的最大举升高度,则无需通过平台控制单元进行功能配置,可以直接通过控制面板进入零负载标定流程,从而进行静态称重标定和动态称重标定。

56.图5为本发明实施例提供的另一种满载和空载的压力曲线的示意图。图5与图3的区别在于,图3可以对应作业平台可以举升到最大举升高度时的满载和空载的压力曲线,图5可以对应无法举升至最大举升高度时的满载和空载的压力曲线。

57.s402、在零负载条件下,根据接收到的静态称重标定指令控制作业平台由最低高度到空载最大举升高度,控制作业平台进行断续举升并将断续位置作为标定点,获取标定点处的当前静态举升高度和当前静态举升压力,以得到当前静态空载压力曲线。

58.具体的,电气控制单元根据接收到的静态称重标定指令控制作业平台由最低高度到最大举升高度,断续进行作业平台的举升并将断续位置作为标定点,记录标定点处的静态举升高度与静态举升压力的标定过程。示例性的,电气控制单元控制作业平台举升到第一设定位置,并将第一设定位置作为第一标定点,电气控制单元记录第一标定点处的静态举升高度与静态举升压力;停止1秒后电气控制单元继续控制作业平台继续举升,到达第二设定位置后,并将第二设定位置作为第二标定点,电气控制单元记录第二标定点处的静态举升高度与静态举升压力。

59.参考图5,在作业平台无法举升至最大高度时,相对于原静态空载压力曲线,当前静态空载压力曲线的举升角度范围较小。

60.s403、在零负载条件下,根据接收到的动态称重标定指令控制作业平台由最低高度到空载最大举升高度,控制作业平台进行连续举升,并实时获取当前动态举升高度和当前动态举升压力,以得到当前动态空载压力曲线。

61.连续举升表示作业平台由最低高度到最大举升高度时的举升过程没有断续点,即中间没有停止。

62.参考图5,在作业平台无法举升至最大高度时,相对于原动态空载压力曲线,当前动态空载压力曲线的举升角度范围较小。

63.s404、根据原静态满载压力曲线和原静态空载压力曲线确定出在各标定点处的静态负载压力;该步骤与上述实施例中步骤s203过程类似,在此不再赘述。

64.s405、根据各标定点处的静态负载压力与当前静态空载压力曲线对应标定点处的空载压力确定各标定点处的当前静态满载压力,并根据各标定点处的当前静态满载压力得到当前静态满载压力曲线;该步骤与上述实施例中步骤s204过程类似,但是需要说明的是,本步骤中,当作业平台无法举升到最大举升高度时,可以利用原静态满载压力曲线的一部分和原静态空载压力曲线的一部分得到图5所示的当前静态空载压力曲线以及当前动态空载压力曲线;当作业平台可以举升到最大举升高度时,可以利用整条原静态满载压力曲线的一部分和整条原静态空载压力曲线的一部分得到图3所示的当前静态空载压力曲线以及当前动态空载压力曲线。

65.s406、根据原动态满载压力曲线和原动态空载压力曲线确定出在各标定点处的动态负载压力;该步骤与上述实施例中步骤s205过程类似,在此不再赘述。

66.s407、根据各标定点处的动态负载压力与当前动态空载压力曲线对应标定点处的空载压力确定各标定点处的当前动态满载压力,并根据各标定点处的当前动态满载压力得到当前动态满载压力曲线;该步骤与上述实施例中步骤s206过程类似,但是需要说明的是,本步骤中,当作业平台无法举升到最大举升高度时,可以利用原静态满载压力曲线的一部分和原静态空载压力曲线的一部分得到图5所示的当前静态空载压力曲线以及当前动态空载压力曲线;当作业平台可以举升到最大举升高度时,可以利用整条原静态满载压力曲线和整条原静态空载压力曲线得到图3所示的当前静态空载压力曲线以及当前动态空载压力曲线。

67.本实施例的技术方案,在零负载条件下,通过确定作业平台的空载最大举升高度,以根据空载最大举升高度控制静态称重标定和动态称重标定的最大上升高度,可以确定作业平台是否可以举升到出厂时标定的最大举升高度,进而电气控制单元根据角度传感器此时测得的最大高度生成原静态满载压力曲线的一部分以及新的原动态满载压力曲线的一部分,保证高空作业设备在无法举升到出厂时设定的最大高度时且无合适配重的情况下,也可进行称重标定,从而使高空作业平台设备以最优工作状态运行。

68.图6为本发明实施例提供的一种高空作业设备称重标定装置的结构示意图,本实施例可适用于高空作业设备称重标定的情况,该装置可以采用软件和/或硬件的方式实现,并可集成在高空作业设备上。

69.参考图6,该高空作业设备称重标定装置60可以包括:静态称重标定模块601,用于在零负载条件下,根据接收到的静态称重标定指令进行静态称重标定,得到当前静态空载压力曲线;动态称重标定模块602,用于在零负载条件下,根据接收到的动态称重标定指令进行动态称重标定,得到当前动态空载压力曲线;当前静态满载压力确定模块603,用于根据当前静态空载压力曲线、预先存储的原

静态空载压力曲线和原静态满载压力曲线,确定当前静态满载压力曲线;当前动态满载压力确定模块604,用于根据当前动态空载压力曲线、预先存储的原动态空载压力曲线和原动态满载压力曲线,确定当前动态满载压力曲线。

70.本实施例的高空作业设备称重标定装置,用于执行本发明上述任意实施例的高空作业设备称重标定方法,具备本发明上述任意实施例的高空作业设备称重标定方法的有益效果。

71.图7为本发明实施例提供的一种高空作业设备的结构示意图,该高空作业设备70包括电气控制单元701,电气控制单元701中集成有上述实施例的高空作业设备称重标定装置。电气控制单元701安装在高空作业设备底盘702的箱子内部。

72.高空作业设备70还包括控制面板703,控制面板与电气控制单元701电连接,电气控制单元701用于通过控制面板703接收静态称重标定指令和动态称重标定指令,以根据静态称重指令进行静态称重标定,以及根据动态称重指令进行动态称重标定。控制面板703安装在底盘702上部或者底盘702的箱子内部,图7示意性给出了控制面板703安装在底盘702的箱子内部的示意图。

73.高空作业设备70还包括作业平台704、叉架705、角度传感器706、压力传感器707、平台控制单元708;角度传感器706、压力传感器707和平台控制单元708均与电气控制单元701通信连接。

74.叉架705用于在电气控制单元701的控制下支撑带动作业平台704运动。

75.具体的,高空作业设备70还包括举升油缸709,举升油缸709设置于叉架705上,举升油缸709用于提供叉架705举升的动力;底盘702上安装有主阀,主阀上安装有举升电磁阀,电气控制单元701通过控制举升电磁阀进而控制叉架的上升。举升油缸709的管道上安装有电磁阀,电磁阀与电气控制单元701电连接。电气控制单元701通过控制电磁阀进而控制叉架的下降。

76.角度传感器706用于检测叉架705的角度;压力传感器707用于检测举升压力;平台控制单元708根据接收的角度模拟高度触发指令并传输至电气控制单元,以使所述电气控制单元根据角度传感器706的检测到的最大角度确定作业平台704的最大上升高度。平台控制单元708安装在高空作业设备70的作业平台上704,压力传感器707安装在举升油缸709上,角度传感器706安装在叉架705上。

77.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1