一种基于浮子迟滞曲线的二浮陀螺检测方法与流程

1.本发明涉及二浮陀螺精度及功能检测方法,具体涉及一种基于浮子迟滞曲线的二浮陀螺检测方法。

背景技术:

2.二浮陀螺由于其抗振动、耐冲击、可靠性高、寿命长等特点,被广泛应用于飞船、卫星、空间站、船舶的导航、航姿系统,作为敏感器的姿态敏感元件,用来测量运载体的角运动,是非常重要的惯性敏感器。二浮陀螺常规精度及功能检测方法包括陀螺浮子迟滞试验和小电流拉偏试验。

3.参照图1,陀螺浮子迟滞检测基于力矩反馈法,试验线路由前置放大、相敏解调(检波)、校正网络、三角波发生器、功放组成;高精度的三角波信号由安捷伦33220a提供,该信号与传感器输出的解调信号共同施加于功放的输入端,使陀螺浮子绕陀螺电气零位以相应的周期作匀速等幅摆动。三角波信号要求线性度较高、周期缓慢、可变频变压,其幅值和周期可依据不同型号二浮陀螺的结构参数(氟浮油粘度、限位角、浮子间隙、几何尺寸等)及对浮子转动的速率要求而设定,检查浮子转动一周期的传感器最大输出,选取最大输出交流有效值对应的三角波幅值。

4.与力矩反馈法类似,陀螺力矩器电流变化反映了陀螺运动过程中的力矩变化。通过分析陀螺浮子转动过程中的力矩器电流数据,可以得到陀螺综合漂移曲线,与标准输出曲线进行对比,可作为陀螺是否存在多余物、最佳工作温度点、游丝变形、支撑系统损伤等的判据。

5.陀螺主回路校正环节输出电压u1与传感器输出有关,具体的:输出电压u1大小与传感器角度有关,输出电压u1正负与传感器相位有关,在功放前端输入周期性变化的u2,相当于在系统闭环内施加一个扰动。由于总放大倍数很大,必须迫使|u1

‑ꢀ

u2∣≈0以保证系统稳定工作。因此,当三角波信号按图2所示做周期性变化时,满足|u1

‑ꢀ

u2∣≈0,相应的,此时陀螺浮子做周期性摆动。

6.参照图3,陀螺小电流拉偏(浮子灵活性检查)检测作为另一种陀螺浮子运转功能性常用检测方法,正常时由于驱动力矩恒定,其它力矩连续变化,采样周期为1s,采集的曲线应该连续、光滑、无拐点,当出现摩擦力矩较大时,会出现阻滞现象,因此可以通过分析传感器输出曲线判定故障。

7.综上,陀螺浮子迟滞检测虽然在相关标准中提及,但是仅限于理论,没有具体的测试设备、测试软件可借鉴,也没有适用于二浮陀螺迟滞检测的参数设置、检测方法、检测时机、应用领域;此外,标准陀螺浮子迟滞曲线只有一种形貌,不清楚与正常曲线有差异的原因。小电流拉偏检测由于驱动力矩恒定,只有当摩擦力矩大于驱动力矩时,才会出现阻滞现象,因此存在分辨率不高的问题;并且为了保障测试效果,每个方向测试完成后,需要陀螺恢复至常温方可进行下一个方向的测试,导致小电流拉偏检测方法自动化程度低,测试效率不高。

技术实现要素:

8.本发明的目的是解决现有陀螺浮子迟滞检测无法判断陀螺浮子迟滞曲线表现异常的原因,以及小电流拉偏检测分辨率不高、自动化程度低、测试效率不高的不足之处,而提供一种基于浮子迟滞曲线的二浮陀螺检测方法。

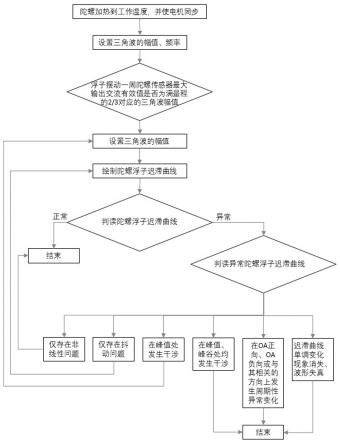

9.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:一种基于浮子迟滞曲线的二浮陀螺检测方法,其特殊之处在于,包括如下步骤:步骤1、将二浮陀螺加热到工作温度,二浮陀螺闭路,启动陀螺电机使陀螺电机同步;步骤2、依据陀螺传感器输出电压设置三角波的幅值、频率;步骤3、判断浮子摆动一周陀螺传感器最大输出交流有效值是否为满量程的2/3对应的三角波幅值,其中正反向之差不超过50mv,若是,则执行步骤4,否则调整三角波幅值后,重新执行步骤3;步骤4、自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达30

±

5min时开始试验,连续采集二浮陀螺各姿态放置时的力矩器电流4个~5个陀螺浮子迟滞曲线周期,采集单位为1秒;根据所采集多个姿态的力矩器电流绘制对应陀螺浮子迟滞曲线,纵轴为陀螺漂移,横轴为时间;步骤5、对步骤4所得陀螺浮子迟滞曲线进行判读;若陀螺浮子迟滞曲线存在抖动、存在非线性、表现为在峰值处发生干涉、表现为在峰值和峰谷处均发生干涉、表现为在oa正向和oa负向或与其相关的方向上发生周期性异常变化、表现为迟滞曲线单调变化现象消失和/或波形失真中的任一现象,则判定为陀螺浮子迟滞曲线异常,否则判定为陀螺浮子迟滞曲线正常,即完成二浮陀螺浮子迟滞法检测。

10.进一步地,还包括步骤6:对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;若陀螺浮子迟滞曲线仅存在抖动问题,则判定为摩擦力矩较大,对工作温度进行调整后,返回步骤4;若陀螺浮子迟滞曲线仅存在非线性问题,则判定为传感器非线性,不影响陀螺精度及性能,判定为正常,即完成二浮陀螺浮子迟滞法检测;若陀螺浮子迟滞曲线表现为在峰值处发生干涉,则判定为浮子与壳体干涉,需要减小三角波幅值,返回步骤3;若陀螺浮子迟滞曲线表现为在峰值、峰谷处均发生干涉,则判定为导电游丝变形,需进行故障排查,即完成二浮陀螺浮子迟滞法检测;若陀螺浮子迟滞曲线表现为在oa正向、oa负向或与其相关的方向上发生周期性异常变化,则判定为支撑系统故障,需进行故障排查,即完成二浮陀螺浮子迟滞法检测;若陀螺浮子迟滞曲线表现为迟滞曲线单调变化现象消失和/或波形失真,则判定为多余物问题,需进行故障排查,即完成二浮陀螺浮子迟滞法检测。

11.进一步地,步骤4中,所述多个姿态包括将二浮陀螺按照oa//g向上、oa//g向下、sa//g向上、sa//g向下、ia//g向上、ia//g向下、sa水平ia斜向上、sa水平ia斜向下放置;其中,浮子的偏角大小为,为陀螺传感器输出电压,为陀螺传感器标度因数。

12.进一步地,步骤2中,所述依据陀螺传感器输出电压设置三角波的幅值、频率具体为:依据陀螺传感器输出电压计算出浮子的偏角大小、浮子的摆动频率,依据陀螺传感器的

偏角大小、浮子的摆动频率设置三角波的幅值、频率。

13.与现有技术相比,本发明的有益效果是:本发明一种基于浮子迟滞曲线的二浮陀螺检测方法,详细描述了基于浮子迟滞曲线的二浮陀螺检测方法具体步骤,为实施迟滞法检测提供借鉴方法;本发明提出了浮子迟滞法检测时机,便于工程应用实施;本发明可检测出传感器非线性、导电游丝变形、运转部件干涉等问题,并可评价二浮陀螺工作温度选定合理性及筛选检测出二浮陀螺运转部件附近多余物,有利于提高二浮陀螺精度及可靠性。此外,本发明简单巧妙,能够大规模推广使用。

附图说明

14.图1为基于浮子迟滞曲线的二浮陀螺检测方法的试验线路的结构示意图;图2为基于浮子迟滞曲线的二浮陀螺检测方法中周期性变化的三角波信号的电压曲线;图3为二浮陀螺小电流拉偏检测方法的原理示意图;图4为本发明一种基于浮子迟滞曲线的二浮陀螺检测方法实施例一至实施例六的流程示意图;图5为本发明实施例一步骤4所得的陀螺浮子迟滞曲线;图6为本发明实施例一步骤4工作温度点为946.5ω时的陀螺浮子迟滞曲线;图7为本发明实施例一步骤4工作温度点为948ω时的陀螺浮子迟滞曲线;图8为本发明实施例一步骤4工作温度点为949.5ω时的陀螺浮子迟滞曲线;图9为本发明实施例一步骤4工作温度点为950.3ω时的陀螺浮子迟滞曲线;图10为本发明实施例二步骤4所得的陀螺浮子迟滞曲线;图11为本发明实施例三步骤4所得的陀螺浮子迟滞曲线;图12为本发明实施例四步骤4所得的陀螺浮子迟滞曲线;图13为本发明实施例五步骤4所得的陀螺浮子迟滞曲线;图14为本发明实施例六步骤4所得的陀螺浮子迟滞曲线;图15为二浮陀螺oa方向、ia方向、sa方向的示意图。

具体实施方式

15.下面结合附图和示例性实施例对本发明作进一步地说明。

16.实施例一参照图1的试验线路,本发明提出一种基于浮子迟滞曲线的二浮陀螺检测方法,流程图如图4所示,包括如下步骤:步骤1、二浮陀螺加电,使陀螺加热到工作温度,二浮陀螺闭路,启动陀螺电机使陀螺电机同步;步骤2、将波形发生器输出端与三角波发生器输入引线连接,将三角波发生器设置为三角波输出;依据陀螺传感器输出电压计算出浮子的偏角大小、浮子的摆动频率,依据陀螺传感器的偏角大小、浮子的摆动频率设置三角波的幅值、频率;其中,浮子的偏角大小为, 为陀螺传感器输出电压,为陀螺传感器标度因数;

步骤3、判断浮子摆动一周陀螺传感器最大输出交流有效值是否约为满量程的2/3对应的三角波幅值(正反向差异0mv~50mv属正常现象),若是,则执行步骤4,否则调整三角波幅值后,重新执行步骤3;步骤4、自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达30min时开始试验,连续采集陀螺各姿态放置时的力矩器电流5个陀螺浮子迟滞曲线周期,采集单位为1秒;根据所采集多个姿态的力矩器电流绘制对应陀螺浮子迟滞曲线,纵轴为陀螺漂移,陀螺漂移按力矩器电流折算,单位为

°

/h,横轴为时间,单位为s;二浮陀螺恒温跑合时间30min时开始试验的原因在于,电机启动25min以上,电机温升方能达到稳态,陀螺工作温度方能稳定,阻尼方能稳定,此外跑合时间过长会增大生产成本;所述多个姿态包括将二浮陀螺按照oa//g向上、oa//g向下、sa//g向上、sa//g向下、ia//g向上、ia//g向下、sa水平ia斜向上、sa水平ia斜向下放置;//为平行,g为重力加速度;步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图5所示,陀螺浮子迟滞曲线存在抖动问题,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;陀螺浮子迟滞曲线仅存在抖动问题,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为摩擦力矩较大,对工作温度进行调整后,返回步骤4;图5中陀螺选定的工作温度点为945ω,即60.2℃,逐步调整工作温度点为946.5ω、948ω、949.5ω、950.3ω后,得到的陀螺浮子迟滞曲线依次如图6、图7、图8、图9所示;由图9可见,陀螺浮子迟滞曲线已不存在抖动问题,判定为正常,即完成二浮陀螺浮子迟滞法检测。

17.实施例二本实施例中,所述步骤4,自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达25min时开始试验,连续采集陀螺多个姿态放置时的力矩器电流4个陀螺浮子迟滞曲线周期,采集单位为1秒;步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图10所示,陀螺浮子迟滞曲线存在非线性问题,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;陀螺浮子迟滞曲线仅存在非线性问题,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为传感器非线性引起的,不影响陀螺精度及性能,属于正常现象,判定为正常,即完成二浮陀螺浮子迟滞法检测。

18.本实施例其余设置均与实施例一相同。

19.实施例三本实施例中,所述步骤4,自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达35min时开始试验,连续采集陀螺多个姿态放置时的力矩器电流5个陀螺浮子迟滞曲线周期,采集单位为1秒;

步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图11所示,陀螺浮子迟滞曲线表现为在峰值处发生干涉,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;陀螺浮子迟滞曲线表现为在峰值处发生干涉,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为浮子与壳体干涉,返回步骤3,减小三角波幅值。

20.本实施例其余设置均与实施例一相同。

21.实施例四本实施例中,所述步骤4,自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达30min时开始试验,连续采集陀螺多个姿态放置时的力矩器电流4个陀螺浮子迟滞曲线周期,采集单位为1秒;步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图12所示,陀螺浮子迟滞曲线表现为在峰值、峰谷处均发生干涉,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;陀螺浮子迟滞曲线表现为在峰值、峰谷处均发生干涉,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为导电游丝变形,需进行故障排查,即完成二浮陀螺浮子迟滞法检测。

22.本实施例其余设置均与实施例一相同。

23.实施例五本实施例中,所述步骤4,自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达30min时开始试验,连续采集陀螺多个姿态放置时的力矩器电流4个陀螺浮子迟滞曲线周期,采集单位为1秒;步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图13所示,陀螺浮子迟滞曲线表现为在oa正向、oa负向或与其相关的方向上发生周期性异常变化,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;陀螺浮子迟滞曲线表现为在oa正向、oa负向或与其相关的方向上发生周期性异常变化,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为支撑系统故障,需进行故障排查,即完成二浮陀螺浮子迟滞法检测。

24.本实施例其余设置均与实施例一相同。

25.实施例六本实施例中,所述步骤4,自启动陀螺电机开始计时,二浮陀螺恒温跑合时间到达30min时开始试验,连续采集陀螺多个姿态放置时的力矩器电流4个陀螺浮子迟滞曲线周期,采集单位为1秒;步骤5、对步骤4所得的陀螺浮子迟滞曲线进行判读;步骤4所得的陀螺浮子迟滞曲线如图14所示,陀螺浮子迟滞曲线表现为迟滞曲线单调变化现象消失、波形失真,判定为异常,并执行步骤6;步骤6、对步骤5所判定的异常陀螺浮子迟滞曲线进行判读;

陀螺浮子迟滞曲线表现为迟滞曲线单调变化现象消失、波形失真,根据数据库所统计的异常陀螺浮子迟滞曲线及其对应的故障原因,判定为多余物问题,需进行故障排查,即完成二浮陀螺浮子迟滞法检测。

26.本实施例其余设置均与实施例一相同。

27.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1