一种基于超景深显微镜的点蚀评价方法

1.本发明涉及材料点蚀评价技术领域,特别是涉及一种基于超景深显微镜的点蚀评价方法。

背景技术:

2.点蚀是金属点蚀中常见的一种类型,从金属表面很小的范围发生并拓展到内部。点蚀导致金属的失重非常小,但在自催化作用下,点蚀迅速,往往会导致设备发生穿孔,导致突发事故,具有较大的危害性和破坏性。

3.目前对点蚀性能的评价方法主要以电化学为主,包括极化曲线测量法、电化学阻抗谱等。在传统方法的基础上发展起来评价点蚀行为的新方法主要为微区探测技术、丝束电极法等。但是,点蚀过程具有偶然性和随机性,以上方法仅对点蚀表面微区进行研究,存在很大的局限性。采用图像处理的方式可准确表征材料表面点蚀坑的数量和面积,但缺少深度方向的测量。

4.目前点蚀程度的表征尚无统一的标准,通常通过点蚀的面积、数量、深度等特征进行程度判定,各特征表征之间联系较弱,且若想获取多种数据,往往需要使用多种仪器,不能在同一仪器中获取,花费时间较长。

技术实现要素:

5.本发明的目的是提供一种基于超景深显微镜的点蚀评价方法,基于vhx7000超景深显微镜,巧妙地获取不同深度下点蚀坑截面面积和数量,采用k值和ρ评价公式,得到能够定量反映待测量样品点蚀性能的结果,避免了单一平面下的数据不能代表三维样品的情况,能在只使用一台仪器的情况下,方便快捷地对测试材料耐点蚀性能做出定量评价。

6.为实现上述目的,本发明提供了如下方案:

7.一种基于超景深显微镜的点蚀评价方法,该方法包括以下步骤:

8.s1,采用vhx7000超景深显微镜的3d拼接功能进行矩形范围拼接,采集材料试样在多视场中的点蚀坑的深度特征;

9.s2,在3d显示中选择标尺,通过长宽数值计算矩形测量总面积;

10.s3,基于多视场中的点蚀坑的深度特征,获取单一视场的最大点蚀深度的标准偏差,确定单一视场的最大点蚀深度,对比后筛选出材料试样中的最大的最大点蚀深度;

11.s4,随机选取多个视场进行不同基准面下的测量,采集不同深度的基准面下点蚀坑的截面面积和数量;

12.s5,运用k值和ρ值公式,基于步骤s1至步骤s4得到的数据,进行点蚀评价:

13.k=∑sn*hn/s

14.式中,k值反映材料试样的点蚀倾向,n代表不同深度的基准面,sn为该基准面下点蚀坑的截面面积,hn表示权重系数,为该基准面的深度与材料试样中最大的最大点蚀深度的比值,s为步骤s2中的矩形测量总面积;

15.ρ=∑dn/s

16.式中,ρ值反映材料试样的点蚀程度,n代表不同深度的基准面,dn为该基准下点蚀坑的数量,s为步骤s2中矩形测量总面积。

17.进一步地,所述s1中,还包括,将进行点蚀试验后的材料试样经压平处理,保证观察表面水平,并将进行点蚀试验后的材料试样除锈后置于操作台中。

18.进一步地,所述s1中,通过超景深显微镜的3d拼接功能进行矩形范围拼接,包括:

19.任两张连续图像重叠区设置为0-20%。

20.进一步地,所述步骤s4中,随机选取多个视场进行不同基准面下的测量,采集不同深度的基准面下点蚀坑的截面面积和数量,包括:

21.在3d显示中选择体积计算,选择点蚀坑,指定3个以上不超过当前视场下的最大点蚀深度的基准面进行运算,分别记录不同深度的基准面下的点蚀坑的截面面积和数量。

22.根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的基于超景深显微镜的点蚀评价方法,使用vhx7000采用大范围3d拼接,可以拼接观测材料试样全部表面,解决传统的方法中只能对局部信息进行统计分析造成的代表性不足现象,所得结果更加具有代表性;使用vhx7000可同时获取到试样表面点深坑数量、面积、深度等信息,操作简单,无需频繁更换测试仪器,极大提高了表征效率。该方法相比于单纯的使用点蚀坑数量、面积、深度表征点蚀程度,通过赋予权重将三者结合,巧妙的用多个二维平面近似代替三维试样。相较于传统用来反映点蚀倾向的点密度公式—单一平面下凹坑总数量与所测区域面积之比,新的方法弥补了忽略较大点蚀坑底萌生新点蚀坑的不足,相较于传统用来反映点蚀程度的面积比公式—单一平面下凹坑总面积与所测区域面积之比,新的方法弥补了单一平面的点蚀情况并不能代表三维试样的点点蚀程度的不足,相比之下本发明新提出的ρ值和k值公式更能客观体现出材料试样点蚀倾向和点蚀程度,提高了点蚀评价效率。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

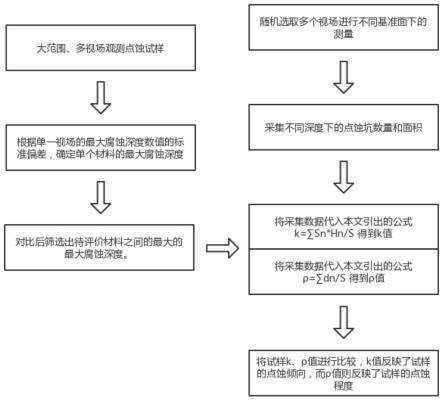

24.图1为本发明基于超景深显微镜的点蚀评价方法的流程图;

25.图2为本发明实施例中青岛试样的某一观测标尺;

26.图3为本发明实施例中青岛基准选取该试样1/2当前视场下最大点蚀深度即45.34um深时的所测量的点蚀坑。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明的目的是提供一种基于超景深显微镜的点蚀评价方法,使用vhx7000超景

深显微镜多视场采集材料试样不同深度基准面下的点蚀坑的相关数据,引入点蚀深度权重系数,能够对试样的点蚀倾向、点蚀程度进行量化表述,使其能够更好的反映材料试样的点蚀情况。

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

30.如图1所示,本发明提供的基于超景深显微镜的点蚀评价方法,包括以下步骤:

31.s1,将进行点蚀试验后的材料试样经压平处理,保证观察表面水平,并将进行点蚀试验后的材料试样除锈后置于操作台中,采用vhx7000超景深显微镜的3d拼接功能进行矩形范围拼接,采集材料试样在多视场中的点蚀坑的深度特征;

32.s2,在3d显示中选择标尺,通过长宽数值计算矩形测量总面积;

33.s3,基于多视场中的点蚀坑的深度特征,获取单一视场的最大点蚀深度的标准偏差,确定单一视场的最大点蚀深度,对比后筛选出材料试样中的最大的最大点蚀深度;

34.s4,随机选取多个视场进行不同基准面下的测量,采集不同深度的基准面下点蚀坑的截面面积和数量;

35.s5,运用k值和ρ值公式,基于步骤s1至步骤s4得到的数据,进行点蚀评价:

36.k=∑sn*hn/s

37.式中,k值反映材料试样的点蚀倾向,n代表不同深度的基准面,sn为该基准面下点蚀坑的截面面积,hn表示权重系数,为该基准面的深度与材料试样中最大的最大点蚀深度的比值,s为步骤s2中的矩形测量总面积;k值越大代表点蚀情况越严重;

38.ρ=∑dn/s

39.式中,ρ值反映材料试样的点蚀程度,n代表不同深度的基准面,dn为该基准下点蚀坑的数量,s为步骤s2中矩形测量总面积。ρ值越大代表点蚀倾向越大。

40.其中,所述s1中,通过超景深显微镜的3d拼接功能进行矩形范围拼接,包括:

41.任两张连续图像重叠区设置为0-20%。

42.所述步骤s4中,随机选取多个视场进行不同基准面下的测量,采集不同深度的基准面下点蚀坑的截面面积和数量,包括:

43.在3d显示中选择体积计算,选择点蚀坑,指定3个以上不超过当前视场下的最大点蚀深度的基准面进行运算,分别记录不同深度的基准面下的点蚀坑的截面面积和数量。

44.依据valor最大点蚀深度生长幂律模型,y

max

(t)=β(t-t0)α式中:y

max

(t)为最大点蚀深度随时间的变化;t0为点蚀萌生时间;β和α是根据测量数据拟合得到的常数。其中指数α<1,已有研究认为其大小范围为0.3~0.5。依据所述步骤c中基准面选定应不超过拍摄画面最大点蚀深度,从而拍摄不同深度下点蚀截面面积,选取基准面越多表征越准确。

45.传统点密度公式,是通过测得的单一平面下凹坑总数量与所测区域面积之比来反映点蚀倾向,忽略了较大点蚀坑底萌生新点蚀坑的情况。该方法引入深度特征,对三维空间内点蚀坑的数量进行统计,截取的点蚀坑数量越多代表点蚀发生倾向越大。本发明提出赋予深度权重的反映点蚀倾向的ρ值公式:

46.ρ=∑dn/s。

47.对点蚀程度进行特征统计时,引入深度权重,基于valor最大点蚀深度生长幂律模型,相同时间下点蚀深度越大表明试样点蚀越严重,因此基准面越深,点蚀截面积代表的点

蚀程度越严重,赋予的权重应该更大。传统的面积比公式,是通过测得的单一平面下凹坑总面积与所测区域面积之比,来反映点蚀程度,而单一平面的点蚀情况并不能代表三维试样的点点蚀程度。给出赋予权重的新的反映点蚀程度的k值计算公式:

48.k=∑sn*hn/s。

49.在具体实施例中,采用在青岛、厦门、舟山海域浸泡的钢板。酸洗后用vhx7000超景深显微镜对钢板试样表面进行观测。

50.一、采集多批次、定量化数据

51.将样品进行压平处理,减少因试验表面倾斜而导致的凹坑截取范围不准确。

52.为保证数据的代表性,多次框选不同视场对点蚀试样进行观测,尽可能还原全视场,根据单一视场的最大点蚀深度数值的标准偏差,确定全视场下所需测定三块样品各自的最大点蚀深度为146.94um、90.68um、142.16um。即所需测定试样中最大的最大点蚀深度h为146.94um,用来确定深度权重系数hn。

53.随机选取某一视场,得到观测面积s和当前视场最大点蚀深度,如图2所示,从而避免基准面的深度hn超过当前视场最大点蚀深度导致采集不到数据。

54.根据当前视场下的最大点蚀深度,选择基准面,采集当前基准面下的点蚀信息,并计算深度权重hn,hn=所取基准面的深度hn/待测定试样中最大的最大点蚀深度h。原则上基准面越多得到最终结果越有代表性,但花费时间越多,这里为了提高采集效率将基准面设置为当前视场下最大点蚀深度的1/4、1/2、3/4处,记录测得点蚀坑面积和数量,见表1至表3。

55.表1单一视场信息统计汇总(舟山)

[0056][0057]

表2单一视场信息统计汇总(舟山)

[0058][0059]

表3单一视场信息统计汇总(青岛)

[0060][0061]

图3中的深色区域对应着vhx7000所能测量到的点蚀坑,对应的单个点蚀坑信息见表4。

[0062]

表4 73.47um深度基准下点蚀坑数据统计(青岛)

[0063]

[0064]

[0065][0066]

二、对待测样品进行点蚀评价

[0067]

通过公式k=∑sn*hn/s和ρ=∑dn/s计算得到,青岛试样k值为0.4575、ρ值为2.4404个/mm2;厦门试样k值为0.5145、ρ值为3.8669个/mm2;舟山试样k值为0.4005、ρ值为3.0447个/mm2,对比三者数据,得到点蚀程度:厦门>舟山>青岛,点蚀倾向:厦门>舟山>青岛。

[0068]

综上,本发明提供的基于超景深显微镜的点蚀评价方法,引入点蚀深度权重,弥补了大多数方法无法将点蚀坑数量、面积、深度三者结合的不足,使得评价结果更客观真实;同时该方法支持大范围甚至全视场的采集,开发的基准面测定功能,可同时采集该深度下

点蚀坑数量、面积、深度数据,满足了高通量和精细化表征的要求;最后该方法便于操作,不用进行仪器更换和后期图片处理,提高了评价效率。

[0069]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1