一种交叉式爬波探头设计方法与流程

1.本发明涉及探头技术领域,具体为一种交叉式爬波探头设计方法。

背景技术:

2.爬波探头。由于一次爬波的角度在75

°

~83

°

之间,几乎垂直于被检工件的厚度方向,与工件中垂直方向的裂纹接近成90

°

,因此,对于垂直性裂纹有较好的检测灵敏度,且对工件表面的粗糙度要求不高,适用于表面、近表面的裂纹检测。

3.本交叉式探头采用两块晶片大离角倾斜入射的结构,既要考虑声束传播方向椭圆切面的入射角度,也要考虑与声束传播方向椭圆切面垂直的法向倾角,其采用与声束传播方向椭圆切面相垂直的切面进行确定,本交叉式探头的检测方法多由检测人员手持爬波探头在焊接接头处进行扫描检测,但是,对于焊接的容器与管道来说,检测人员手持爬波探头进行检测时,爬波探头的移动轨迹很容易偏离焊接轨迹,检测结果不准确,因此我们对此做出改进,提出一种交叉式爬波探头设计方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种交叉式爬波探头设计方法,本交叉式探头采用两块晶片大离角倾斜入射的结构,既要考虑声束传播方向椭圆切面的入射角度,也要考虑与声束传播方向椭圆切面垂直的法向倾角,其采用与声束传播方向椭圆切面相垂直的切面进行确定。

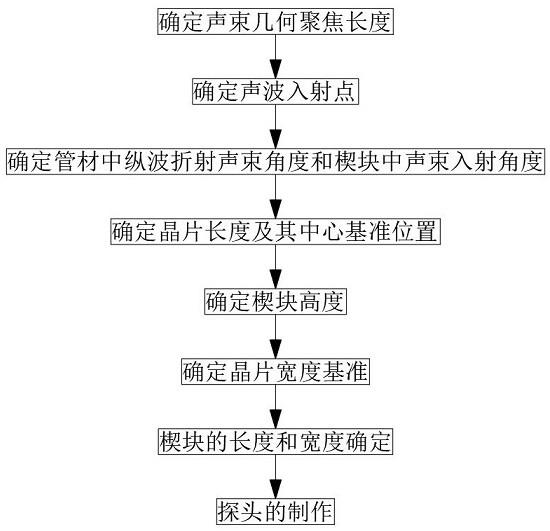

5.为实现以上目的,本发明通过以下技术方案予以实现:一种交叉式爬波探头设计方法,包括以下步骤;s1,确定声束几何聚焦长度,由于不锈钢焊缝对声波的衰减较大,爬波检测距离短,因此可采用爬波探头沿焊缝边缘进行扫查的方法;s2,确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点;s3,确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn;s4,确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围;s5,确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定;s6,确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准;s7,楔块的长度和宽度确定,楔块的长度wa和宽度ad可以根据晶片尺寸进行适当调整,其中长度wa可以取短一点,更有利于接触面耦合,此例可取32mm;s8,探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接;

作为优选,步骤s1中的确定声束几何聚焦长度,由于不锈钢焊缝对声波的衰减较大,爬波检测距离短,因此可采用爬波探头沿焊缝边缘进行扫查的方法,也可做探头前后移动扫查,以评定内部缺陷。基于此原因,爬波探头声束的几何交点应在焊缝宽度范围内,通常以位于焊缝中心轴线上进行设计,交点o至探头的前端的垂直距离至少为焊缝宽度的一半,如图2所示,l ≥ w/2,此即为探头前端几何聚焦长度。

6.作为优选,步骤s2中的确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点。由于声波在不锈钢中衰减大,应考虑声波传播的路径尽可能短一些,因此声波入射点p至k点的距离应取较小值,根据预期的晶片尺寸,在此处取p点投影p’至k的长度为8mm,如图3所示。

7.作为优选,步骤s3中的确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn,pq为折射声束路径,对于壁厚6mm以下的管子,q点通常应选择在管壁厚的中点位置,即bq=t/2;而对于壁厚大于6mm的管子,选择q点不应大于管子表面下5mm深度,且q点在壁厚中点,此时测量折射角∠npq=77.7

°

,近似得声束入射角为27.9

°

,在图上画出该入射声束路径线,如图4所示。

8.作为优选,步骤s4中的确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围,如图5中rs最大为13.95mm,因此此处晶片长度基准可取为13mm,晶片中心基准位置pt须考虑超声束的近场,应控制pt的长度使pq的长度不小于声束的近场长度。经过计算,此处晶片中心至入射点的距离pt选为10mm。

9.作为优选,步骤s5中的确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定,如图6中,mm’或kk”取12mm,楔块的整体高度a’a”可以自主确定,但必须保证超声波束传输的覆盖面积,此处,a’a”取22mm。

10.作为优选,步骤s6中的确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准,如图7中,由r点作水平线交法向切面过p点的垂直线于r’点,再由r’点作m’n’的垂线并延伸二倍长度至s’点,则r’s’的长度即为晶片的宽度基准,测量长度为8.39。

11.探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接,其中探头的主要结构包括楔块、压电晶片、隔声层、阻尼吸收材料、外壳、线缆接口六个部分。探头内的楔块结构为两侧对称的两部分,尺寸参数均相同,探头内部及前端空余的空间采用阻尼吸收材料填充。

12.本发明提供了一种交叉式爬波探头设计方法。具备以下有益效果:首先通过确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点。由于声波在不锈钢中衰减大,应考虑声波传播的路径尽可能短一些,因此声波入射点p至k点的距离应取较小值,根据预期的晶片尺寸,在此处取p点投影p’至k的长度为8mm,如图3所示;确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn,pq为折射声束路径,对于壁厚6mm以下的管子,q点通常应选择在管壁厚的中点位置,即bq=t/2;而对于壁厚大于6mm的管子,选择q点不应大于管子表面下5mm深度,且q点在壁厚中点,此时测量折射角∠npq=77.7

°

,查表1,近似得声束入射角为

27.9

°

,在图上画出该入射声束路径线,如图4所示;确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围,如图5中rs最大为13.95mm,因此此处晶片长度基准可取为13mm,晶片中心基准位置pt须考虑超声束的近场,应控制pt的长度使pq的长度不小于声束的近场长度。经过计算,此处晶片中心至入射点的距离pt选为10mm;确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定,如图6中,mm’或kk”取12mm,楔块的整体高度a’a”可以自主确定,但必须保证超声波束传输的覆盖面积,此处,a’a”取22mm;确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准,如图7中,由r点作水平线交法向切面过p点的垂直线于r’点,再由r’点作m’n’的垂线并延伸二倍长度至s’点,则r’s’的长度即为晶片的宽度基准,测量长度为8.39;探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接,其中探头的主要结构包括楔块、压电晶片、隔声层、阻尼吸收材料、外壳、线缆接口六个部分。探头内的楔块结构为两侧对称的两部分,尺寸参数均相同,探头内部及前端空余的空间采用阻尼吸收材料填充;本交叉式探头采用两块晶片大离角倾斜入射的结构,解决了超声爬波探头不方便在声束传播方向椭圆切面的入射角度上测量延时和声束传播方向椭圆切面垂直的法向倾角入射点的问题,操作简便,可以方便、快速、精确的测量超声爬波探头的入射点位置及超声波在探头内的时间,进而可以发现缺陷水平位置的精准定位。

附图说明

13.图1为本发明中的流程图;图2为本发明中的确定声束几何聚焦长度的结构示意图;图3为本发明中的确定声波入射点的结构示意图;图4为本发明中的确定管材中纵波折射声束角度和楔块中声束入射角度的结构示意图;图5为本发明中的确定晶片长度及其中心基准位置的结构示意图;图6为本发明中的确定楔块高度的结构示意图;图7为本发明中的晶片宽度的确定的结构结构示意图;图8为本发明中的楔块的长度和宽度确定的结构结构示意图;图9为本发明中的探头完整结构结构示意图;图10为本发明中的楔块外形尺寸三维转换的结构结构示意图;图11为本发明中的晶片尺寸及位置三维转换的结构结构示意图;图12为本发明中的晶片定位脊线的确定的结构结构示意图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例:如图1至图12所示,本发明实施例提供一种交叉式爬波探头设计方法,包括以下步骤;s1,确定声束几何聚焦长度,由于不锈钢焊缝对声波的衰减较大,爬波检测距离短,因此可采用爬波探头沿焊缝边缘进行扫查的方法;s2,确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点;s3,确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn;s4,确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围;s5,确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定;s6,确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准;s7,楔块的长度和宽度确定,楔块的长度wa和宽度ad可以根据晶片尺寸进行适当调整,其中长度wa可以取短一点,更有利于接触面耦合,此例可取32mm;s8,探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接;可以理解,在本技术中,步骤s1中的确定声束几何聚焦长度,由于不锈钢焊缝对声波的衰减较大,爬波检测距离短,因此可采用爬波探头沿焊缝边缘进行扫查的方法,也可做探头前后移动扫查,以评定内部缺陷。基于此原因,爬波探头声束的几何交点应在焊缝宽度范围内,通常以位于焊缝中心轴线上进行设计,交点o至探头的前端的垂直距离至少为焊缝宽度的一半,如图2所示,l ≥ w/2,此即为探头前端几何聚焦长度。

16.可以理解,在本技术中,步骤s2中的确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点。由于声波在不锈钢中衰减大,应考虑声波传播的路径尽可能短一些,因此声波入射点p至k点的距离应取较小值,根据预期的晶片尺寸,在此处取p点投影p’至k的长度为8mm,如图3所示。

17.可以理解,在本技术中,步骤s3中的确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn,pq为折射声束路径,对于壁厚6mm以下的管子,q点通常应选择在管壁厚的中点位置,即bq=t/2;而对于壁厚大于6mm的管子,选择q点不应大于管子表面下5mm深度,且q点在壁厚中点,此时测量折射角∠npq=77.7

°

,近似得声束入射角为27.9

°

,在图上画出该入射声束路径线,如图4所示。

18.可以理解,在本技术中,步骤s4中的确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围,如图5中rs最大为13.95mm,因此此处晶片长度基准可取为13mm,晶片中心基准位置pt须考虑超声束的近场,应控制pt的长度使pq的长度不小于声束的近场长度。经过计算,此处晶片中心至入射点的距离pt选为10mm。

19.可以理解,在本技术中,步骤s5中的确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定,如图6中,mm’或kk”取12mm,楔块的整体高度a’a”可以自主确定,但必须保证超声波束传输的覆盖面积,此处,a’a”取22mm。

20.可以理解,在本技术中,步骤s6中的确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准,如图7中,由r点作水平线交法向切面过p点的垂直线于r’点,再由r’点作m’n’的垂线并延伸二倍长度至s’点,则r’s’的长度即为晶片的宽度基准,测量长度为8.39。

21.可以理解,在本技术中,步骤s7中的探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接,其中探头的主要结构包括楔块、压电晶片、隔声层、阻尼吸收材料、外壳、线缆接口六个部分。探头内的楔块结构为两侧对称的两部分,尺寸参数均相同,探头内部及前端空余的空间采用阻尼吸收材料填充。

22.工作原理:首先通过确定声波入射点,k点为垂直于声波路径的有机玻璃楔块前端面中心点。由于声波在不锈钢中衰减大,应考虑声波传播的路径尽可能短一些,因此声波入射点p至k点的距离应取较小值,根据预期的晶片尺寸,在此处取p点投影p’至k的长度为8mm,如图3所示;确定管材中纵波折射声束角度和楔块中声束入射角度,过入射点p点作椭圆的切线,并作出该切线的法线mn,pq为折射声束路径,对于壁厚6mm以下的管子,q点通常应选择在管壁厚的中点位置,即bq=t/2;而对于壁厚大于6mm的管子,选择q点不应大于管子表面下5mm深度,且q点在壁厚中点,此时测量折射角∠npq=77.7

°

,查表1,近似得声束入射角为27.9

°

,在图上画出该入射声束路径线,如图4所示;确定晶片长度及其中心基准位置,经k’点作入射声束路径线的平行线,并以入射声束路径线为镜像基准作其镜像线,则这一组镜像线之间的距离即为晶片长度范围,如图5中rs最大为13.95mm,因此此处晶片长度基准可取为13mm,晶片中心基准位置pt须考虑超声束的近场,应控制pt的长度使pq的长度不小于声束的近场长度。经过计算,此处晶片中心至入射点的距离pt选为10mm;确定楔块高度,以耦合面管顶点b或m起计的楔块前端高度mm’或kk”应根据晶片的位置确定,如图6中,mm’或kk”取12mm,楔块的整体高度a’a”可以自主确定,但必须保证超声波束传输的覆盖面积,此处,a’a”取22mm;确定晶片宽度基准,通过声束传播方向椭圆切面和其法向切面的对应关系可确定晶片的宽度基准,如图7中,由r点作水平线交法向切面过p点的垂直线于r’点,再由r’点作m’n’的垂线并延伸二倍长度至s’点,则r’s’的长度即为晶片的宽度基准,测量长度为8.39;探头的制作,以楔块的外形尺寸为基准,设置探头的外壳,外壳上左右各设置一个线缆插口,插口内部用电线与对应晶片连接,其中探头的主要结构包括楔块、压电晶片、隔声层、阻尼吸收材料、外壳、线缆接口六个部分。探头内的楔块结构为两侧对称的两部分,尺寸参数均相同,探头内部及前端空余的空间采用阻尼吸收材料填充;本交叉式探头采用两块晶片大离角倾斜入射的结构,既要考虑声束传播方向椭圆切面的入射角度,也要考虑与声束传播方向椭圆切面垂直的法向倾角,其采用与声束传播

方向椭圆切面相垂直的切面进行确定。

23.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1