一种膜缺陷检测方法及装置与流程

本发明属于光学薄膜质量检测领域,具体说涉及一种膜缺陷检测方法及装置,尤其适用于微细划伤、非连续划伤的划伤缺陷检测。

背景技术:

1、离型膜的制成包括基膜的制成工序和在基膜上涂覆离型剂的工序。在基膜的制成工序中,往往会由于异物等造成在膜的行进方向(md方向)产生v字状划伤等缺陷,在涂布制成离型膜后造成光学特性方面的不良,降低产品的品质,特别是对于mlcc流延用和偏光片用离型膜,由于使用要求高,微细的缺陷也会造成无法达到使用要求的情况。因此,需要提高对膜划伤缺陷检测的精度,避免将不良品流入最终应用工序中,扩大损失。

2、对于膜的划伤检测,如公开号cn101551343a公开一种膜缺陷检查方法和装置,在由受光机(24)对从投光机(22)向透明膜(12)面照射的检查光(20)在膜表面所反射的反射散射光进行检测,并基于检测结果对膜表面的微细伤痕(14)进行检查的膜缺陷检查方法中,一边对透明膜(12)沿其长度方向及宽方向进行牵引而保持膜的平面性,一边在与微细伤痕(14)的发生方向大致平行地配置投光机(22)的状态将检查光(20)照射到膜表面,并且在与微细伤痕(14)的发生方向大致平行地配置受光机(24)的状态中对反射散射光进行受光。由此甚至是膜表面产生的微细缺陷也能够高灵敏度进行检测。

3、上述检测装置虽然可以在测试前调整光源角度,但是在测试时无法实时调整,为固定光源,因此只能检测出一定深度范围内的划伤;且采用多个高亮度光源,一方面大大增加了能耗,另一方面两个光源之间会存在空白区域,增加了受光机接收到的杂光数量,降低对比度,进一步减小了划伤的检测范围,只能检测出宽5~30μm、长度30~250μm、深度0.04~0.1μm的伤痕,对于更微细的划伤,无法准备检测出,因此需要开发一种新的膜划伤缺陷检测方法和装置。

技术实现思路

1、为解决上述问题,本发明提供一种膜缺陷检测方法,以实现膜的微细划伤、非连续划伤的划伤缺陷检测。

2、本发明采用如下的技术方案:

3、一种膜缺陷检测方法,利用光接收机构对从光发射机构向膜表面照射的td方向多角度和/或多种发光强度的检查光在膜表面所反射的反射散射光进行检测;或,从光发射机构向膜照射的td方向多角度和/或多种发光强度的检查光透过膜的透射散射光进行检测;并基于检测结果对所述膜表面的缺陷进行检查。

4、现有技术中,光发射机构所发出的到达膜表面的光的方向比较单一,对于缺陷部分,无法形成足够多的可供识别的光,从而导致对缺陷的识别度低。尤其是对于微细划伤,无法检测出。

5、检测微细划伤缺陷的关键在于光接收机构能够接收到足够多的可识别缺陷部分的光,而膜卷流延、双向(md\td)拉伸、涂布等加工产生的划伤缺陷大多为膜md方向产生,因此本发明通过增加td方向的多角度和/或多种发光强度的检查光以增加能被光接收机构接收到的可识别缺陷部分的光,从而提高微细划伤缺陷的检出率。

6、本发明中,所述光发射机构和光接收机构可以位于膜的相对两侧,也可以位于膜的同侧,可以根据膜的材料透过率以及划伤缺陷检测要求不同进行选择性配置。当光发射机构与光接收机构位于同侧时,光接收机构接收到的光线主要为从膜表面反射散射的光,记为反射模式,反射模式可以用于透明膜材料,也可以用于不透明膜材料;当光发射机构与光接收机构位于膜相对的两侧时,光接收机构接收到的光线主要为从膜相对于光接收机构相对侧透过的透射散射光,记为穿透模式。当检测膜为离型膜等透明膜时,优选穿透模式,其相对于反射模式来说抗干扰能力更强。

7、在本发明的一实施方式中,光发射机构通过透镜和棱镜扩散膜实现向膜照射的td方向多角度检查光,棱镜扩散膜的棱镜背向膜。

8、上述技术方案中,借助透镜将光源发出的光转变成平行光,再利用棱镜扩散膜将所述平行光通过棱镜转变为td方向多角度的检查光。其原理为所述平行光经过棱镜扩散膜的棱镜侧后会发生折射和反射,大部分平行光经折射后会转变为td方向的多角度检查光,而小部分平行光会被反射回光源,又经过光源内部的反射板反射后有几率再转变为检查光,实现光的再利用。

9、本发明的一实施方式中,所述棱镜扩散膜棱镜侧的棱镜角度为83°~97°,间隙为25μm ~250μm。

10、棱镜扩散膜棱镜侧的棱镜角度和间隙可以根据实际产品性能进行选择,例如棱镜角度为90°,间隙为50μm。当棱镜角度大于97°时,虽然会将平行光向td方向更多角度扩散,但是光扩散区域增加的同时发光强度会降低,减少了光接收机构接收到的光量,降低了微细划伤、非连续划伤缺陷的检出率。

11、本发明的一实施方式中,光发射机构通过明暗交替的光场实现向膜照射的td方向多种发光强度检查光。

12、由于不同划伤对于不同光的敏感程度不同,通过明暗交替的光场使检查光具有明暗对比,使td方向的检查光具有多种发光强度,提高了微细划伤的检出率。

13、本发明的一实施方式中,所述明暗交替的光场通过可交替闪烁的发光模组和/或具有交替设置透光部和遮光部的遮光光栅发光模组实现。

14、进一步地,所述可交替闪烁的发光模组优选为由多个led灯珠组成的发光模组,其波长输出稳定,光照强,能量高,体积小,易于拼接和调节发光模组的闪烁频率、阵列,实现td方向多种发光强度的光照射。

15、所述发光模组发出的检查光可以为所有常用波长段的光,但考虑到光接收机构的检测限制,优选为380-800nm波长段的光,特殊情况下也可使用其他波长段光源,如红外线或紫外线等。采用不同波长段的光上述发光模组可以不局限于划伤缺陷检测,也可以用于其他多种缺陷如异物、脏污等缺陷的检测。

16、所述遮光光栅发光模组包括光源和遮光光栅,所述遮光光栅包括交替设置的透光部和遮光部。所述透光部可以透过所有光线,所述遮光部根据颜色、材质等不同设置遮挡除相应颜色的所有光线,例如遮光部为红色,则红色光可以透过,其他光线被遮住,使检查光具有明暗对比,实现td方向多种发光强度的光线照射,提高了微细划伤缺陷的检出率。

17、本发明的一实施方式中,可交替闪烁的发光模组配置多组。在膜的双向拉伸过程中,虽然划伤缺陷大多为膜md方向产生,但是也无法完全避免td方向的划伤缺陷产生,此时需要对md和td方向的划伤缺陷同时检出。将可交替闪烁的发光模组从一组增加到多组,这样通过不同阵列,不同时序的灯珠交替闪灭,不但可以实现td多种发光强度光源对md方向的划伤缺陷检测,也可以同时实现md方向多种发光强度光源对td方向的划伤缺陷检测。

18、本发明的一实施方式中,在光接收机构正前方设置吸收轴与md方向平行的吸收型偏光片。由于上述光发射机构始终无法完全避免md方向的杂光,因此设置吸收轴与md方向平行的偏光片,可以吸收md方向杂光,增加对比度,进一步提高划伤缺陷检出的范围和几率。

19、本发明的一实施方式中,在光发射机构正前方设置反射轴与md方向平行的反射型偏光片。众所周知,划伤检出效果不仅与光源角度有关,也与发光强度相关,由于划伤均为暗场检出,发光强度的利用率较低,能耗较高。采用上述反射型偏光片,将本来会形成干扰的md方向光进行反射,再通过光发射机构扩散到td方向,提高了光源利用率,进而扩大了划伤检出的范围和几率,并降低了能耗。

20、本发明还提供一种膜划伤缺陷检测装置,基于上述的检测方法,该检测装置包括如下部分:

21、光发射机构,向膜td方向表面照射多角度和/或多种发光强度的检查光;

22、光接收机构,接收所述检查光经过膜表面所反射的反射散射光或者透过膜的透射散射光并进行检测。

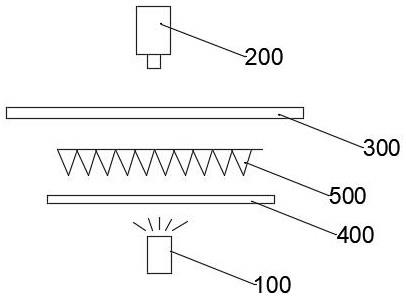

23、本发明的一实施方式中,所述光发射机构包括顺序设置的光源、透镜和棱镜扩散膜,棱镜扩散膜靠近膜设置且棱镜背向膜。

24、本发明的一实施方式中,所述棱镜扩散膜棱镜侧的棱镜角度为83°~97°,间隙为25um ~250um。

25、本发明的一实施方式中,所述光发射机构为明暗交替的光场。

26、具体地,所述明暗交替的光场包括可交替闪烁的发光模组和\或具有交替设置透光部和遮光部的遮光光栅发光模组。

27、所述可交替闪烁的发光模组优选为由多个led灯珠组成的发光模组,其波长输出稳定,光照强,能量高,体积小,易于拼接和调节发光模组的闪烁频率、阵列,形成明暗交替的光场。

28、所述遮光光栅发光模组构包括光源和遮光光栅,所述遮光光栅包括交替设置的透光部和遮光部。所述透光部可以透过所有光线,所述遮光部根据颜色、材质等不同设置遮挡除相应颜色的所有光线,例如遮光部为红色,则红色光可以透过,其他光线被遮住,形成明暗交替的光场。

29、本发明的一实施方式中,所述可交替闪烁的发光模组设置多组。在膜的双向拉伸过程中,虽然划伤缺陷大多为膜md方向产生,但是也无法完全避免td方向的划伤缺陷产生,此时需要对md和td方向的划伤缺陷同时检出。将可交替闪烁的发光模组从一组增加到多组,这样通过不同阵列,不同时序的灯珠交替闪灭,不但可以实现td多种发光强度光源对md方向的划伤缺陷检测,也可以同时实现md方向多种发光强度光源对td方向的划伤缺陷检测。

30、本发明的一实施方式中,在光接收机构正前方设置吸收轴与md方向平行的吸收型偏光片。由于上述光发射机构始终无法完全避免md方向的杂光,因此设置吸收轴与md方向平行的偏光片,可以吸收md方向杂光,增加对比度,进一步提高划伤缺陷检出的范围和几率。

31、本发明的一实施方式中,在光发射机构正前方设置反射轴与md方向平行的反射型偏光片。众所周知,划伤检出效果不仅与光源角度有关,也与发光强度相关,由于划伤均为暗场检出,发光强度的利用率较低,能耗较高。采用上述反射型偏光片,将本来会形成干扰的md方向光进行反射,再通过光发射机构扩散到td方向,提高了光源利用率,进而扩大了划伤检出的范围和几率,并降低了能耗。

32、通过实施上述技术方案,本发明具有如下的有益效果:

33、本发明通过上述多种方式增加td方向的多角度检查光和/或使td方向的检查光为多种发光强度,实现膜的微细划伤、非连续划伤缺陷的检测,提高膜表面划伤缺陷的检出范围和几率。尤其是能检测出宽度在5μm以下的微细划伤。

34、本发明通过设置吸收轴与md方向平行的吸收型偏光片,吸收杂光减少干扰和背景噪声,获得更高的对比度,以利于划伤检出。

35、本发明通过设置反射轴与md方向平行反射型偏光片,将md方向杂光反射回光源,达到增加光源亮度的作用,提升划伤检出,并节约能耗。

- 还没有人留言评论。精彩留言会获得点赞!