一种高温高压二氧化碳管内流动传热测试实验装置

1.本实用新型属于于二氧化碳热工水力测试技术领域,涉及一种流动传热测试实验装置,特别是一种高温高压二氧化碳管内流动传热测试实验装置。

背景技术:

2.超临界流体,是指超出物质气液的临界温度、临界压力、临界容积状态的流体。狭义而言,是指超出临界温度状态的气体或流体。超临界二氧化碳(scco2)是其中一种超临界流体,其动力循环发电以超高参数二氧化碳为循环工质,采用布雷顿循环及可能的复合循环,实现高效热功转换,当蒸气温度高于550 o

c时,scco2的热效率高于水蒸汽朗肯循环。

3.该发电系统运行在超临界压力,二氧化碳通流能力大,成倍减小发电系统尺寸,是近年来能源领域变革性技术,并被认为是未来清洁能源领域最具潜力的技术方案之一。在上述应用领域中,二氧化碳传热发生在加热器、回热器、冷却器等各种换热器中,全面了解二氧化碳的流动传热规律是系统和部件设计的基础。

4.基于此,我们提出了一种高温高压二氧化碳管内流动传热测试实验装置,属于阻力、对流换热系数和流动不稳定性测试技术领域。该实验装置由抽真空注液系统、冷凝储液装置、预热电加热系统、冷却回路、co2工质回路、实验段组成,上述系统和装置共同作用将低温低压的co2转换成高温高压的超临界态co2,同时为了减小实验台总加热功率,实验段流出的高温高压co2的热量被回热器内的低温co2工质充分吸收,回热器采用套管式或印刷电路板式换热器;可进行不同压力(1~30 mpa)、不同温度(~600 o

c)、不同管径(2-30 mm)、不同加热功率(1-500 kw)的流动传热以及不稳定性测试。该实验装置解决了超临界co2发电系统气冷壁、换热器等设计过程中存在的数据空白和无关联式参考等问题,对发展新一代发电技术具有重要意义。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种高温高压二氧化碳管内流动传热测试实验装置,本实用新型要解决的技术问题是:如何实现在不同压力、温度、管径、加热功率下进行超临界二氧化碳的流动传热及不稳定性测试。

6.本实用新型的目的可通过下列技术方案来实现:

7.一种高温高压二氧化碳管内流动传热测试实验装置,包括依次连接的高压二氧化碳泵、压力传感器、主管安全阀、气囊式稳压器、系统流量计、回热器、主管铠装热电偶、压力调节阀、系统截止阀和过滤器,所述回热器分别连接有预热系统、实验段测量系统和冷却系统,其中冷却系统连接在回热器和主管铠装热电偶之间,压力调节阀和系统截止阀之间连接有相互连通的抽真空注液系统和冷凝储液系统,其中冷凝储液系统连接有支路,支路连接在主管安全阀和气囊式稳压器之间。

8.所述高压二氧化碳泵为柱塞式计量泵,回热器为套管式换热器,回热器的内管外管都由不锈钢材料制作而成。

9.采用以上结构,高压二氧化碳泵一方面为二氧化碳流体提供动力,配合压力调节阀调节系统所需压力,另一方面可以通过变频控制实现对系统流量进行精确控制,气囊式稳压器用来平稳回路二氧化碳流体的流量和压力波动,回热器的内管外管都由不锈钢材料制作而成,价格低,稳定性高、安全性强。

10.所述抽真空注液系统包括汇流排和真空泵,汇流排和真空泵分别与压力调节阀连通,汇流排上连接有若干二氧化碳气瓶,二氧化碳气瓶与汇流排之间均设有真空截止阀,二氧化碳气瓶上均设有电加热套。

11.采用以上结构,抽真空注液系统的特点是在充装二氧化碳前,为了避免不凝性气体对测量的影响,保证回路处于通路,开启真空泵将整个回路抽真空,直至整个系统的真空度达到 30 pa以下关闭真空泵,装二氧化碳气瓶的压力通常在8 mpa左右,当二氧化碳气瓶的压力和系统压力相等时,二氧化碳气瓶里多余的二氧化碳则不能继续充进系统,为了提高充装速度和减小二氧化碳的浪费,在二氧化碳气瓶外加装电加热套将二氧化碳的温度升高,从而增大二氧化碳气瓶的压力,实现快速充装。

12.所述冷凝储液系统包括工业冷水机和冷凝储罐,工业冷水机的进口端及出口端和冷凝储罐之间分别设有第一流量计和第一离心泵以及第一截止阀,冷凝储罐与抽真空注液系统连接,冷凝储罐上连接有第一铠装热电偶、第一压力变送器和储罐安全阀,冷凝储罐与系统截止阀之间连接有排气阀,工业冷水机依次连接有第一冷却塔、第一储水桶、第二离心泵和第二流量计,冷凝储罐为冷凝器和储液罐组成的一体式罐体,由冷却水筒体、二氧化碳储液罐、冷凝盘管和低温冷水喷管组成。

13.采用以上结构,二氧化碳储液罐在冷却水筒体内,冷凝盘管在储液罐和冷却水筒体中间,低温冷水喷管连接冷水机冷侧出口,冷水机冷侧出口温度为摄氏度左右,冷水喷管竖直放置,自下而上流动,冷水喷管管壁轴向和周向方向开设了一定数量的通孔,用来增强换热,通过第二离心泵将第一储水桶内部的冷却水,经由第二流量计注入工业冷水机内部,进行换热,得到的热水,进入第一冷却塔进行冷却,形成循环冷却机制,换热后得到低温的介质通过第一离心泵注入冷凝储罐,对冷凝储罐内部的系统主管进行降温,从而对系统主管内部的二氧化碳流体进行降温。

14.所述预热系统包括第一电流调压器和u型管电加热预热器,u型管电加热预热器与回热器连接,u型管电加热预热器上设有若干第一铜电极板,第一电流调压器与若干第一铜电极板之间均通过第一铜辫线连接,u型管电加热预热器由不锈钢管制作而成,第一电流调压器为可控硅低压大电流调压器。

15.采用以上结构,通过接入电源,由u型管电加热预热器的不锈钢管自身的电阻发热加热二氧化碳流体,制作过程中在其入口段、中间段和出口段分别用银钎焊焊接结束将铜电极板焊接上去,为了防止电加热漏电影响系统仪器仪表的测量,传统的电绝缘法兰或者绝缘接头在高温高压系统中的难实现,本实施例采用三点加热法,所谓三点加热法就是将直流低压大电流变压器的正极引出两条线,一条接入口段电极板,另一头接出口段电极板,负极直接接中间段电极板,电流在u型管电加热预热器内部形成回路,有效的防止了漏电,第一电流调压器连接低压大电流变压器,通过连续调节第一电流调压器电压,可以改变预热器电加热功率,从而达到实验所需要的温度。

16.所述实验段测试系统包括实验段和第二电流调压器,实验段进口端和出口端分别

与u型管电加热预热器以及回热器连接,实验段的两端分别通过高压密封热电偶座设有两个第二铠装热电偶,实验段上设有若干壁面热电偶丝和若干第二铜电极板,实验段上设有两个绝缘接头,两个绝缘接头上通过引压管连接有压差变送器,引压管上分别设有第二压力变送器和第三压力变送器,若干第二铜电极板与第二电流调和压器通过第二铜辫线电性连接,第二铠装热电偶的套管采用316l不锈钢材料,壁面热电偶丝为k型热电偶。

17.采用以上结构,为了防止电加热对流体温度测量的第二铠装热电偶影响,第二铠装热电偶为非接触式绝缘铠装热电偶,第二铠装热电偶通过高压密封热电偶座垂直插入管道中心处,第二铠装热电偶通过锥形密封实现高压密封,壁面热电偶丝为k型热电偶,通过电容放电产生瞬时高温原理直接焊接在实验段管壁上。

18.所述绝缘接头包括中心柱,中心柱的一端螺接有第一紧固螺母,第一紧固螺母与中心柱之间依次设有压紧卡套和锥面卡套,中心柱上设有两个对称设置的聚四氟乙烯绝缘套,聚四氟乙烯绝缘套呈锥形,中心柱上套设有,聚四氟乙烯绝缘套外侧设有第二紧固螺母,两个聚四氟乙烯绝缘套位于第二紧固螺母内侧,第二紧固螺母上螺接有螺柱,第二紧固螺母和螺柱之间依次设有橡胶圈和聚四氟乙烯平垫。

19.采用以上结构,第一紧固螺母和螺柱用于快速连接引压管,压紧卡套和锥面卡套配合以及橡胶圈和聚四氟乙烯平垫配合,第二紧固螺母和螺柱配合锁紧两个聚四氟乙烯绝缘套以及橡胶圈和聚四氟乙烯平垫,保证连接的密封性,有效的防止了漏电。

20.所述高压密封热电偶座包括压紧螺母、固定螺母和锥形密封垫,压紧螺母与固定螺母螺接,锥形密封垫卡合在压紧螺母与固定螺母之间。

21.采用以上结构,锥形密封垫稳定的卡合在压紧螺母与固定螺母之间保证密封,压紧螺母和固定螺母用于连接第二铠装热电偶,使得第二铠装热电偶通过高压密封热电偶座垂直插入管道中心处,第二铠装热电偶通过锥形密封,实现高压密封。

22.所述冷却系统包括冷却器,冷却器为管壳式换热器,其管程内部设置高温高压二氧化碳工质,壳程内部设置常温冷却水,冷却器的进口端和出口端分别与回热器和主管铠装热电偶连接,冷却器连接有换热管,换热管上依次设有第二冷却塔、第二储水桶、第三离心泵和第三流量计。

23.采用以上结构,通过第三离心泵将第二储水桶内部的冷却水,经由第三流量计注入冷却器内部,与系统主管进行换热,得到的热水,进入第二冷却塔进行冷却,形成循环冷却机制,换热后的系统主管的二氧化碳工质温度降低,得到低温的二氧化碳工质通过主管铠装热电偶。

24.与现有技术相比,本高温高压二氧化碳管内流动传热测试实验装置具有以下优点:

25.抽真空注液系统对整个系统进行抽真空并注入二氧化碳,实现快速充装;通过冷凝储液系统,对系统主管内部的二氧化碳工质进行降温;并通过气囊式稳压器用来平稳回路二氧化碳流体的流量和压力波动;回热器为套管式换热器,其内管外管都由不锈钢材料制作而成,价格低,稳定性高、安全性强;通过预热系统进行预热,实验段测试系统用于测量实验段工质进出口温度,壁面热电偶直接焊接在对应的实验管路壁上,用于测量管壁温,进行精确测量,压力传感器用于测量进口工质的绝对压力,压差传感器用于测量进出口工质的压力损失;通过冷却系统与系统主管进行换热,得到的热水,进入第二冷却塔进行冷却,

形成循环冷却机制,换热后的系统主管的二氧化碳工质温度降低,得到低温的二氧化碳工质进入冷凝储罐完成循环;

26.通过绝缘接头将直流低压大电流变压器的正极引出两条线,一条接入口段电极板,另一头接出口段电极板,负极直接接中间段电极板,电流在u型管电加热预热器内部形成回路,有效的防止了漏电;通过连续调节第一电流调压器电压,可以改变预热器电加热功率,从而达到实验所需要的温度,本实验装置可进行不同压力(1~30 mpa)、不同温度(~600 o

c)、不同管径(2-30 mm)、不同加热功率(1-500 kw)的流动传热以及不稳定性测试。

附图说明

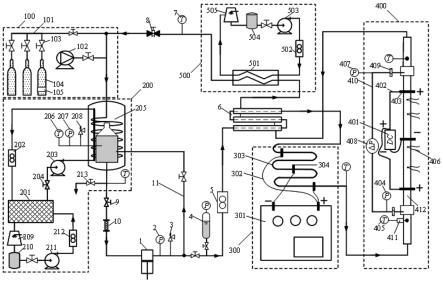

27.图1是本实用新型的系统原理图;

28.图2是本实用新型中绝缘接头的立体结构示意图;

29.图3是本实用新型中绝缘接头的剖面结构示意图;

30.图4是本实用新型中绝缘接头的分解结构示意图;

31.图5是本实用新型中高压密封热电偶座的立体结构示意图;

32.图6是本实用新型中高压密封热电偶座的分解结构示意图;

33.图中:1-高压二氧化碳泵、2-压力传感器、3-主管安全阀、4-气囊式稳压器、5-系统流量计、6-回热器、7-主管铠装热电偶、8-压力调节阀、9-系统截止阀、10-过滤器、11-支路、100-抽真空注液系统、101-汇流排、102-真空泵、103-真空截止阀、104-二氧化碳气瓶、105-电加热套、200-冷凝储液系统、201-工业冷水机、202-第一流量计、203-第一离心泵、204-第一截止阀、205-冷凝储罐、206-第一铠装热电偶、207-第一压力变送器、208-储罐安全阀、209-第一冷却塔、210-第一储水桶、211-第二离心泵、212-第二流量计、213-排气阀、300-预热系统、301-第一电流调压器、302-第一铜辫线、303-u型管电加热预热器、304-第一铜电极板、400-实验段测量系统、401-第二电流调压器、402-第二铜辫线、403-第二铜电极板、404-第二压力变送器、405-第二铠装热电偶、406-壁面热电偶丝、407-第三压力变送器、408-压差变送器、409-绝缘接头、4091-第一紧固螺母、4092-中心柱、4093-第二紧固螺母、4094-螺柱、4095-压紧卡套、4096-锥面卡套、4097-聚四氟乙烯绝缘套、4098-橡胶圈、4099-聚四氟乙烯平垫、410-引压管、411-高压密封热电偶座、4111-压紧螺母、4112-固定螺母、4113-锥形密封垫、412-实验段、500-冷却系统、501-冷却器、502-第三流量计、503-第三离心泵、504-第二储水桶、505-第二冷却塔。

具体实施方式

34.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

35.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

36.请参阅图1-6,本实施例提供了一种高温高压二氧化碳管内流动传热测试实验装置,包括依次连接的高压二氧化碳泵1、压力传感器2、主管安全阀3、气囊式稳压器4、系统流量计5、回热器6、主管铠装热电偶7、压力调节阀8、系统截止阀9和过滤器10,回热器6分别连接有预热系统300、实验段测量系统400和冷却系统500,其中冷却系统500连接在回热器6和

主管铠装热电偶7之间,压力调节阀8和系统截止阀9之间连接有相互连通的抽真空注液系统100和冷凝储液系统200,其中冷凝储液系统200连接有支路11,支路11连接在主管安全阀3和气囊式稳压器4之间。

37.高压二氧化碳泵1为柱塞式计量泵,回热器6为套管式换热器,回热器6的内管外管都由不锈钢材料制作而成;高压二氧化碳泵1一方面为二氧化碳流体提供动力,配合压力调节阀8调节系统所需压力,另一方面可以通过变频控制实现对系统流量进行精确控制;气囊式稳压器4用来平稳回路二氧化碳流体的流量和压力波动,回热器6的内管外管都由不锈钢材料制作而成,价格低、稳定性高、安全性强。

38.抽真空注液系统100包括汇流排101和真空泵102,汇流排101和真空泵102分别与压力调节阀8连通,汇流排101上连接有若干二氧化碳气瓶104,二氧化碳气瓶104与汇流排101之间均设有真空截止阀103,二氧化碳气瓶104上均设有电加热套105;抽真空注液系统100的特点是在充装二氧化碳前,为了避免不凝性气体对测量的影响,保证回路处于通路,开启真空泵102将整个回路抽真空,直至整个系统的真空度达到30 pa以下关闭真空泵102,装二氧化碳气瓶104的压力通常在8 mpa左右,当二氧化碳气瓶104的压力和系统压力相等时,二氧化碳气瓶104里多余的二氧化碳则不能继续充进系统,为了提高充装速度和减小二氧化碳的浪费,在二氧化碳气瓶104外加装电加热套105将二氧化碳的温度升高,从而增大二氧化碳气瓶104的压力,实现快速充装。

39.冷凝储液系统200包括工业冷水机201和冷凝储罐205,工业冷水机201的进口端及出口端和冷凝储罐205之间分别设有第一流量计202和第一离心泵203以及第一截止阀204,冷凝储罐205与抽真空注液系统100连接,冷凝储罐205上连接有第一铠装热电偶206、第一压力变送器207和储罐安全阀208,冷凝储罐205与系统截止阀9之间连接有排气阀213,工业冷水机201依次连接有第一冷却塔209、第一储水桶210、第二离心泵211和第二流量计212,冷凝储罐205为冷凝器和储液罐组成的一体式罐体,由冷却水筒体、二氧化碳储液罐、冷凝盘管和低温冷水喷管组成;二氧化碳储液罐在冷却水筒体内,冷凝盘管在储液罐和冷却水筒体中间,低温冷水喷管连接冷水机冷侧出口,冷水机冷侧出口温度为1摄氏度左右,冷水喷管竖直放置,自下而上流动,冷水喷管管壁轴向和周向方向开设了一定数量的通孔,用来增强换热,通过第二离心泵211将第一储水桶210内部的冷却水,经由第二流量计212注入工业冷水机201内部,进行换热,得到的热水,进入第一冷却塔213进行冷却,形成循环冷却机制,换热后得到低温的介质通过第一离心泵203注入冷凝储罐205,对冷凝储罐205内部的系统主管进行降温,从而对系统主管内部的二氧化碳流体进行降温。

40.预热系统300包括第一电流调压器301和u型管电加热预热器303,u型管电加热预热器303与回热器6连接,u型管电加热预热器303上设有若干第一铜电极板304,第一电流调压器301与若干第一铜电极板304之间均通过第一铜辫线302连接,u型管电加热预热器303由不锈钢管制作而成,第一电流调压器301为可控硅低压大电流调压器;通过接入电源,由u型管电加热预热器303的不锈钢管自身的电阻发热加热二氧化碳流体,制作过程中在其入口段、中间段和出口段分别用银钎焊焊接结束将铜电极板焊接上去,为了防止电加热漏电影响系统仪器仪表的测量,传统的电绝缘法兰或者绝缘接头在高温高压系统中的难实现,本实施例采用三点加热法,所谓三点加热法就是将直流低压大电流变压器的正极引出两条线,一条接入口段电极板,另一头接出口段电极板,负极直接接中间段电极板,电流在u型管

电加热预热器303内部形成回路,有效的防止了漏电,第一电流调压器301连接低压0-60v大电流0-5000a变压器,通过连续调节第一电流调压器301电压,可以改变u型管电加热预热器303电加热功率,从而达到实验所需要的温度。

41.实验段测试系统400包括实验段412和第二电流调压器401,实验段412进口端和出口端分别与u型管电加热预热器303以及回热器6连接,实验段412的两端分别通过高压密封热电偶座411设有两个第二铠装热电偶405,实验段412上设有若干壁面热电偶丝406和若干第二铜电极板403,实验段412上设有两个绝缘接头409,两个绝缘接头409上通过引压管410连接有压差变送器408,引压管410上分别设有第二压力变送器404和第三压力变送器407,若干第二铜电极板403与第二电流调和压器401通过第二铜辫线402电性连接,第二铠装热电偶405的套管采用316l不锈钢材料,壁面热电偶丝406为k型热电偶;为了防止电加热对流体温度测量的第二铠装热电偶405影响,第二铠装热电偶405为非接触式绝缘铠装热电偶,第二铠装热电偶405通过高压密封热电偶座411垂直插入管道中心处,第二铠装热电偶405通过锥形密封实现高压密封,壁面热电偶丝406为k型热电偶,通过电容放电产生瞬时高温原理直接焊接在实验段管壁上。

42.绝缘接头409包括中心柱4092,中心柱4092的一端螺接有第一紧固螺母4091,第一紧固螺母4091与中心柱4092之间依次设有压紧卡套4095和锥面卡套4096,中心柱4092上设有两个对称设置的聚四氟乙烯绝缘套4097,聚四氟乙烯绝缘套4097呈锥形,中心柱4092上套设有,聚四氟乙烯绝缘套4097外侧设有第二紧固螺母4093,两个聚四氟乙烯绝缘套4097位于第二紧固螺母4093内侧,第二紧固螺母4093上螺接有螺柱4094,第二紧固螺母4093和螺柱4094之间依次设有橡胶圈4098和聚四氟乙烯平垫4099;第一紧固螺母4091和螺柱4094用于快速连接引压管410,压紧卡套4095和锥面卡套4096配合以及橡胶圈4098和聚四氟乙烯平垫4099配合,第二紧固螺母4093和螺柱4094配合锁紧两个聚四氟乙烯绝缘套4097以及橡胶圈4098和聚四氟乙烯平垫4099,保证连接的密封性,有效的防止了漏电。

43.高压密封热电偶座411包括压紧螺母4111、固定螺母4112和锥形密封垫4113,压紧螺母4111与固定螺母4112螺接,锥形密封垫4113卡合在压紧螺母4111与固定螺母4112之间;锥形密封垫4113稳定的卡合在压紧螺母4111与固定螺母4112之间保证密封,压紧螺母4111和固定螺母4112用于连接第二铠装热电偶405,使得第二铠装热电偶405通过高压密封热电偶座411垂直插入管道中心处,第二铠装热电偶405通过锥形密封,实现高压密封。

44.冷却系统500包括冷却器501,冷却器501为管壳式换热器,其管程内部设置高温高压二氧化碳工质,壳程内部设置常温冷却水,冷却器501的进口端和出口端分别与回热器6和主管铠装热电偶7连接,冷却器501连接有换热管,换热管上依次设有第二冷却塔505、第二储水桶504、第三离心泵503和第三流量计502;通过第三离心泵503将第二储水桶504内部的冷却水,经由第三流量计502注入冷却器501内部,与系统主管进行换热,得到的热水,进入第二冷却塔505进行冷却,形成循环冷却机制,换热后的系统主管的二氧化碳工质温度降低,得到低温的二氧化碳工质通过主管铠装热电偶7。

45.本实用新型的工作原理:首先用抽真空注液系统100对整个系统进行抽真空并注入二氧化碳,冷凝储液系统200将二氧化碳液化,启动高压二氧化碳泵1使二氧化碳依次流入气囊式稳压器4、系统流量计5、回热器6、预热系统300、实验段测量系统400、冷却系统500、压力调节阀8完成一个闭合回路;高压二氧化碳泵1一方面为二氧化碳流体提供动力,

配合压力调节阀8调节系统所需压力,另一方面可以通过变频控制实现对系统流量进行精确控制;气囊式稳压器4用来平稳回路二氧化碳流体的流量和压力波动;系统流量计5用于精确测量系统的流量;

46.u型管电加热预热器303通过接入电源,由不锈钢管自身的电阻发热加热二氧化碳流体,制作过程中在其入口段、中间段和出口段分别用银钎焊焊接结束将铜电极板焊接上去;

47.为了防止漏电影响系统仪器仪表的测量,传统的电绝缘法兰或者绝缘接头在高温高压系统中的难实现,本技术采用三点加热法,就是将直流低压大电流变压器的正极引出两条线,一条接入口段电极板,另一头接出口段电极板,负极直接接中间段电极板,这样电流在u型管电加热预热器303内部形成回路,有效的防止了漏电,第一电流调压器301连接低压0-60v大电流0-5000a变压器,通过连续调节第一电流调压器301电压,可以改变u型管电加热预热器303电加热功率,从而达到实验所需要的温度;

48.回热器6为一套管式换热器,内管外管都由不锈钢材料制作而成,内管为低温二氧化碳、环隙通道里面为实验段流出来的高温二氧化碳流体工质;

49.实验段测试系统400通过第二铠装热电偶405用于测量实验段工质进出口温度,壁面热电偶丝406焊接在对应的实验管路壁上,用于测量管壁温,第二压力变送器404和第三压力变送器407用于测量进口工质的绝对压力,压差变送器408用于测量进出口二氧化碳流体工质的压力损失;

50.冷却器501为管壳式换热器,管程走高温高压二氧化碳流体工质,壳程为常温冷却水;

51.冷凝储罐205的特点是冷凝器和储液罐为一体式的,由冷却水筒体、二氧化碳储液罐、冷凝盘管、低温冷水喷管组成;二氧化碳储液罐在冷却水筒体内,冷凝盘管在储液罐和冷却水筒体中间,低温冷水喷管连接冷水机冷侧出口,冷水机冷侧出口温度为1摄氏度左右,冷水喷管竖直放置,自下而上流动,冷水喷管管壁轴向和周向方向开设了一定数量的通孔,用来增强换热;

52.共同作用将低温低压的二氧化碳转换成高温高压的二氧化碳并对其在管内的流动传热进行精确测量;

53.综上,抽真空注液系统100对整个系统进行抽真空并注入二氧化碳,实现快速充装;通过冷凝储液系统200,对系统主管内部的二氧化碳工质进行降温;并通过气囊式稳压器4用来平稳回路二氧化碳流体的流量和压力波动;回热器6为套管式换热器,其内管外管都由不锈钢材料制作而成,价格低,稳定性高、安全性强;通过预热系统300进行预热,实验段测试系统400用于测量实验段工质进出口温度,壁面热电偶直接焊接在对应的实验管路壁上,用于测量管壁温,进行精确测量,压力传感器用于测量进口工质的绝对压力,压差传感器用于测量进出口工质的压力损失;通过冷却系统500与系统主管进行换热,得到的热水,进入第二冷却塔505进行冷却,形成循环冷却机制,换热后的系统主管的二氧化碳工质温度降低,得到低温的二氧化碳工质进入冷凝储罐完成循环;

54.通过绝缘接头409将直流低压大电流变压器的正极引出两条线,一条接入口段电极板,另一头接出口段电极板,负极直接接中间段电极板,电流在u型管电加热预热器303内部形成回路,有效的防止了漏电,通过连续调节第一电流调压器301电压,可以改变预热器

电加热功率,从而达到实验所需要的温度,本实验装置可进行不同压力(1~30 mpa)、不同温度(~600 o

c)、不同管径(2-30 mm)、不同加热功率(1-500 kw)的流动传热以及不稳定性测试。

55.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1