一种用于线圈法磁粉检测的试件的制作方法

1.本实用新型属于无损检测技术领域,具体涉及一种用于线圈法磁粉检测的试件。

背景技术:

2.磁粉检测方法标准中,至今均未见任何针对铁磁性材料纵长工件近表面环向缺陷可检深度范围的检测方法、操作工艺、灵敏度验证试块、工艺验证等具体要求及相关内容。因此开展上述相关实验研究,提高近表面环向缺陷检出能力并能够实现工艺验证,使线圈法磁粉检测真正覆盖铁磁性承压设备对接焊缝、管板焊缝以及纵长工件如曲轴、轴、管子、棒材、铸件、锻件近表面环向缺陷检测,这是十分必要和急迫的。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决上述技术问题。为此,本实用新型目的在于提供一种用于线圈法磁粉检测的试件。

4.本实用新型所采用的技术方案为:

5.一种用于线圈法磁粉检测的试件,包括金属管件,金属管件的外表面为检测面,金属管件的内表面环向设有至少两条宽度不等的检测槽,检测槽的底部到检测面的距离沿着金属管件的圆周方向连续变化。

6.优选地,所述检测槽为电火花切割槽,相邻的检测槽之间距离相等。

7.优选地,所述检测槽的宽度沿着金属管件的轴向依次递增。

8.优选地,所述金属管件的直径为120mm,检测槽包括三条,三条检测槽的宽度依次为0.5mm、1.0mm和2.0mm,检测槽的底部到检测面的距离从1.0-8.0mm连续变化。

9.本实用新型的有益效果为:

10.本实用新型所提供的试件能够用于线圈法磁粉检测近表面环向缺陷可检深度,还能够用于优化线圈法磁粉检测工艺参数,提高铁磁性材料纵长工件近表面环向缺陷检测能力。

附图说明

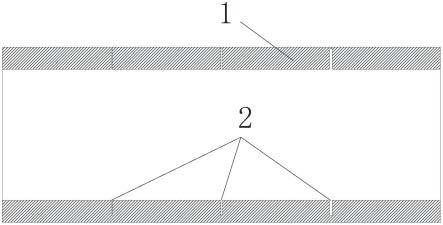

11.图1是本实用新型用于线圈法磁粉检测的试件的截面图。

12.图2是本实用新型用于线圈法磁粉检测的试件的另一截面图。

13.图3是本实用新型磁探检测台的示意图。

14.图4是本实用新型磁痕的示意图。

15.图5是本实用新型磁痕另一角度的示意图。

16.图6是试件的侧视图。

17.图7是图6的局部放大图。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

19.在本实用新型实施例的描述中,需要说明的是,指示方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

21.如图1所示,本实施例的一种用于线圈法磁粉检测的试件,包括金属管件1,金属管件1的材质为45

#

钢,金属管件1的直径为120mm,长度为300mm,壁厚为15mm。金属管件1的外表面为检测面,金属管件1的内表面环向电火花切割三条不同宽度的检测槽2,相邻的检测槽2之间距离75mm。三条检测槽2的宽度依次为0.5mm、1.0mm和2.0mm,如图2所示,检测槽2的底部到检测面的距离沿着金属管件1的圆周方向顺时针从1.0-8.0mm连续变化。

22.将上述试件放置于通电线圈中,形成纵向磁场,同时向试件施加磁粉或磁悬液,此时,由于模拟缺陷的存在,试件近表面磁感应线发生局部畸变而产生漏磁场,吸附施加在试件电火花切割槽背面的磁悬液或磁粉,形成一条可见磁痕,用软尺测量出可见磁痕的长度,根据磁痕长度和埋藏深度比的关系,计算出近表面环向模拟缺陷最大可检深度。

23.如图3-图5所示,上述用于线圈法磁粉检测的试件的检测方法,包括以下步骤:

24.1.清理试件外表面,使试件外表面不得有铁锈、氧化皮和脏污;

25.2.将试件400放置于磁探检测台100上的两个夹头200之间,按下夹紧按钮使试件与夹头保持良好接触,此时试件正好位于线圈300的中心位置并保持水平;

26.3.选择交流电连续法,磁化电流分别为:i1=1600a、i2=2200a、i3=2500a;

27.4.对线圈通电,电流从线圈上通过,形成纵向磁场,匀速转动夹头的同时施加磁悬液,停施磁悬液1s后方可停止磁化,为保证磁化效果,反复磁化两次,每次1-3s,观察磁痕;

28.5.分别记录不同磁化电流情况下0.5mm、1.0mm、2.0mm宽的检测槽的磁痕500显示的长度l和宽度k;

29.6.依据公式h=(b-a)l/πd+a计算出检测槽2磁痕终点位置距离外表面的深度,即该工艺参数下检测槽2磁粉检测深度h。其中d为金属管件1的直径,a为检测槽2的底部到检测面的最短距离,b为检测槽2的底部到检测面的最长距离。

30.上述公式的推导过程如下:

31.如图6和图7所示,ad所示为磁痕的长度,试件的圆心为o,其中ab=a,ac=b,ad弧长为l,ad弧长对应的圆心角为θ,过b点作圆环的同心圆,与od相交于点f;

32.则df=ab=a;

33.od与电火花槽相交于点e;

34.假设de=h,ef=h

′

,则h=h

′

+a;

35.∵电火花槽bec沿圆周方向递增,

36.bc=b-a,

37.即电火花槽在0~360

°

范围内从0~(b-a)等分递增;

38.∴h

′

/(b-a)=θ/360,即h

′

=θ(b-a)/360;

39.又∵根据弧长与圆心角的关系,

40.θ/360=l/πd,

41.h

′

=l(b-a)/πd,

42.h=h

′

+a=l(b-a)/πd+a;

43.在本实施例中,a=1mm,b=8mm,d=120mm,则h=7l/π120+1。

44.针对该试件,采用上述检测方法,在不同检测工艺参数下,得到一系列检测实验数据,具体如表1所示。

45.表1 检测实验数据

[0046][0047]

上述检测方法除了用于检测铁磁性材料纵长工件近表面环向缺陷可检深度的工艺灵敏度、分辨率、可靠性验证,还可用于优化线圈法磁粉检测工艺参数,提高该类型工件近表面环向缺陷检测能力。

[0048]

本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1