一种叶轮端径跳检测辅助工装的制作方法

1.本实用新型属于叶轮技术领域,具体涉及一种叶轮端径跳检测辅助工装。

背景技术:

2.叶轮作为动力机械的关键部位,广泛应用于汽车、航天等领域。叶轮叶片的型面非常复杂,对发动机性能影响大,设计研制周期长,制造工作量大。其加工、检测一直被视为制造业中的难题之一,叶轮加工过程中的全面质量控制是叶轮制造过程中的重要环节。

3.检测叶轮端径跳是汽车空调风扇运行是否稳定的重要指标之一。现有的叶轮检测方式是采用人工手动安装并通过百分表得出叶轮的端径跳数据,但是检测之后的叶轮需人工手动拆卸,很容易损坏叶轮的端面,导致数据的真实性大大的降低,因此,需提供一种叶轮端径跳检测辅助工装。

技术实现要素:

4.本实用新型旨在提供一种叶轮端径跳检测辅助工装,该装置克服现有技术的缺陷,具有结构简单,操作方便,制作成本低的特点。

5.本实用新型的技术方案如下:

6.所述的一种叶轮端径跳检测辅助工装,包括底座、支撑架、定位套筒、主转轴、顶出机构,底座、支撑架、定位套筒、主转轴、顶出机构,所述的支撑架安装于底座顶面的左侧,所述的支撑架的中部上设有支撑板,支撑板与支撑架垂直;所述的支撑板顶面的右侧上固定设有定位套筒,定位套筒的上部套装有安装盘套筒;所述的安装盘套筒的外侧面设有导向槽;所述的定位套筒外侧面设有对应导向槽的限位杆,限位杆置于导向槽内,所述的限位杆的直径等于导向槽的宽度,安装盘套筒基于导向槽和限位杆配合,能够相对于定位套筒滑动;所述的安装盘套筒的顶部设有叶轮托盘;

7.所述的主转轴通过轴承设于定位套筒内,能够基于轴承相对于定位套筒转动;所述的主转轴的上端伸出至叶轮托盘上方,主转轴的上端上固定设有叶轮安装轴;所述的主转轴下端穿出支撑板下方,主转轴下端固定设有转盘,主转轴能够相对于支撑板转动;

8.所述的顶出机构安装于支撑架的顶面上,用于顶起叶轮托盘。

9.有效地,所述的顶出机构包括手柄、顶出臂;所述的顶出臂安装于支撑架的顶面上,顶出臂的左端通过转轴与支撑架连接;所述的顶出臂右端两侧上设有支撑臂;所述的手柄安装于顶出臂左侧上;通过按压手柄,使得支撑臂基于转轴转动,其前端能与叶轮托盘的底面接触并抬起叶轮托盘。

10.有效地,所述的支撑架的顶面的前后侧上设有导柱,两组导柱之间的支撑架的顶面左侧为向左倾斜向下的支撑斜面;所述的顶出臂通过转轴安装于两组导柱之间。

11.有效地,所述的轴承设有两组,分别安装于定位套筒的内圆周的上部和下部,轴承的外圈与定位套筒的内圆面固定连接。

12.有效地,所述的支撑板的顶面的右侧上设有定位套筒槽,定位套筒的下端设于定

位套筒槽内。

13.有效地,所述的定位套筒槽的底面中间设有主转轴孔。

14.有效地,所述的底座为长方体结构,底座与支撑板平行。

15.有效地,所述的定位套筒的外表面对应导向槽的位置设有限位杆螺纹孔;所述的限位杆的前端设有限位杆螺纹孔的螺纹结构,限位杆的前端穿过导向槽后旋入定位套筒上的限位杆螺纹孔内实现固定。

16.本实用新型的叶轮径跳检测辅助工装结构设计合理,操作简便,制作成本低,极大地提高叶轮检测数据的真实性。

17.本实用新型设计了顶出机构与安装盘套筒、叶轮托盘配合,通过按压手柄,使得支撑臂基于转轴转动,其前端能与叶轮托盘的底面接触并抬起叶轮托盘,使得叶轮脱离叶轮安装轴,方便操作工拿取,提高了检测效率,避免叶轮的叶片损坏。

18.本实用新型优选方案支撑架的顶面上设有支撑斜面,使得顶出臂向下运动时留有更多的缓存空间,减少顶出臂与支撑架的摩擦。

附图说明

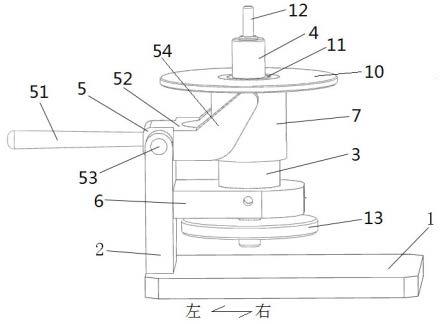

19.图1是本实用新型的叶轮端径跳检测辅助工装结构示意图;

20.图2是本实用新型的叶轮端径跳检测辅助工装的正面图;

21.图3是本实用新型的支撑板结构图;

22.图4是本实用新型的支撑架结构图;

23.图中部分名称和序号如下:

24.1-底座、2-支撑架、3-定位套筒、4-主转轴、5-顶出机构、6-支撑板、7-安装盘套筒、8-限位杆、9-导向槽、10-叶轮托盘、11-转轴、12-叶轮安装轴、13-转盘、14-导柱、15-支撑斜面、16-定位套筒槽、17-主转轴孔;

25.51-手柄、52-顶出臂、53-转轴、54-支撑臂。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式进一步详细描述,以下实施例用于说明本实用新型。

实施例

27.如图1-4所示,所述的一种叶轮端径跳检测辅助工装,包括底座1、支撑架2、定位套筒3、主转轴4、顶出机构5,所述的支撑架2安装于底座1顶面的左侧,所述的支撑架2的中部上设有支撑板6,支撑板6与支撑架2垂直;所述的支撑板6顶面的右侧上固定设有定位套筒3,定位套筒3的上部套装有安装盘套筒7;所述的安装盘套筒7的外侧面设有导向槽9;所述的定位套筒3外侧面设有对应导向槽9的限位杆8,限位杆8置于导向槽9内,所述的限位杆8的直径等于导向槽9的宽度,安装盘套筒7基于导向槽9和限位杆8配合,能够相对于定位套筒3滑动;所述的安装盘套筒7的顶部设有叶轮托盘10;

28.所述的主转轴4通过轴承11设于定位套筒3内,能够基于轴承11相对于定位套筒3转动;所述的主转轴4的上端伸出至叶轮托盘10上方,主转轴4的上端上固定设有叶轮安装

轴12;所述的主转轴4下端穿出支撑板6下方,主转轴4下端固定设有转盘13,主转轴4能够相对于支撑板6转动;

29.所述的顶出机构5安装于支撑架2的顶面上,用于顶起叶轮托盘10。

30.所述的顶出机构5包括手柄51、顶出臂52;所述的顶出臂52安装于支撑架2的顶面上,顶出臂52的左端通过转轴53与支撑架2连接;所述的顶出臂52右端两侧上设有支撑臂54;所述的手柄51安装于顶出臂52左侧上;通过按压手柄51,使得支撑臂54基于转轴53转动,其前端能与叶轮托盘10的底面接触并抬起叶轮托盘10。

31.所述的支撑架2的顶面的前后侧上设有导柱14,两组导柱14之间的支撑架2的顶面左侧为向左倾斜向下的支撑斜面15;所述的顶出臂52通过转轴53安装于两组导柱14之间。

32.所述的轴承11设有两组,分别安装于定位套筒3的内圆周的上部和下部,轴承11的外圈与定位套筒3的内圆面固定连接。

33.所述的支撑板6的顶面的右侧上设有定位套筒槽16,定位套筒3的下端设于定位套筒槽16内。

34.所述的定位套筒槽16的底面中间设有主转轴孔17。

35.所述的底座1为长方体结构,底座1与支撑板6平行。

36.所述的定位套筒3的外表面对应导向槽9的位置设有限位杆螺纹孔;所述的限位杆8的前端设有限位杆螺纹孔的螺纹结构,限位杆8的前端穿过导向槽9后旋入定位套筒3上的限位杆螺纹孔内实现固定。

37.在本实施例的描述中,术语“上”、“下”、“左”、“右”、“前”、“后”等方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1