一种抽油杆拉力扭转测试仪的制作方法

1.本实用新型涉及抽油杆性能检测设备技术领域,具体涉及一种抽油杆拉力扭转测试仪。

背景技术:

2.在当今采油工程中,有杆采油井在机械采油中所占比例高达90%以上,虽然近些年来出现了无杆采油等新技术,但是依然难以撼动有杆采油的主导地位。在有杆采油系统中,柔性、细长的抽油杆,它连接着游梁驱动系统和深在近千米到数千米的抽油泵,担负着运动和能量的传递,是该系统中的关键部件。然而由于多种特殊因素的影响,如抽油杆所在的复杂井眼轨迹、油管与抽油杆之间的滑动摩擦、抽油杆在受载时的变形和井下复杂的油液化学环境等,使得抽油杆的可靠性与使用寿命偏离设计指标,常常在有效寿命期就出现杆断、杆脱、杆偏磨和管偏磨等故障;然而现在缺少一种可以检测抽油杆抗拉强度、抗扭强度的测试仪器。

技术实现要素:

3.本实用新型的目的就是针对现有技术存在的缺陷,提供了一种抽油杆拉力扭转测试仪。

4.本实用新型的技术方案是:一种抽油杆拉力扭转测试仪,包括机身和工件,所述机身一端设有拉伸组件,另一端设有扭转组件;所述拉伸组件包括拉伸动力单元和防转机构,所述拉伸动力单元固定安装在机身的一端,其工作端与防转机构固定连接;所述机身的内侧设有水平的导轨,所述防转机构滑动设置在导轨中,且防转机构的另一侧固定连接有拉力扭力传感器;所述扭转组件包括扭转动力单元和减速机,所述扭转动力单元和减速机并排固定安装在机身的另一端,二者传动连接;

5.所述工件的两端均设有法兰盘,其一端通过连接件与拉力扭力传感器固定连接,另一端通过法兰与减速机输出轴固定连接;所述连接件的外径大于工件的外径,其两端同样设有法兰盘。

6.优选的,还包括液压站,所述拉伸动力单元为液压油缸,所述扭转动力单元为液压马达,二者均通过油管与液压站相连。

7.优选的,所述扭转组件还包括转角检测组件,所述转角检测组件包括主动齿轮、从动齿轮、编码器和支架,所述主动齿轮固定套装在减速机的输出轴上,所述支架固定安装在机身上,所述编码器安装在支架上,所述从动齿轮固定套装在编码器的中心轴上,且与主动齿轮啮合连接。

8.优选的,所述扭转组件一侧的机身内设有竖向的支撑板,所述减速机的输出轴贯穿支撑板,二者之间设有平面轴承;所述支撑板朝向减速机的一侧设有与平面轴承适配的安装槽,所述减速机的输出轴上设有与平面轴承适配的外台阶座。

9.优选的,所述连接件设有多种长度规格,所述平面轴承为推力圆柱滚子轴承。

10.优选的,所述机身的顶部安装有推拉式的防护罩。

11.本实用新型与现有技术相比较,具有以下优点:

12.(1)通过本装置可以测量抽油杆的抗拉强度和抗扭强度,填补了行业的空白;

13.(2)本装置内设有转角检测组件,通过该转角检测组件可测得工件在一定扭矩下的转动角度;

14.(3)本装置结构稳定性高,实用性强,便于操作,可对不同尺寸规格的抽油杆进行拉力扭转测试。

附图说明

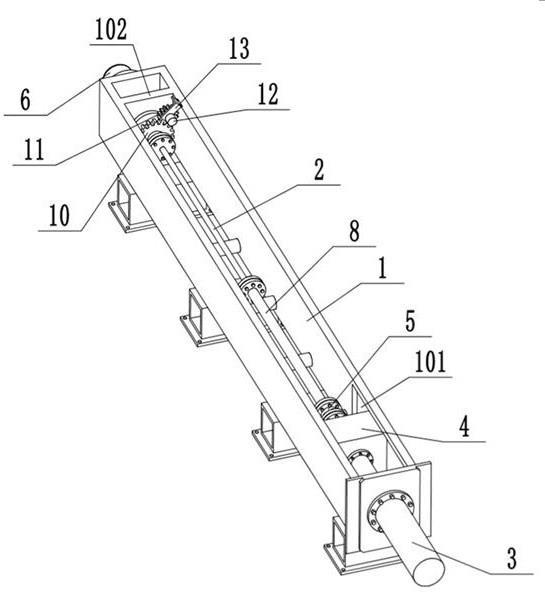

15.图1为本实用新型的立体结构示意图;

16.图2为图1的俯视示意图;

17.图3为图2中a处的放大图。

18.图中:1、机身,101、导轨,102、支撑板,2、工件,3、拉伸动力单元,4、防转机构,5、拉力扭力传感器,6、扭转动力单元,7、减速机,8、连接件,9、液压站,10、主动齿轮,11、从动齿轮,12、编码器,13、支架,14、平面轴承。

具体实施方式

19.下面是结合附图和实施例对本实用新型进一步说明。

20.实施例一

21.参照图1-2所示,一种抽油杆拉力扭转测试仪,包括机身1和工件2,机身1一端设有拉伸组件,另一端设有扭转组件;拉伸组件包括拉伸动力单元3和防转机构4,拉伸动力单元3固定安装在机身1的一端,其工作端与防转机构4固定连接;机身1的内侧设有水平的导轨101,防转机构4滑动设置在导轨101中,并且防转机构4的另一侧固定连接有拉力扭力传感器5;扭转组件包括扭转动力单元6和减速机7,扭转动力单元6和减速机7并排固定安装在机身1的另一端,二者传动连接;

22.工件2的两端均设有法兰盘,其一端通过连接件8与拉力扭力传感器5固定连接,另一端通过法兰与减速机7输出轴固定连接;连接件8的外径大于工件2的外径,其两端同样设有法兰盘;更为详细的,连接件8设有多种长度规格。

23.本实施例还包括液压站9,拉伸动力单元3为液压油缸,扭转动力单元6为液压马达,二者均通过油管与液压站9相连。

24.更为详细的,本实施例的扭转组件还包括转角检测组件,转角检测组件包括主动齿轮10、从动齿轮11、编码器12和支架13,主动齿轮10固定套装在减速机7的输出轴上,支架13固定安装在机身1上,编码器12安装在支架13上,从动齿轮11固定套装在编码器12的中心轴上,并且与主动齿轮10啮合连接。

25.工件2为抽油杆,在其两端焊接法兰盘;由于抽油杆有多种长度规格,对应的,连接件8也有多种长度规格;使用时,选用合适长度的连接件8将工件2固定安装在拉伸组件和扭转组件之间,然后液压油缸启动通过防转机构4拉伸工件2,当拉力达到设定值时,液压油缸停止动作;随后液压马达启动,减速机7输出轴转动扭转工件2,当扭矩达到设定值时,观察工件2是否发生形变;也可直接扭断工件2,通过拉力扭力传感器5测量工件2的抗扭强度;在

测试的同时,转角检测组件中的主动齿轮10随减速机7输出轴同步转动,并通过从动齿轮11带动编码器12的中心轴转动,通过记录编码器12转动角度,可计算工件2的转动角度。

26.通过本装置可以测量抽油杆的抗拉强度和抗扭强度,填补了行业的空白;本装置内设有转角检测组件,通过该转角检测组件可测得工件2在一定扭矩下的转动角度;本装置实用性强,便于操作,可对不同尺寸规格的抽油杆进行拉力扭转测试。

27.实施例二

28.作为本实用新型的一项优选实施例,本实施例在实施例一的基础上对扭转组件的安装结构进行了优化,具体为:

29.参照图2-3所示,在本实施例中,扭转组件一侧的机身1内设有竖向的支撑板102,减速机7的输出轴贯穿支撑板102,二者之间设有平面轴承14;支撑板102朝向减速机7的一侧设有与平面轴承14适配的安装槽,减速机7的输出轴上设有与平面轴承14适配的外台阶座。

30.更为详细的,本实施例的平面轴承14为推力圆柱滚子轴承。

31.工件2受拉时,推力圆柱滚子轴承承受轴向载荷,减速机7的输出轴转动时,其承受径向载荷;支撑板102和平面轴承14的设置进一步提升了装置运行的稳定性,延长了装置的使用寿命。

32.实施例三

33.作为本实用新型的一项优选实施例,本实施例在实施例二的基础上增设了防护罩,具体为:

34.在本实施例中,为了保护操作人员的人身安全,机身1的顶部安装有推拉式的防护罩。

35.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

技术特征:

1.一种抽油杆拉力扭转测试仪,包括机身和工件,所述机身一端设有拉伸组件,另一端设有扭转组件;其特征在于:所述拉伸组件包括拉伸动力单元和防转机构,所述拉伸动力单元固定安装在机身的一端,其工作端与防转机构固定连接;所述机身的内侧设有水平的导轨,所述防转机构滑动设置在导轨中,且防转机构的另一侧固定连接有拉力扭力传感器;所述扭转组件包括扭转动力单元和减速机,所述扭转动力单元和减速机并排固定安装在机身的另一端,二者传动连接;所述工件的两端均设有法兰盘,其一端通过连接件与拉力扭力传感器固定连接,另一端通过法兰与减速机输出轴固定连接;所述连接件的外径大于工件的外径,其两端同样设有法兰盘。2.根据权利要求1所述的一种抽油杆拉力扭转测试仪,其特征在于:还包括液压站,所述拉伸动力单元为液压油缸,所述扭转动力单元为液压马达,二者均通过油管与液压站相连。3.根据权利要求1所述的一种抽油杆拉力扭转测试仪,其特征在于:所述扭转组件还包括转角检测组件,所述转角检测组件包括主动齿轮、从动齿轮、编码器和支架,所述主动齿轮固定套装在减速机的输出轴上,所述支架固定安装在机身上,所述编码器安装在支架上,所述从动齿轮固定套装在编码器的中心轴上,且与主动齿轮啮合连接。4.根据权利要求1所述的一种抽油杆拉力扭转测试仪,其特征在于:所述扭转组件一侧的机身内设有竖向的支撑板,所述减速机的输出轴贯穿支撑板,二者之间设有平面轴承;所述支撑板朝向减速机的一侧设有与平面轴承适配的安装槽,所述减速机的输出轴上设有与平面轴承适配的外台阶座。5.根据权利要求4所述的一种抽油杆拉力扭转测试仪,其特征在于:所述连接件设有多种长度规格,所述平面轴承为推力圆柱滚子轴承。6.根据权利要求1所述的一种抽油杆拉力扭转测试仪,其特征在于:所述机身的顶部安装有推拉式的防护罩。

技术总结

本实用新型公开了一种抽油杆拉力扭转测试仪,涉及抽油杆性能检测设备技术领域,包括机身和工件,机身一端设有拉伸组件,另一端设有扭转组件;拉伸组件包括拉伸动力单元和防转机构,拉伸动力单元固定安装在机身的一端,其工作端与防转机构固定连接;机身的内侧设有水平的导轨,防转机构滑动设置在导轨中,并且防转机构的另一侧固定连接有拉力扭力传感器;扭转组件包括扭转动力单元和减速机,扭转动力单元和减速机并排固定安装在机身的另一端,二者传动连接;工件的两端均设有法兰盘,其一端通过连接件与拉力扭力传感器固定连接,另一端通过法兰与减速机输出轴固定连接;本装置实用性强,便于操作,可对不同尺寸规格的抽油杆进行拉力扭转测试。拉力扭转测试。拉力扭转测试。

技术研发人员:秦晓峰 李风 刘先勇 曹杨斌 刘济恒 李大军 谭帅

受保护的技术使用者:山东高原温睿石油装备有限公司

技术研发日:2022.03.22

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1