一种岩石与混凝土间抗剪强度的室内测试器具的制作方法

1.本实用新型涉及岩土工程的技术领域,具体涉及一种岩石与混凝土间抗剪强度的室内测试器具。

背景技术:

2.嵌岩桩、岩石锚杆等均是利用岩石与混凝土间良好的抗剪性能,来抵抗较大的外荷载作用,并将其传递至深部基岩。现有岩土工程技术涉及基岩中混凝土基础包括锚杆、挖孔桩等,其设计计算时,同岩石与混凝土间抗剪强度密切相关的设计参数有粘结强度、侧摩阻力等。目前,岩石与混凝土间抗剪强度没有成熟的室内测试方法,以抗剪性能为基础的设计参数取值主要依靠经验,造成取值随意性较大且保守,基础设计富裕较高。另外,针对原型基础,在现场原位进行静载荷试验确定岩石与混凝土间抗剪性能,不仅成本高、难度大、周期长,而且在地层波动比较大的时候参数的参考作用不明显。

3.同时现有测试岩混界面相对位移的测试元器件缺乏,其他测量方式主要是间接方式,准确度不够。目前,这些参数的取值除经验法外主要依靠原位静载荷试验测试技术获得,该方法主要是在基础顶部施加竖向荷载,并测定基顶的位移,通过加载过程中荷载与位移间变化关系及地基基础表现特征,综合确定极限值并计算得到参数值。

4.然而往往浅表岩石地基多分布于山地等复杂地形,原位基础静载荷试验过程复杂,成本高;且试验结果仅代表一个场地,尤其对于输电线路基础等点状分布时,结果的代表性不足、可靠性缺乏。

技术实现要素:

5.为了解决原位基础静载荷试验过程复杂、成本高,而且试验结果仅代表一个场地,代表性不足、可靠性缺乏的问题,本实用新型提出了一种岩石与混凝土间抗剪强度的室内测试器具,包括:器具壳体、抗剪性能测试加载构件、混凝土和相对位移测试元器件;

6.所述器具壳体包括壳体腔体和壳体端盖;

7.所述壳体腔体的上端开口,且所述壳体端盖盖设于所述壳体腔体的开口处;

8.所述混凝土浇筑于所述壳体腔体内部,且所述混凝土与所述壳体腔体内壁之间间隔有用于放置环状岩石芯样的间隙;

9.所述混凝土的侧壁和所述壳体腔体内壁均与环状岩石芯样相适配;

10.所述相对位移测试元器件一端浇筑于所述混凝土内,另一端穿设于所述壳体腔体的侧壁上;

11.所述抗剪性能测试加载构件放置于所述壳体端盖上。

12.优选的,所述相对位移测试元器件包括外壳、位移传感器、磁滑块、延伸棒和数据线;

13.所述位移传感器的一端安装于所述外壳端部的内壁上,另一端与所述磁滑块滑动连接;

14.所述延伸棒固定于所述磁滑块朝向所述间隙的侧壁上;

15.所述数据线一端与所述位移传感器连接,另一端伸出至所述外壳外部;

16.所述外壳和所述数据线浇筑于所述混凝土内;

17.所述延伸棒穿设于所述壳体腔体的侧壁。

18.优选的,所述外壳朝向所述间隙的侧壁上开设有条形孔;

19.所述延伸棒从所述条形孔伸出,且滑动于所述条形孔内。

20.优选的,所述外壳为金属外壳。

21.优选的,所述壳体腔体的侧壁上开设有容纳凹槽;

22.所述延伸棒穿设于所述容纳凹槽内。

23.优选的,所述相对位移测试元器件设置为多个;

24.多个所述相对位移测试元器件沿所述混凝土的外侧面均布;

25.所述容纳凹槽的个数与所述相对位移测试元器件的个数相同。

26.优选的,所述环状岩石芯样预先开设有过孔;

27.所述延伸棒穿过所述过孔穿设于所述容纳凹槽内。

28.优选的,所述抗剪性能测试加载构件和所述壳体端盖上均开设有浇筑孔。

29.优选的,还包括位移数据采集器;

30.所述位移数据采集器穿设于所述壳体端盖,且所述位移数据采集器的下端位于所述壳体腔体内。

31.与现有技术相比,本实用新型的有益效果为:

32.本实用新型提供了一种岩石与混凝土间抗剪强度的室内测试器具,包括:器具壳体、抗剪性能测试加载构件、混凝土和相对位移测试元器件;所述器具壳体包括壳体腔体和壳体端盖;所述壳体腔体的上端开口,且所述壳体端盖盖设于所述壳体腔体的开口处;所述混凝土浇筑于所述壳体腔体内部,且所述混凝土与所述壳体腔体内壁之间间隔有用于放置环状岩石芯样的间隙;所述混凝土的侧壁和所述壳体腔体内壁均与环状岩石芯样相适配;所述相对位移测试元器件一端浇筑于所述混凝土内,另一端穿设于所述壳体腔体的侧壁上;所述抗剪性能测试加载构件放置于所述壳体端盖上。本实用新型提供的测试器具通过器具壳体、抗剪性能测试加载构件、混凝土和相对位移测试元器件的配合使用,达到试验设备轻巧,试验作业强度大幅度降低,测试成本显著减少的效果,为多点、大范围试验测试提供了可能。

附图说明

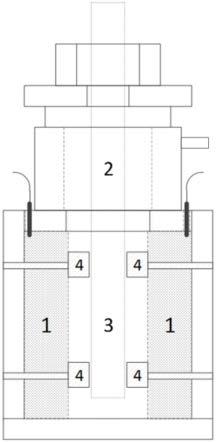

33.图1为本实用新型的一种岩石与混凝土间抗剪强度的室内测试器具的整体结构示意图;

34.图2为本实用新型的相对位移测试元器件的整体结构示意图;

35.图3为本实用新型的相对位移测试元器件、环状岩石芯样和混凝土安装结构示意图;

36.图4为本实用新型的环状岩石芯样的俯视图;

37.图5为本实用新型的环状岩石芯样的主视图;

38.图6为本实用新型的岩石与混凝土间抗剪强度的室内测试方法的结果示意图。

39.其中,1、环状岩石芯样;2、抗剪性能测试加载构件;3、混凝土;4、相对位移测试元器件;41、外壳;42、位移传感器;43、磁滑块;44、延伸棒;45、数据线。

具体实施方式

40.本实用新型公开了一种岩石与混凝土间抗剪强度的室内测试器具,该装置通过器具壳体、抗剪性能测试加载构件、混凝土和相对位移测试元器件的配合使用,达到试验设备轻巧,试验作业强度大幅度降低,测试成本显著减少的效果,为多点、大范围试验测试提供了可能。

41.实施例1:

42.一种岩石与混凝土间抗剪强度的室内测试器具,如图1所示,包括:器具壳体、抗剪性能测试加载构件2、混凝土3和相对位移测试元器件4;器具壳体包括壳体腔体和壳体端盖;壳体腔体的上端开口,且壳体端盖盖设于壳体腔体的开口处;混凝土3浇筑于壳体腔体内部,且混凝土3与壳体腔体内壁之间间隔有用于放置环状岩石芯样1的间隙;混凝土3的侧壁和壳体腔体内壁均与环状岩石芯样1相适配;相对位移测试元器件4一端浇筑于混凝土3内,另一端穿设于壳体腔体的侧壁上;抗剪性能测试加载构件2放置于壳体端盖上。本实施例中抗剪性能测试加载构件2选用配重块。

43.相对位移测试元器件4,如图2所示,包括外壳41、位移传感器42、磁滑块43、延伸棒44和数据线45;外壳41为金属外壳41,外壳41的具体材质不做限制,能够实现本装置所需功能即可,本实施例选用钢或铁。位移传感器42的一端安装于外壳41端部的内壁上,另一端与磁滑块43滑动连接,磁滑块43沿位移传感器42上下滑动;延伸棒44固定于磁滑块43朝向间隙的侧壁上;数据线45一端与位移传感器42连接,另一端伸出至外壳41外部;外壳41和数据线45浇筑于混凝土3内;延伸棒44穿设于壳体腔体的侧壁。本实施例中位移传感器42选用磁致伸缩位移传感器42。

44.外壳41朝向间隙的侧壁上开设有条形孔;延伸棒44从条形孔伸出,且滑动于条形孔内。壳体腔体的侧壁上开设有容纳凹槽;环状岩石芯样1预先开设有过孔;延伸棒44穿过过孔穿设于容纳凹槽内。

45.相对位移测试元器件4设置为多个;多个相对位移测试元器件4沿混凝土3的外侧面均布。容纳凹槽的个数与相对位移测试元器件4的个数相同。本实施例选用多组容纳凹槽,每组容纳凹槽内的两个容纳凹槽沿同一直径对称设置。

46.抗剪性能测试加载构件2和壳体端盖上均开设有浇筑孔。混凝土浇注管穿过抗剪性能测试加载构件2和壳体端盖上的浇筑孔将混凝土3浇筑于壳体腔体内。

47.测试器具还包括位移数据采集器;位移数据采集器穿设于壳体端盖,且位移数据采集器的下端位于壳体腔体内。位移数据采集器设置有多个,且沿壳体端盖的轴线呈环形均布。

48.如图4和图5所示,环状岩石芯样1的外径d为100mm至300mm,内径d为70mm至250mm,高度h为300mm至1000mm。采用钻机从现场原位基岩取样,样品呈环状,实验室内进行两端磨平,放入试验装置内,环状芯样外侧与试验装置间孔隙填充,内侧放入拉力棒并浇筑混凝土3,按要求完成试验样品的养护。

49.与现场原位基础载荷试验测试比较,更加便捷,试验设备轻巧,试验作业强度大幅

度降低,测试成本也将显著减少,为多点、大范围试验测试提供了可能。同时,试验采用现场岩石取样,数据质量及结果的可靠性完全可保障。

50.其具体实施方法:如图1和图3所示,选择需要进行测试的环状岩石芯样1,并在需要测试的环状岩石芯样1的环形壁上开设过孔;根据将环状岩石芯样1放置于测试器具内;将相对位移测试元器件4安装于测试器具内,且将相对位移测试元器件4的外壳41安装于环状岩石芯样1内部,延伸棒44穿过环状岩石芯样1上的过孔并穿设于壳体腔体的容纳凹槽内;在环状岩石芯样1上的过孔内注胶,将延伸棒44与环状岩石芯样1固定;在环状岩石芯样1与外壳41之间添加柔性材料,用于封闭环状岩石芯样1与外壳41之间的间隙;在环状岩石芯样1上加盖壳体端盖,并将抗剪性能测试加载构件2放置于壳体端盖上;将多个位移数据采集器沿壳体端盖的轴线等角度均布,穿设于壳体端盖,此时位移数据采集器的下端与环状岩石芯样1抵紧;将混凝土浇注管穿过抗剪性能测试加载构件2和壳体端盖上的浇筑孔,直至混凝土浇注管的下端位于壳体腔体内,此时,通过混凝土浇注管将混凝土3浇筑于壳体腔体内,并将外壳41和数据线45浇筑于混凝土3内。

51.实施例2:

52.基于同一构思,本实用新型还提供了一种岩石与混凝土间抗剪强度的室内测试方法,包括以下步骤:

53.采用钻机从现场原位基岩取样,获得环状岩石芯样1,并在环状岩石芯样1上形成钻孔;

54.将环状岩石芯样1放置于抗剪性能测试加载构件2,将相对位移测试元器件4的延伸棒44一端插入钻孔中,并在环状岩石芯样1内侧浇筑形成混凝土3;

55.分级施加荷载,并记录每次次荷载时相对位移测试元器件4和混凝土3接触面的相对位移数据,以及根据相对位移数据获得界面抗剪强度。

56.作为优选的实施方式,环状岩石芯样的外径为100mm至300mm,内径为70mm至250mm,高度为300mm至1000mm。采用钻机从现场原位基岩取样后,进行两端磨平,得到环状岩石芯样。

57.施加荷载过程中,优选的,每级荷载维持时间不少于5分钟,其中每1分钟记录一次相对位移数据。当混凝土与环状岩石芯样2分钟内的相对位移量s不大于0.1mm,表示该级荷载作用下变形达稳定状态,可进行下一级加载。当相对位移量与荷载增量的比值,同上一级相对位移量与荷载增量的比值的比值不小于10时,此时为拐点,且当上一级相对位移量不小于6mm,终止试验。当拐点对应相对位移量不大于4mm时,按拐点对应的荷载为强度计算载荷;当拐点对应相对位移量大于4mm或未出现拐点时,取对应相对位移量4mm对应的本级荷载为强度计算荷载。

58.其中,环状岩石芯样1的外径为100mm至300mm,内径为70mm至250mm,高度为300mm至1000mm。采用钻机从现场原位基岩取样,样品呈环状,实验室内进行两端磨平,放入试验装置内,环状芯样外侧与试验装置间孔隙填充,内侧放入拉力棒并浇筑混凝土,按要求完成试验样品的养护。

59.试验加载方法采用维持荷载法,荷载分级施加,一般每级荷载增量相同,且每级加载量取岩石与混凝土间剪切力与两者接触面积的乘积来估算,剪切力增量可取50kpa至100kpa。

60.试验数据采集方法中,每级荷载维持时间不少于5分钟,其中每1分钟记录一次荷载、岩样和混凝土顶部或底部的位移、岩样与混凝土接触面的相对位移数据。试验加载及试验数据的采集可采用自动化系统。

61.针对状态判定规则,当混凝土与岩样相对位移(计为s)2分钟内的位移量不大于0.1mm,表示该级荷载(qi)作用下变形达稳定状态,可进行下一级加载。

62.当本级位移量(s)与荷载增量的比值(δsn/δqn),同上一级位移量与荷载增量的比值(δs

n-1

/δq

n-1

)的比值不小于10(以下称为拐点),且上一级总位移量(s

n-1

)不小于6mm,此时可终止试验。

63.针对强度取值规则,当拐点对应位移(s)不大于4mm时,按拐点对应的荷载为强度计算载荷(qt);当拐点位移大于4mm或未出现拐点时,取位移(s)4mm对应的本级荷载为强度计算荷载(qt)。强度(τ)按以下公式计算:

64.本实用新型还进行了测试实验,具体为:某现场取样环状岩石(中风化灰岩),内径250mm、高度300mm,按岩石与混凝土界面剪切力增量100kn来逐级加载(顶部上拔力增量23.6kn),界面平均剪切力与相对位移关系如图6所示。按照本实用新型的方法,岩样与混凝土间极限剪切强度为1800kpa,可据此确定岩石锚杆或嵌岩桩与基岩间粘结强度或摩阻力的值。

65.以上仅为本实用新型的实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1