一种印刷电路板微孔深度测量装置的制作方法

1.本实用新型涉及印刷电路板技术领域,特别涉及一种印刷电路板微孔深度测量装置。

背景技术:

2.微孔深度是印刷电路板(printed circuit board, 印刷电路)重要的技术参数,过深或过浅的孔位将直接影响电器元件的性能,甚至会造成整个印刷电路板报废。因此,一种速度快、准确率高的印刷电路板孔位深度测量技术具有重要应用价值。

3.一般而言,印刷电路板厚度大约为0.8~1.6mm,由玻璃纤维层、铜箔层、阻焊层和丝印层组成。印刷电路板上孔径大约为0.2~2mm。根据印刷电路板上加工孔贯通与否,可分为电镀孔和非电镀孔;根据孔位两侧可见与否,可分为通孔、埋孔和盲孔;根据盲孔是否分层,可分为单盲孔和多层盲孔;根据成孔加工方式,可分为机械钻孔、激光成孔、化学蚀孔等。

4.微孔深度是否精确会直接决定印刷电路板的质量等级,在焊贴元器件前需要对孔深进行一定检查。但针对印刷电路板微孔加工过程出现的问题,离线检测方法漏检发生率高,所以生产厂家在出厂前,仍然普遍采用人工离线检测。离线检测受各种主观因数影响极大,如工人检测的熟练程度等。据电路板厂家反映,一个非常熟练的工人,1个小时最多不超过检验80个微盲孔深度,人工检测速度和精度都难以进一步得到提高。

5.针对印刷电路板微盲孔检测技术,相关工程实践已取得一定进展。卡尺是最常用的微盲孔深度测量工具,其结构简单,使用方便,测量精度可达到10um。但是卡尺测量的缺陷明显,即测量时存在人为误差,精度和重复性难以保证,且需截开电路板进行测量导致样品被破坏。

6.当采用重复性和精度较好的三坐标测量机测量微孔深度信息时,其灵活性与测量效率低,标定极其复杂,且常常因孔径太小而需配备特制探头,无法满足厂家在线测量要求。

7.因此,基于激光的测量法应运而生,其无可比拟的测量精度、效率及灵活性,是目前较好的孔深测量方法,但这类非接触性设备极其昂贵,系统集成难度很大。激光测量装置结构复杂,需要精密的加工件来保证机构运动,测量精度受机械部件运动精度影响,且误差补偿非常复杂,在实际工程实践中难以实施。

8.因此,急需一种适用于企业生产的检测装置。

技术实现要素:

9.本实用新型的主要目的是提供一种印刷电路板微孔深度测量装置,通过在不同间距对微孔自动对焦拍照来测量印刷电路板的微孔深度。

10.为了实现上述目的,本实用新型提出一种印刷电路板微孔深度测量装置,包括工作台、带有变倍镜头的相机和第一方向模块;

11.工作台用于承载印刷电路板;

12.相机安装在第一方向模块上,第一方向模块用于改变相机与印刷电路板之间的距离,随着第一方向模块的移动,相机依次对微孔的各结构层面进行对焦清晰显像,微孔的结构层面包括微孔开口所在层面、微孔的孔底所在层面以及微孔内台阶所在层面。

13.优选的,印刷电路板微孔深度测量装置还包括处理器;

14.处理器用于根据显像效果控制第一方向模块移动。

15.优选的,工作台的表面设有载物玻璃,印刷电路板放置在载物玻璃上。

16.优选的,相机上设有第一光源,载物玻璃的下方设有第二光源。

17.优选的,载物玻璃涂覆有增透膜。

18.优选的,工作台呈水平放置,第一方向模块在竖直方向移动。

19.优选的,工作台安装在第二方向模块上,第二方向模块在前后方向移动。

20.优选的,第一方向模块安装在第三方向模块上,第三方向模块在左右方向移动。

21.优选的,工作台的表面涂覆有吸光材料。

22.优选的,第二光源安装在第四方向模块上,第四方向模块与第三方向模块同步平移。

23.采用上述技术方案具有以下优点:

24.本实用新型采用影像来实现微盲孔深度测量,检测过程中无需对电路板进行翻转,也无需配置多台工业相机,大幅地提高检测效率;

25.本实用新型可连续高速运行,能有效测量印刷电路板中高厚径比(厚度/孔径=8)的微孔,效率是人工测量的2~3倍;

26.相比背景技术的人工测量和激光测量,本实用新型的成本更低。

附图说明

27.下面结合具体实施例和附图对本实用新型进行详细的说明,其中:

28.图1为本实用新型印刷电路板微孔深度测量装置的原理图。

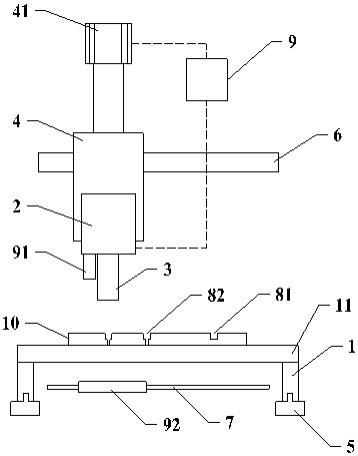

29.图2为本实用新型印刷电路板微孔深度测量装置的立体图。

30.图3为相机和第一方向模块的装配示意图。

31.附图标识:

32.1-工作台,11-载物玻璃,2-相机,3-变倍镜头,4-第一方向模块,41-伺服设备,5-第二方向模块,51-轨道,6-第三方向模块,61-轨道板,7-第四方向模块,81-盲孔,82-台阶孔,9-处理器,91-第一光源,92-第二光源,10-印刷电路板。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

34.由此,本说明书中所指出的一个特征将用于说明本实用新型的一个实施方式的其中一个特征,而不是暗示本实用新型的每个实施方式必须具有所说明的特征。此外,应当注意的是本说明书描述了许多特征。尽管某些特征可以组合在一起以示出可能的系统设计,但是这些特征也可用于其他的未明确说明的组合。由此,除非另有说明,所说明的组合并非

旨在限制。

35.下面结合附图1-3及实施例对本实用新型的原理进行详细说明。

36.本实用新型提出了本实用新型提出一种印刷电路板微孔深度测量装置,包括工作台1、带有变倍镜头3的相机2、第一方向模块4;

37.工作台1用于承载印刷电路板10;

38.相机2安装在第一方向模块4上,第一方向模块4用于改变相机2与印刷电路板10之间的距离,随着第一方向模块4的移动,相机2依次对微孔的各结构层面进行对焦清晰显像,微孔的结构层面包括微孔开口所在层面、微孔的孔底所在层面以及微孔内台阶所在层面。

39.本实用新型所述的微孔包括盲孔81和台阶孔82。本实施例可以测量盲孔81深度,也可以测量台阶孔82的台阶深度。

40.先举例说明测量盲孔深度的步骤:

41.第一步:将印刷电路板10放置于工作台1上,相机2通过第一方向模块4移动到初始位置;

42.第二步:变倍镜头3自动对焦,使盲孔81的孔底所在层面清晰成像;

43.第三步:相机2随第一方向模块4靠近盲孔81,使盲孔81的开口所在层面清晰成像;

44.第四步:获取第一方向模块4的位置信息并与初始位置比较,得到第一方向模块4的移动距离,该距离即该盲孔81的深度。通过与盲孔81设计深度的比较,得出盲孔81深度误差。

45.在测量盲孔81孔深过程中,盲孔81通常只具有两层的结构层面,即盲孔81的孔底所在层面和盲孔81的开口所在层面。因此,也可以先对焦盲孔81开口所在层面,再靠近盲孔81,对焦盲孔81孔底所在层面。

46.再举例说明测量台阶孔深度的步骤:

47.第一步:将印刷电路板10放置于工作台1上,相机2通过第一方向模块4移动到初始位置;

48.第二步:变倍镜头3自动对焦,使台阶孔82的台阶所在层面清晰成像;

49.第三步:相机2随第一方向模块4靠近台阶孔82,使台阶孔82的开口所在层面清晰成像;

50.第四步:获取第一方向模块4的位置信息并与初始位置比较,得到第一方向模块4的移动距离,该距离即该台阶孔82的台阶深度。通过与台阶孔82设计深度的比较,得出台阶孔82深度误差。

51.本实施例中,印刷电路板微孔深度测量装置还包括处理器9;

52.处理器9用于根据显像效果控制第一方向模块4移动。

53.第一方向模块4包括用于驱动第一方向模块4位移的伺服设备41,该伺服设备41受处理器9所控制,处理器9会根据相机2的显像结果控制伺服设备41调整第一方向模块4及相机2的位置。处理器9会将获得的深度信息与理论值进行对比,得到孔深的偏差情况,最后使用计算机技术比较得出结论。

54.本实施例中,相机2优先采用全局面阵相机来获取二维图像信息,使测量图像更加直观。变倍镜头3优先采用高变倍比的镜头,尽可能适用于各种极细微的孔位测量,尽可能多地捕捉孔位内部细节。

55.为了方便操作,工作台1的台面呈水平状态布置,变倍镜头3的相机2位于工作台1的上方正对台面,第一方向模块4在伺服设备41的驱动下在竖直方向运动。

56.本实施例中,相机2或第一方向模块4上设有第一光源91,工作台1的下方设有第二光源92。测量盲孔81时通过第一光源91进行补光。印刷电路板10的台阶孔82通常为通孔,测量台阶孔82时,可以通过第二光源92从台阶孔82的底部加强补光。

57.本实施例中,相机2和印刷电路板10之间还可以在水平方向相对移动,以满足单台相机2测量全部微孔的要求,检测过程中无需对印刷电路板10进行翻转。

58.本实施例中,印刷电路板微孔深度测量装置将工作台1安装在第二方向模块5上,第一方向模块4安装在第三方向模块6上。

59.第二方向模块5用于满足前后方向平移的需要。第二方向模块5设有前后方向延伸的轨道51,工作台1可沿着轨道51前后移动。

60.第三方向模块6用于满足左右方向平移的需要。第三方向模块6设有左右方向延伸的轨道板61,第一方向模块4可沿着轨道板61左右平移。

61.通过第二方向模块5和第三方向模块6,相机2可以拍摄到位于印刷电路板10各部位的微孔。

62.本实施例还设有第四方向模块8,第二光源92安装在第四方向模块8上,第四方向模块8与第三方向模块6同步平移。

63.第二方向模块5或第三方向模块6仅能够在一个方向上移动,相比将两个模块集成在一起,本实施例的方案机械复杂度更低,更容易提高移动精度,更适于拍摄微孔内的细节。

64.本实施例中,工作台1的台面设有载物玻璃11,印刷电路板10放置在载物玻璃11上。与支架相比,载物玻璃11既可以保证印刷电路板10处于水平状态,还避免了支架的支撑点遮挡住台阶孔82的底部,影响补光效果及显像的清晰度。

65.本实施例中,载物玻璃11靠近印刷电路板10的一面设有增透膜,增透膜可以有效减弱工作台1反射光对显像质量的影响,大幅提高印刷电路板上微孔的成像对比度,从而提高孔位深度测量精度。

66.为了避免印刷电路板微孔深度测量装置本身的反光影响显像质量,本实施例中工作台1的表面涂覆有黑色吸光材料。

67.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1