气液增压式压力校验台的制作方法

1.本实用新型属于压力表校验技术领域,特别提供了气液增压式压力校验台。

背景技术:

2.液压表是工业领域中最常用的仪表设备之一。液压表产品制造出厂前需要进行校验,目前常见的校验设备以手动操作为主,手动压力校验台的增压过程需要工作人员手摇摇把的方式,且随着压力的增加,转动摇把则越来越费力;压力校验台同时可校验压力表的数量单一,校验效率较为低下。因此,需要一种能够降低校验过程工作强度且提高校验效率的压力校验台。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种气液增压式压力校验台。

4.为实现上述目的,本实用新型采用的技术方案是:气液增压式压力校验台,包括柜体、仪表箱、万向轮、踏板、校验口、气液增压组件,仪表箱和多个校验口装配于柜体台面,多个万向轮固定安装于柜体的底部,柜体前侧的中下部设置有凹槽,踏板装配于柜体的凹槽内,气液增压组件装配于柜体的内部,并通过管路与仪表箱、踏板、校验口连通。

5.进一步地,所述柜体的内部还设置有减压阀、气源开关、进气口、分流器,气源开关为三通气源开关,所述气液增压组件、减压阀、气源开关的一个输出支口通过输气管路依次连通,进气口通过输气管路与气源开关的输入支口连通,气液增压组件、仪表箱、踏板、气源开关的另一个输出支口通过输气管路依次连通,多个所述校验口通过输液管路与分流器连通,分流器通过输液管路与气液增压组件连通。

6.进一步地,所述气液增压组件包括底板、气缸、液压室、顶柱,底板通过螺钉装配于柜体的内部,底板和液压室分别装配于气缸的下端和上端,顶柱装配于气缸的输出端,且顶柱插接于液压室内部,液压室的顶端设置有输出口,且液压室侧壁的底部设置有输入口,液压室的输出口与所述分流器对应的输液管路连接。

7.进一步地,所述柜体的外部装配有补液瓶,所述液压室的输入口装配有单向阀,补液瓶通过输液管路与单向阀连接,单向阀向液压室单向导通。

8.进一步地,所述仪表箱的前侧装配有调压阀、压力表,调压阀和压力表于仪表箱内部接入气液增压组件-仪表箱-踏板-气源开关管路内。

9.进一步地,所述柜体的后侧壁通过螺栓装配有背板。

10.进一步地,所述气缸侧壁的上端设置有边沿,所述底板与气缸的边沿之间装配有定位柱。

11.进一步地,所述顶柱的外径小于液压室的内径0.2mm~0.5mm。

12.使用本实用新型的有益效果是:

13.1、本压力校验台应用的气液增压组件,工作人员通过控制气缸以一定传动比推动顶柱输出液压,提高测试压力的输出精度,同时降低校验过程的劳动强度;

14.2、压力源使用气缸,相较于手动设备,本设备能够输出足够强度的压力以保证同时校验多个压力表,通过高精度等流量分流器对多个校验口分配等量压力,以一个标准表作为参照对象对比的方式,可实现同时校验多个压力表的效果。

附图说明

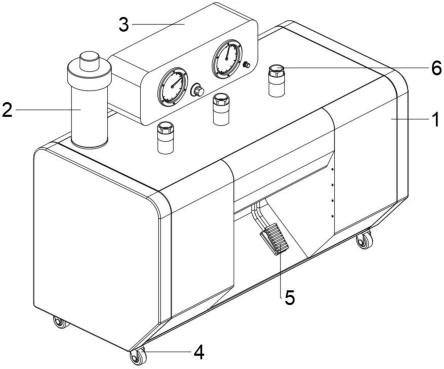

15.图1为本实用新型前侧的结构示意图;

16.图2为本实用新型后侧的结构示意图;

17.图3为本实用新型内部结构、液压室剖切及管路连接关系示意图。

18.附图标记包括:1-柜体;2-补液瓶;3-仪表箱;4-万向轮;5-踏板;6-校验口;7-背板;8-气液增压组件;801-底板;802-气缸;803-液压室;804-顶柱;805-定位柱;806-单向阀;9-减压阀;10-气源开关;11-进气口;12-分流器;13-调压阀;14-压力表。

具体实施方式

19.以下结合附图对本实用新型进行详细的描述。

20.参照图1-图3,气液增压式压力校验台,包括柜体1、仪表箱3、万向轮4、踏板5、校验口6、气液增压组件8,仪表箱3和多个校验口6装配于柜体1台面,多个万向轮4固定安装于柜体1的底部,柜体1前侧的中下部设置有凹槽,踏板5装配于柜体1的凹槽内,气液增压组件8装配于柜体1的内部,并通过管路与仪表箱3、踏板5、校验口6连通。

21.所述柜体1的内部还设置有减压阀9、气源开关10、进气口11、分流器12,气源开关10为三通气源开关,所述气液增压组件8、减压阀9、气源开关10的一个输出支口通过输气管路依次连通,进气口11通过输气管路与气源开关10的输入支口连通,气液增压组件8、仪表箱3、踏板5、气源开关10的另一个输出支口通过输气管路依次连通,多个所述校验口6通过输液管路与分流器12连通,分流器12通过输液管路与气液增压组件8连通。

22.优选地,分流器12选用高精度等流量分流器;保证多个校验口6分配的液压相等。

23.所述气液增压组件8包括底板801、气缸802、液压室803、顶柱804,底板801通过螺钉装配于柜体1的内部,底板801和液压室803分别装配于气缸802的下端和上端,顶柱804装配于气缸802的输出端,且顶柱804插接于液压室803内部,液压室803的顶端设置有输出口,且液压室803侧壁的底部设置有输入口,液压室803的输出口与所述分流器12对应的输液管路连接。

24.气液增压组件8设备初始状态时,气缸802呈收缩状态,顶柱804未插入液压室803内;当设备运转时,气缸802推动顶柱804逐渐插入液压室803内,顶柱804挤压液压室803内的液体,液体经输液管路和分流器12均分至各个校验口6,校验口6处装配一个标准表及多个待测表,工作人员可通过仪表箱3上的调压阀13调整气缸802的输出,控制顶柱804的插入深度,从而达到调整液压的效果。

25.所述柜体1的外部装配有补液瓶2,所述液压室803的输入口装配有单向阀806,补液瓶2通过输液管路与单向阀806连接,单向阀806向液压室803单向导通。

26.当校验完成后,工作人员控制气缸802复位。校验口6上装配有液压表时,液压回路为密闭回路,顶柱804退出液压室803时,输出的液体被抽回液压室803内,若部分液体残留在压力表内或以其他形式损耗,顶柱804退回至初始状态时,液压室803内部呈负压状态,负

压驱使单向阀806开启,补液瓶2内的液体被抽入液压室803内实现补液。

27.所述仪表箱3的前侧装配有调压阀13、压力表14,调压阀13和压力表14于仪表箱3内部接入气液增压组件8-仪表箱3-踏板5-气源开关10管路内。

28.压力表14反馈的是气缸802的内压,便于工作人员准确调整气缸802输出压力。

29.所述柜体1的后侧壁通过螺栓装配有背板7。

30.所述气缸802侧壁的上端设置有边沿,所述底板801与气缸802的边沿之间装配有定位柱805。

31.所述顶柱804的外径小于液压室803的内径0.2mm~0.5mm。

32.本设备通过气缸802作为输出组件,工作人员通过控制气缸802以一定传动比推动顶柱804输出液压,提高测试压力的输出精度,同时降低校验过程的劳动强度;工作人员可通过踩踏板5实现泄压,以达到定量泄压的目的,便于工作人员检测压力表在交替升压降压情况下的精度。

33.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1