图示仪测试弹片结构的制作方法

1.本实用新型属于半导体检测技术领域,具体涉及一种图示仪测试弹片结构。

背景技术:

2.目前,通常是使用图示仪设备对to-263等封装产品进行波形测试,从而判断测试产品是否合格。传统的to-263等封装产品在图示仪设备上进行波形测试时,需测试人员手动将待测产品放置于测试模具(测试模具中设有与图示仪测试线连接的测试片,测试片与对应的引脚接触)中,再启动图示仪设备给其一定的电压或电流,从而在图示仪显示屏上显示该测试产品的波形。上述过程中存在的问题是:1、手动放置待测产品时易造成产品外观污染;2、手动放置待测产品至测试模具中时操作不当易造成产品损伤例如引脚变形;3、手动放置待测产品时位置出现差异易造成波形异常或误测;4、测试效率低。因此,需要设计一种无需将待测产品手动放置于测试模具中的图示仪测试片,从而解决手动放置待测产品至测试模具中的测试方式所存在的问题。

技术实现要素:

3.本实用新型意在提供一种图示仪测试弹片结构,以解决手动放置待测产品至测试模具中的测试方式所存在的产品损伤及波形异常的问题。

4.为了达到上述目的,本实用新型的方案为:图示仪测试弹片结构,包括测试弹片本体,所述测试弹片本体包括若干测试片,每片测试片呈l型,测试片包括水平部和竖向部,水平部上设有安装位,竖向部上设有测试端,每片测试片的测试端齐平。

5.本方案的工作原理及有益效果在于:本方案中,测试片通过安装位固定安装在机架或者其他固定不动的设备上,且测试片为导电金属片如铜片,具有弹性,在外力作用下,测试片的水平部发生弯曲,竖向部向待测产品方向移动,使得测试端与待测产品上对应的引脚接触,实现对待测产品的波形测试,达到自动触点测试产品的目的,避免手动将待测产品放置于测试模具中,从而有效解决了人为操作不当引起的引脚变形和波形不良的问题,提高了产品测试效率。

6.并且,由于本方案中的测试片为若干片,因此,实际使用时,测试人员能够根据实际情况,选择合适数量的测试片与图示仪测试线连接,从而一次性对待测产品的各个引脚进行测试,提高测试效率。

7.可选地,所述测试片的数量为三片,三片测试片分别为第一测试片、第二测试片和第三测试片,第二测试片的测试端的宽度沿远离水平部的方向逐渐减小,第一测试片和第三测试片的测试端均朝向第二测试片倾斜,第一测试片和第三测试片的测试端均具有缺口,且缺口位于靠近第二测试片测试端的一侧,第二测试片的测试端与第一测试片以及第三测试片的缺口所在位置齐平。

8.本方案中,第二测试片的测试端的宽度沿远离水平部的方向逐渐减小,如此,在确保第二测试片与待测产品上对应引脚接触的同时,避免第二测试片接触其他引脚而导致短

路。另外,第一测试片和第三测试片的测试端具有缺口,如此,第一测试片和第三测试片与对应引脚接触时,引脚能够卡在缺口处,避免引脚受力向外倾斜。

9.可选地,所述测试片的水平部开设有安装通孔。

10.本方案中,测试片通过安装通孔安装在机架或者其他固定不动的设备上,避免将测试片粘接或焊接在机架或者其他固定不动的设备上,以便测试人员能够将对应的测试片取下并替换为新的测试片。

11.可选地,所述测试片水平部上的安装通孔与测试端之间的水平距离为66.5mm以上。

12.本方案中,测试片上的安装通孔与测试端之间的水平距离为66.5mm以上,避免测试片的安装位与测试端之间的距离过近,确保测试片安装后,测试片的水平部能够在外力作用下顺利弯曲,以便测试端能够轻易与待测产品的引脚接触。

13.可选地,所述测试片水平部上的安装通孔的数量为两个。

14.本方案中,测试片上的安装通孔数量为两个时,相较于安装通孔数量为一个时,前者使得测试片的安装稳定性更高。

15.可选地,所述安装通孔所在的水平部具有外延部。

16.本方案中,安装通孔所在的水平部具有外延部,因此安装通孔所在的水平部的宽度变宽,以便安装通孔的孔径更大,更便于测试片的安装。

17.可选地,所述测试片的水平部远离竖向部的一端开设有用于连接图示仪测试线的连接通孔。

18.本方案中,图示仪的测试线伸入连接通孔内并焊接在连接通孔处,焊料在连接通孔处形成“工”字形结构,提高了测试线与测试片之间连接的稳定性。

19.可选地,所述测试片之间的间距为2mm以上。

20.本方案中,测试片之间的间距为2mm以上,确保相邻的测试片不会接触,从而避免短路。

21.可选地,所述第一测试片和第三测试片的水平部的宽度为3.5-4mm,第二测试片的水平部的宽度为3.4-3.9mm。

22.本方案中,限制测试片水平部的宽度在合适范围,避免测试片水平部的宽度过宽而导致测试片无法与对应的引脚接触,也避免测试片水平部的宽度过窄而导致安装位面积过小。

23.可选地,所述测试片的厚度为0.5mm。

24.本方案中,测试片的厚度为0.5mm,避免测试片过厚不易弯曲,也避免测试片过薄不易恢复形变。

附图说明

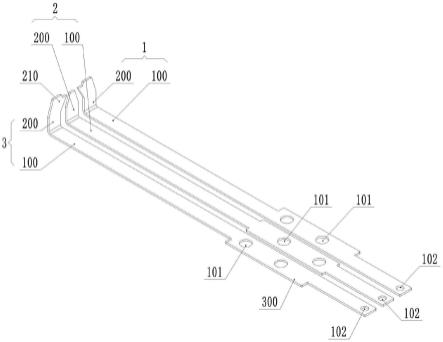

25.图1为本实用新型实施例一中图示仪测试弹片结构的结构示意图;

26.图2为本实用新型实施例一中图示仪测试弹片结构的俯视图;

27.图3为图2的右视图;

28.图4为to-263封装产品的结构示意图;

29.图5为本实用新型实施例二中图示仪测试弹片结构的结构示意图;

30.图6为本实用新型实施例三中图示仪测试弹片结构的结构示意图。

具体实施方式

31.下面通过具体实施方式进一步详细说明:

32.说明书附图中的标记包括:第一测试片1、第二测试片2、第三测试片3、水平部100、安装通孔101、连接通孔102、竖向部200、测试端210、缺口211、外延部300、封装本体400、第一引脚401、第二引脚402、第三引脚403。

33.实施例一

34.本实施例基本如图1、图2和图3所示:图示仪测试弹片结构,包括测试弹片本体,测试弹片本体包括若干测试片,相邻两片测试片之间的间距为2.08mm,测试片为具有弹性的导电金属片,例如铜片。测试片呈l型,测试片的厚度为0.5mm,测试片包括水平部100和竖向部200,水平部100的长度为113mm,竖向部200的长度为9.7mm,水平部100上设有安装位,具体地,水平部100开设有安装通孔101,安装通孔101的数量为两个,安装通孔101的孔径为3.2mm,两个安装通孔101的圆心之间的距离为12mm,此外,为了便于安装通孔101的开孔,安装通孔101所在的水平部100具有外延部300,将安装通孔101所在的水平部100的宽度拓宽为6mm;竖向部200上设有测试端210,每片测试片的测试端210齐平。水平部100远离竖向部200的一端开设有用于连接图示仪测试线的连接通孔102,连接通孔102的孔径为2mm。

35.本实施例中,测试片的数量为三片,三片测试片分别为第一测试片1、第二测试片2和第三测试片3,第一测试片1和第三测试片3的水平部100的宽度为4mm,第二测试片2的水平部100的宽度为3.85mm。第一测试片1和第三测试片3上靠近测试端210的安装通孔101的圆心与测试端210之间的水平距离为66.5mm,第二测试片2上靠近测试端210的安装通孔101的圆心与测试端210之间的水平距离为72.5mm,以便测试片安装在机架或者其他固定不动的设备上时,水平部100能够较为容易地在外力作用下发生弯曲,进而使得竖向部200上的测试端210向待测产品方向移动并与对应的引脚接触,完成测试。

36.第二测试片2的测试端210的宽度沿远离水平部100的方向逐渐减小,即参照图1而言,第二测试片2的测试端210的宽度由下至上逐渐减小,从而避免第二测试片2的测试端210与对应引脚旁的引脚接触,造成短路。第一测试片1和第三测试片3的测试端210均朝向第二测试片2倾斜,第一测试片1和第三测试片3的测试端210均具有缺口211,且缺口211位于靠近第二测试片2测试端210的一侧,第二测试片2的测试端210与第一测试片1以及第三测试片3的缺口211所在位置齐平,以便第一测试片1、第二测试片2和第三测试片3的测试端210同时与对应的引脚接触。

37.本实施例中的图示仪测试弹片结构适用于to-263封装产品,如图4所示,to-263封装产品包括封装本体400,封装本体400上具有三个引脚,分别为第一引脚401、第二引脚402和第三引脚403。具体使用时,利用紧固件例如塑料螺钉穿过安装通孔101,从而将第一测试片1、第二测试片2和第三测试片3固定安装在机架或者其他固定不动的设备上,并且确保安装后,第一测试片1、第二测试片2和第三测试片3的水平部100之间的间距为2.08mm,此时,第一测试片1、第二测试片2和第三测试片3的测试端210位于待测产品的上方(测试过程中,待测产品由直线传输机构间歇传送至测试端210的下方)。

38.然后,将图示仪的测试线伸入连接通孔102内并焊接在连接通孔102处,焊料在连

接通孔102处形成“工”字形结构,提高了测试线与测试片之间连接的稳定性,并将第一测试片1、第二测试片2和第三测试片3接入图示仪的正负电压线,具体地,第一测试片1和第三测试片3接入图示仪的正电压线时,则第二测试片2接入图示仪的负电压线,第一测试片1和第三测试片3接入图示仪的负电压线时,则第二测试片2接入图示仪的正电压线。

39.测试时,利用线性往复运动机构例如气缸,间歇性下压测试片的水平部100,使得测试片的水平部100向下弯曲,进而使得竖向部200向下弯曲,竖向部200上的测试端210接触引脚,即第一测试片1的测试端210接触第一引脚401,第二测试片2的测试端210接触第二引脚402,第三测试片3的测试端210接触第三引脚403,实现自动触点测试产品,得到产品的波形,从而判断产品是否合格(此时检测的to-263封装产品为单芯片产品)。另外,由于第一测试片1和第三测试片3的测试端210均具有缺口211,因此,第一引脚401和第三引脚403均卡入缺口211,对第一引脚401和第三引脚403具有限位作用,避免第一引脚401和第三引脚403受力向外倾斜(此处的“向外倾斜”是指向远离第二引脚402的方向倾斜),从而避免第一引脚401和第三引脚403形变,实现对测试产品引脚的保护。

40.综上所述,利用本实施例中的图示仪测试弹片结构,能够实现自动触点测试产品,得到产品波形,避免手动将待测产品放置于测试模具中,从而有效解决了人为操作不当引起的引脚变形和波形不良的问题,提高了产品测试效率。

41.实施例二

42.本实施例与实施例一的区别之处在于:如图5所示,本实施例中,测试片的数量为两片,两片测试片分别为第一测试片1和第二测试片2,第一测试片1的结构与实施例一中第一测试片1的结构相同,第二测试片2的结构与实施例一中第二测试片2的结构相同。

43.具体使用时,第一测试片1的测试端210与产品的第一引脚401接触,第二测试片2的测试端210与产品的第二引脚402接触,从而得到产品的波形,从而判断to-263封装产品(此时检测的to-263封装产品为双芯片产品)中的第一芯片是否合格。

44.实施例三

45.本实施例与实施例一的区别之处在于:如图6所示,本实施例中,测试片的数量为两片,两片测试片分别为第二测试片2和第三测试片3,第二测试片2的结构与实施例一中第二测试片2的结构相同,第三测试片3的结构与实施例一中第三测试片3的结构相同。

46.具体使用时,第二测试片2的测试端210与产品的第二引脚402接触,第三测试片3的测试端210与产品的第三引脚403接触,从而得到产品的波形,从而判断to-263封装产品(此时检测的to-263封装产品为双芯片产品)中的第二芯片是否合格。

47.综上所述,本实用新型中的图示仪测试弹片结构,能够根据实际测试情况(to-263封装产品为单芯片产品还是双芯片产品),选择合适数量的测试片,或者选择合适数量的测试片与图示仪测试线连接,从而对单芯片to-263封装产品以及双芯片to-263封装产品进行测试。

48.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和本实用新型的实用性。说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1