一种调整臂自动化压装检测装置的制作方法

1.本实用新型涉及调整臂压装领域,尤其涉及一种调整臂自动化压装检测装置。

背景技术:

2.调整臂一般是指刹车间隙自动调整臂,简称自动调整臂,能自动、及时地调整由磨损而增大的间隙,使制动间隙始终保持在设计范围内。对于制动蹄与制动鼓接触后由于传力零件的弹性变形而出现的调整臂角行程,则不予以调整。调整臂在生产过程中,一般采用自动化流水线形式进行自动化压装。

3.调整臂是汽车的重要组成部件,需要保证其压装质量,会对调整臂进行压装检测,判断其是否压装成功,但实际的检测过程较为麻烦,需要将一个个的对调整臂转运至检测室进行检测,效率较低。

4.因此,有必要提供一种新的调整臂自动化压装检测装置解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种方便检测调整臂是否成功压装,保证调整臂的压装合格率,提高调整臂使用时的安全性能的调整臂自动化压装检测装置。

6.本实用新型提供的调整臂自动化压装检测装置包括:安装筒,所述安装筒内部安装有转向组件,且安装筒的开口处通过固定螺栓固定连接有筒盖,所述安装筒的底部安装有安装组件,所述筒盖上安装有检测装置。所述检测装置包括转筒、转环和检测杆。所述转筒通过转环转动连接于筒盖的上端,所述检测杆安装于转筒上,所述转筒靠近底部位置处安装有与转向组件连接的侧向检测组件,所述转筒靠近其上端部位安装有竖向检测组件。

7.优选的,所述侧向检测组件包括侧向压力检测块,所述转筒底部开设有竖直设置的通槽,且转筒内部开设有与通槽连通的弧形槽,所述弧形槽的一侧固定安装有侧向压力检测块,所述弧形槽的内部开设有弧形滑腔,且弧形槽中滑动连接有滑块,且滑块底部位于弧形滑腔中并与其滑动连接,所述弧形滑腔中安装有第一检测弹簧,且第一检测弹簧的两端分别与侧向压力检测块和滑块连接。

8.优选的,所述竖向检测组件包括环形压力检测块,所述转筒的侧壁上开设有与其内部连通的条形通口,且转筒内部竖直固定安装有竖杆,所述竖杆上套设有滑环和固定环。所述滑环位于转筒内底部并与检测杆的一端固定连接,所述检测杆贯穿条形通口并延伸至转筒外,所述固定环固定安装于转筒内顶部,所述固定环上开设有开口朝向滑环的环形凹槽,且环形压力检测块固定安装于环形凹槽的内顶部上。所述环形凹槽中插设有与滑环固定连接的环形插块,且环形插块通过第二检测弹簧与环形压力检测块连接,所述检测杆的一侧开设有弧形边。

9.优选的,所述安装组件包括两个安装板和两个夹板,两个所述安装板和两个夹板均竖直对称设置,且位于上方的安装板和夹板固定连接、位于下方的安装板和夹板固定连接,所述安装筒固定安装于位于上方的一个安装板上,位于上方的一个安装板底部固定安

装有竖直设置的螺纹柱,且螺纹柱贯穿位于下方的安装板,所述螺纹柱的底部套设有与其螺纹连接的锁紧螺栓。

10.优选的,位于上方的一个所述安装板底部固定安装有对称并竖直设置的两个限位杆,且两个限位杆均贯穿位于下方的安装板并与其滑动连接,两个所述限位杆均远离螺纹柱设置。

11.优选的,所述转向组件包括驱动电机,所述驱动电机竖直固定安装于安装筒内部,且驱动电机的输出端固定安装有驱动轴,所述驱动轴插设于通槽内部并顶端位于弧形槽中,所述弧形槽内部滑动连接有与驱动轴顶端固定连接的推杆。

12.优选的,两个所述夹板相互靠近的一侧侧壁上均开设有防滑纹。

13.优选的,所述条形通口的内壁上开设有竖直设置的滚槽,且滚槽中滚动连接有与检测杆固定连接的滚轮。

14.与相关技术相比较,本实用新型提供的调整臂自动化压装检测装置具有如下有益效果:

15.1、本实用新型通过检测装置对压装后的调整臂进行检测,在检测杆被自动化压装后的调整臂阻挡而不能继续移动时,侧向检测组件检测到的压力数据数值达到一定大小时,判断调整臂未被压装到指定位置而使检测杆不能继续转动通行,即调整臂为压装不合格品。在检测杆能够在调整臂上方通行时,侧向压力检测块受到压力较小,可判断为合格品。在检测杆能够在自动化压装后的调整臂上通行时,竖向检测组件检测到的压力数据数值为无和压力数据数值较小时,可判定压装的调整臂为合格品。在所得压力数据数值较大时,判定压装的调整臂未达到指定位置,判定其为不合格品,需要对其进行重新压装。本实用新型保证调整臂的压装合格率,提高调整臂使用时的安全性能,采用横向转动的方式对调整臂进行压装检测,检测方便快捷,提高了工作效率。

16.2、本实用新型通过安装组件将装置固定在用于输送调整臂自动化压装后的输送台边沿处,在对装置进行安装时,将两个夹板对准输送台边沿插进,并通过旋动锁紧螺栓使两个夹板相互靠近夹紧输送台边沿,从而对装置进行固定,操作方便,同时整个装置的体积较小,方便运输保存,通过设置限位杆,提高安装组件的稳定性,同时方便两个夹板对输送台边沿进行夹紧操作。

附图说明

17.图1为本实用新型提供的调整臂自动化压装检测装置的一种较佳实施例的结构示意图;

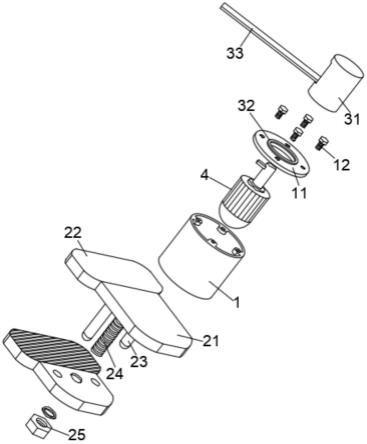

18.图2为本实用新型提供的调整臂自动化压装检测装置的爆炸结构示意图;

19.图3为图1所示的检测装置的结构示意图;

20.图4为图3所示的侧向检测组件的结构示意图;

21.图5为图3所示的竖向检测组件的结构示意图;

22.图6为图2所示的检测杆的结构示意图;

23.图7为图2所示的转向电机的结构示意图。

24.图中标号:1、安装筒;11、筒盖;12、固定螺栓;2、安装组件;21、安装板;22、夹板;23、限位杆;24、螺纹柱;25、锁紧螺栓;3、检测装置;31、转筒;32、转环;33、检测杆;331、弧形

边;34、侧向检测组件;341、通槽;342、弧形槽;343、侧向压力检测块;344、滑块;345、弧形滑腔;346、第一检测弹簧;35、竖向检测组件;351、条形通口;352、滑环;353、固定环;354、环形凹槽;355、环形压力检测块;356、环形插块;357、第二检测弹簧;4、转向组件;41、驱动电机;42、驱动轴;43、推杆。

具体实施方式

25.下面结合附图和实施方式对本实用新型作进一步说明。

26.在具体实施过程中,如图1至图7示,安装筒1,安装筒1内部安装有转向组件4,且安装筒1的开口处通过固定螺栓12固定连接有筒盖11。安装筒1的底部安装有安装组件2,筒盖11上安装有检测装置3,检测装置3包括转筒31、转环32和检测杆33,转筒31通过转环32转动连接于筒盖11的上端,检测杆33安装于转筒31上。转筒31靠近底部位置处安装有与转向组件4连接的侧向检测组件34,转筒31靠近其上端部位安装有竖向检测组件35,侧向检测组件34包括侧向压力检测块343。转筒31底部开设有竖直设置的通槽341,且转筒31内部开设有与通槽341连通的弧形槽342,弧形槽342的一侧固定安装有侧向压力检测块343,弧形槽342的内部开设有弧形滑腔345,且弧形槽342中滑动连接有滑块344,且滑块344底部位于弧形滑腔345中并与其滑动连接,弧形滑腔345中安装有第一检测弹簧346,且第一检测弹簧346的两端分别与侧向压力检测块343和滑块344连接。

27.竖向检测组件35包括环形压力检测块355。转筒31的侧壁上开设有与其内部连通的条形通口351,且转筒31内部竖直固定安装有竖杆,竖杆上套设有滑环352和固定环353。滑环352位于转筒31内底部并与检测杆33的一端固定连接,检测杆33贯穿条形通口351并延伸至转筒31外。固定环353固定安装于转筒31内顶部,固定环353上开设有开口朝向滑环352的环形凹槽354,且环形压力检测块355固定安装于环形凹槽354的内顶部上。环形凹槽354中插设有与滑环352固定连接的环形插块356,且环形插块356通过第二检测弹簧357与环形压力检测块355连接,检测杆33的一侧开设有弧形边331;

28.需要说明的是:本装置中的安装筒1通过安装组件2安装于用于输送调整臂自动化压装后的输送台上。在自动化压装后的调整臂输送到装置位置处,转向组件4驱动转筒31转动,从而带动检测杆33转动靠近自动化压装后的调整臂,在检测杆33被自动化压装后的调整臂阻挡而不能继续移动时,对转筒31进行限制使其不能继续转动。转向组件4会继续推动弧形槽342中的滑块344移动,对第一检测弹簧346进行挤压。在第一检测弹簧346的弹性力作用下,对侧向压力检测块343进行挤压,在侧向压力检测块343受到第一检测弹簧343一定的弹性压力后将压力数据传输至计算机,判断调整臂未被压装到指定位置而使检测杆33不能继续转动通行,即调整臂为压装不合格品。

29.在检测杆33能够在调整臂上方通行时,侧向压力检测块346受到压力较小,可判断为合格品,在调整臂高度略高于检测杆33时,检测杆33受到驱动转动,在弧形边331的作用下,检测杆33会沿着条形通口351向上移动一段距离。使检测杆33贴着调整臂上侧侧壁滑行通过,检测杆33在向上滑动时,会带动滑环352沿着竖杆向上移动,从而使环形插块356朝向环形凹槽354内部移动,对第二检测弹簧357进行挤压。环形压力检测块355受到第二检测弹簧357的弹性压力下产生压力数据,将数据传输至计算机,根据调整臂的压装误差允许范围内所产生的压力数据对压装后的调整臂是否合格进行判定,在所得压力数据数值为无和压

力数据数值较小时,可判定压装的调整臂为合格品。在所得压力数据数值较大时,判定压装的调整臂未达到指定位置,判定其为不合格品,需要对其进行重新压装。这保证调整臂的压装合格率,提高调整臂使用时的安全性能,采用横向转动的方式对调整臂进行压装检测,检测方便快捷,提高了工作效率。

30.参考图2示,安装组件2包括两个安装板21和两个夹板22,两个安装板21和两个夹板22均竖直对称设置,且位于上方的安装板21和夹板22固定连接、位于下方的安装板21和夹板22固定连接。安装筒1固定安装于位于上方的一个安装板21上,位于上方的一个安装板21底部固定安装有竖直设置的螺纹柱24,且螺纹柱24贯穿位于下方的安装板21,螺纹柱24的底部套设有与其螺纹连接的锁紧螺栓25。

31.需要说明的是:在对装置进行安装时,将两个夹板22对准输送台边沿插进,并通过旋动锁紧螺栓25使两个夹板22相互靠近夹紧输送台边沿,从而对装置进行固定,操作方便,同时整个装置的体积较小,方便运输保存。

32.参考图2示,位于上方的一个安装板21底部固定安装有对称并竖直设置的两个限位杆23,且两个限位杆23均贯穿位于下方的安装板21并与其滑动连接,两个限位杆23均远离螺纹柱24设置。需要说明的是:在两个夹板22相互靠近时,下方的安装板21沿着两个限位杆23向上滑动,使下方的安装板21只能竖直向上移动,提高安装组件2的稳定性,同时方便两个夹板22对输送台边沿进行夹紧操作。

33.两个夹板22相互靠近的一侧侧壁上均开设有防滑纹;提高了两个夹板22与输送台边沿处的摩擦力,从而提高装置安装的稳定性。

34.参考图7示,转向组件4包括驱动电机41,驱动电机41竖直固定安装于安装筒1内部,且驱动电机41的输出端固定安装有驱动轴42。驱动轴42插设于通槽341内部并顶端位于弧形槽342中。弧形槽342内部滑动连接有与驱动轴42顶端固定连接的推杆43。

35.需要说明的是:在安装转向组件4时,将驱动电机41固定在安装筒1内部,将驱动轴42安装有推杆43的一端从转筒31底部的通槽341中插进,并通过固定螺栓12将筒盖11与安装筒1进行连接固定。此时,推杆43刚好位于弧形槽342中并可在弧形槽342中转动,在驱动电机41驱动驱动轴42转动时,带动推杆43在弧形槽342中转动并逐渐接触到滑块344,推动通过第一检测弹簧346与弹性连接的转筒31转动,从而带动检测杆33转动对压装后的调整臂进行检测。

36.其中,条形通口351的内壁上开设有竖直设置的滚槽,且滚槽中滚动连接有与检测杆33固定连接的滚轮。检测杆33在沿着条形通口351移动时,带动滚轮在滚槽中滚动,减小检测杆33与条形通口351之间的摩擦力,方便检测杆33的竖向移动。

37.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

38.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1