一种用于混炼胶的无转子硫化仪的制作方法

1.本实用新型涉及硫化仪设备技术领域,具体涉及一种用于混炼胶的无转子硫化仪。

背景技术:

2.目前市场上的无转子硫化仪大多采用封闭式结构,并通过设置玻璃面板作为上料口将混炼胶等硅胶制品送入硫化仪内,并在模腔内进行试验温度下的硫化试验。

3.由于混炼胶等硅胶制品的内部含有各种添加剂,其在试验温度下容易产生各种有害气体并飘散在硫化仪内的中上层,为此一般会在无转子硫化仪的顶部设置除味净化装置,通过将硫化仪内的有害气体抽离并分解来达到净化的目的。但是由于硫化室的内部空间较大且分解有害气体需要过程,且不能打开硫化仪的玻璃面板以免有害气体外泄,因此除味净化装置将其内部的有害气体处理所需的时间较长。此外,由于模腔在试验温度下的外表面温度较高,散热较慢,需要待其自然冷却后再行取出,这两个因素叠加直接导致了硫化仪的工作效率大幅下降。

4.针对以上问题,需要设计一种用于混炼胶的无转子硫化仪。

技术实现要素:

5.针对现有技术中所存在的除味和冷却耗时较长的问题,本实用新型提供了一种用于混炼胶的无转子硫化仪,可以有效减少等待时间,从而提升工作效率。

6.为解决上述技术问题,本实用新型具体采用如下技术方案:

7.一种用于混炼胶的无转子硫化仪,包括硫化仪本体,所述硫化仪本体的顶部设置有除味净化装置,所述硫化仪本体的外壁上部设置有可启闭的上料门,所述硫化仪本体内设置有第一隔板和第二隔板,用于将所述硫化仪本体内从上至下依次分隔为硫化室、冷却室以及置物室,所述置物室内设置有气缸,所述气缸的活塞杆指向朝上并伸入所述冷却室内,且所述活塞杆的顶部设置有模腔,用于随所述活塞杆继续向上移动并伸入所述硫化室内,所述冷却室的一侧设置有半导体制冷片,所述半导体制冷片的冷端指向所述冷却室内,所述硫化仪本体的外壁对应开设有散热孔,供所述半导体制冷片的热端散热。

8.相对于现有技术,本实用新型具有如下有益效果:

9.通过在硫化仪本体内设置第一隔板和第二隔板,将所述硫化仪本体内从上至下依次分隔为硫化室、冷却室以及置物室,与此同时在置物室内设置气缸,并通过气缸的活塞杆将活塞杆的顶部的模腔依次伸入冷却室和硫化室内,这样可以在模腔内的硅胶制品完成试验后随着活塞杆的收缩运动移入冷却室内,并将模腔与有害气体分隔开,位于硫化室内中上层的有害气体继续被除味净化装置吸收,此时由于模腔进入了冷却室,而冷却室的一侧设置有半导体制冷片,这样使得模腔可以在半导体制冷片的作用下快速实现降温,从而不用等待其自然冷却后再行取出,极大的提升了工作效率。

10.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过

对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

11.图1为本实用新型优选实施例中一种用于混炼胶的无转子硫化仪的外观示意图;

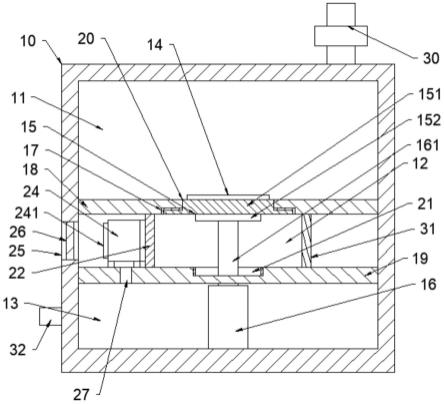

12.图2为本实用新型优选实施例中一种用于混炼胶的无转子硫化仪的内部结构示意图;

13.图3为本实用新型优选实施例中一种用于混炼胶的无转子硫化仪的局部放大示意图;

14.图4为本实用新型优选实施例中阶梯圆台的放大结构示意图。

15.附图标记如下:

16.10、硫化仪本体;11、硫化室;12、冷却室;13、置物室;14、模腔;15、开合组件;151、阶梯圆台;152、连接板;16、气缸;161、活塞杆;17、橡胶密封圈;18、第一隔板;19、第二隔板;20、阶梯孔;21、让位槽;22、半导体制冷片;221、冷端;222、热端;23、硅脂层;24、鼓风机;241、出风口;25、散热孔;26、过滤网;27、进风口;28、上料门;29、下料门;30、除味净化装置;31、保温板;32、通气管。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.如图1、图2所示,本实用新型提供一种技术方案:一种用于混炼胶的无转子硫化仪,包括硫化仪本体10,所述硫化仪本体10的顶部设置有除味净化装置30,所述硫化仪本体10的外壁上部设置有可启闭的上料门28,所述硫化仪本体10内设置有第一隔板18和第二隔板19,用于将所述硫化仪本体10内从上至下依次分隔为硫化室11、冷却室12以及置物室13,所述置物室13内设置有气缸16,所述气缸16的活塞杆161指向朝上并伸入所述冷却室12内,且所述活塞杆161的顶部设置有模腔14,用于随所述活塞杆161继续向上移动并伸入所述硫化室11内,所述冷却室12的一侧设置有半导体制冷片22,所述半导体制冷片22的冷端221指向所述冷却室12内,所述硫化仪本体10的外壁对应开设有散热孔25,供所述半导体制冷片22的热端222散热。

19.本实用新型的优选实施例中,如图2所示,活塞杆161的顶部设置有开合组件15,模腔14放置并固定设置在开合组件15的顶部,这样方便模腔14随着开合组件15在冷却室12和硫化室11内自由切换。

20.本实用新型的优选实施例中,如图2、图4所示,开合组件15包括阶梯圆台151和连接板152,连接板152的底部与活塞杆161的顶部固定连接,连接板152的顶部与阶梯圆台151固定连接,第一隔板18的中央开设有阶梯孔20,用于阶梯圆台151伸入并将其闭合,第二隔板19的中央开设有让位槽21,用于连接板152伸入并将其闭合,这样可以使得模腔14随着开合组件15上下移动时,开合组件15能够分别将第一隔板18或者第二隔板19封闭,有必要指出的是,由于除味净化装置30集成有与硫化室11内部相通的进风管道和出风管道,这样使得硫化室11不会出现内外气压不平衡的状态。

21.本实用新型的优选实施例中,如图2所示,阶梯孔20的内壁设置有橡胶密封圈17,这样可以加强第一隔板18对冷却室12的密封性,同样的,让位槽21的内壁也优选设置橡胶密封圈17,以达到上述目的。

22.本实用新型的优选实施例中,如图3所示,半导体制冷片22是一个热传递的工具,内部集成设置有n型半导体材料和p型半导体材料,其工作原理主要是:当n型半导体材料和p型半导体材料联结成的热电偶对中有电流通过时,两端之间就会产生热量转移,热量就会从一端转移到另一端,从而产生温差并形成冷端221和热端222;半导体制冷片22为现有技术,主要运用于通讯电力、工业激光以及实验室制冷等,可参照半导体制冷型恒温量热器理解。

23.本实用新型的优选实施例中,如图2、图3所示,冷却室12内一侧设置有保温板31,半导体制冷片22与保温板31相对设置,且半导体制冷片22的热端222设置有硅脂层23,这样可以加快热量的传导,硅脂层23背离半导体制冷片22的一侧设置有鼓风机24,鼓风机24的出风口241指向散热孔25,且第二隔板19上对应开设有进风口27,这样可以使得鼓风机24能够正常工作,并快速的将热端222聚集的热量迅速的经由散热孔25吹出,进而保证半导体制冷片22高效的工作。

24.本实用新型的优选实施例中,如图2所示,散热孔25内设置有过滤网26,避免外界的杂质进入以及防止工人误触。

25.本实用新型的优选实施例中,如图1、图2所示,硫化仪本体10的外部中部开设有下料门29,用于启闭冷却室12,这样可以在模腔14冷却后通过打开下料门29将位于模腔14内的混炼胶等硅胶制品取出,不影响硫化室11除味的情况下,有效提升工作效率。

26.本实用新型的优选实施例中,如图2所示,置物室13的一侧连通有通气管32,通气管32的一端位于硫化仪外壁下部的一侧,这样可以进一步的保证鼓风机24的进气渠道,进而使得鼓风机24稳定工作。

27.本实用新型的优选实施例中,如图1所示,除味净化装置30为现有技术,其主要组成一般包括内置有进气管和排气管的风机,安装在进气管上防止有害气体回流的单向止逆阀,以及安装在排气管上的净化室,净化室内放置有活性炭,用于除味;除味净化装置30在实验室、环保以及医药化工等领域运用较多,可参照活性炭吸附装置理解。

28.工作原理:通过开启上料门28将混炼胶等硅胶制品送入模腔14内,然后关闭上料门28,启动硫化仪并待硫化室11内的硫化试验结束后,启动除味净化装置30;与此同时,控制气缸16,由活塞杆161带动模腔14做收缩运动并进入冷却室12内,由于有害气体位于硫化室11内的中上层,且除味净化装置30在不断将其抽离,有害气体并不会随着外泄进入冷却室12内;此时,半导体制冷片22与保温板31的设计,进一步的缩小了冷却室12需要降温的空间,从而提升了降温效率,由于冷端221指向模腔14,使得模腔14的温度可以在更短的时间内实现更快的下降,从而让工作人员更早的将模腔14内的混炼胶等硅胶制品取出,极大的提升了工作效率。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1