发动机热障涂层高温导热系数稳态测量装置的制作方法

1.本实用新型涉及航空发动机技术领域,尤其涉及一种发动机热障涂层高温导热系数稳态测量装置。

背景技术:

2.航空发动机是复杂的热力机械装置,航空发动机涡轮叶片长期工作在高温恶劣试验环境下,传统的高温合金材料已无法满足需求。通常在涡轮叶片和燃烧室内壁喷涂耐高温、隔热的热障涂层,比如氧化钇稳定的氧化锆热障涂层,用以降低合金基底的温度来保护热端部件。热障涂层一般具有低导热系数、高热膨胀系数和低弹性模量,热障涂层的隔热效果与涂层导热系数密切相关,随导热系数的减小而增大。因此,对热障涂层导热系数的研究是非常必要的。

3.针对于不同的温度范围、材料等要求,目前已发展了多种导热系数测试方法,可分为稳态法和非稳态法等两类。稳态法导热系数测试方法主要有一维稳态平板法、3ω法、悬膜法、微桥法等。非稳态法导热系数测试方法主要是通过直接测试热扩散率,再结合密度和比热容,计算导出导热系数,主要有激光闪光法、瞬态热丝法等。对于涂层或薄膜样品,激发闪光法是应用最为广泛的方法,具有样品尺寸小、测温范围大的优点,已发展成为热扩散率测量的标准方法。

4.激光闪光法的基本原理是:激光脉冲垂直入射至样品正面,激光脉冲的时间宽度远小于样品热扩散的特征时间,测量一维传热条件下样品背面温度随时间变化的温升曲线,确定热扩散率。激光闪光法应用中的测量误差主要源自于激光脉冲、半透明材料、热损失、理论假设不适用等方面,相关研究工作探讨使得激光闪光法得到了极大的发展。

5.对于热障涂层高温条件下导热系数测试,现有的稳态法和非稳态法在应用时仍存在难点问题:

6.(1)非稳态测试方法直接获得热扩散率,但导热系数的确定需要已知密度和比热容,多物理量测量增加了实验的复杂性,高温条件下的热障涂层的密度和比热容的测量精度会影响导热系数的测量精度;

7.(2)由于热障涂层具有半透明辐射特征,在激光闪光法导热系数测量应用中,通常需要在涂层表面喷涂石墨或金属粉,以增加激光吸收,但石墨和金属粉的高温条件下的稳定性及辐射特性变化,会影响激光吸收并对样品表面的光学测温精度造成影响,进而影响导热系数的测量精度;

8.(3)导热系数稳态测量装置通常不适用于具有较薄厚度的热障涂层,如何测量高温条件下的涂层温度梯度是采用稳态法装置确定导热系数的关键难点。

9.因此,针对高温条件下发动机热障涂层导热系数测量方法和技术的局限性,亟需发展适用于热障涂层的高温导热系数测量装置与方法,不仅能够克服激光闪光法测量装置的测量精度不高的问题,而且也能够解决传统稳态导热系数测量装置在样品制备厚度、温度测量方式、热损失等方面存在的难题,以实现发动机热障涂层导热系数的高精度测量。

技术实现要素:

10.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此提出发动机热障涂层高温导热系数稳态测量装置,能够克服现有技术中的问题。

11.为实现上述目的,本实用新型提供一种发动机热障涂层高温导热系数稳态测量装置,包括圆柱导热体(1)、辅助加热套环(2)和圆盘加热器(4);

12.所述圆柱导热体(1)位于所述辅助加热套环(2)的中心,所述圆柱导热体(1)与辅助加热套环(2)之间具有间隔,所述圆柱导热体(1)的顶平面沉积有热障涂层,所述圆柱导热体(1)沿圆柱中心轴上设有至少两组中心轴热电偶,所述圆柱导热体(1)沿边缘在与中心轴热电偶等高度处设置有相对应的边缘热电偶;

13.所述辅助加热套环(2)内设有至少两组辅助加热器和辅助加热热电偶;

14.所述圆盘加热器(4)位于圆柱导热体(1)的顶平面和辅助加热套环(2)的顶平面上方。

15.在一个较佳实施例中,所述辅助加热套环外表面设置有隔热套环,所述辅助加热套环与隔热套环之间接触连接,所述圆柱导热体的顶平面、辅助加热套环的顶平面和隔热套环的顶平面均齐平。

16.在一个较佳实施例中,所述圆柱导热体和辅助加热套环的底平面下方设置有循环水冷却器,所述循环水冷却器的长度与辅助加热套环的直径相等,所述循环水冷却器的顶平面分别与圆柱导热体的底平面和辅助加热套环的底平面接触连接,所述循环水冷却器的底平面与隔热套环的底平面齐平。

17.在一个较佳实施例中,所述圆柱导热体、辅助加热套环的材质均设置为高温合金,所述循环水冷却器设置为内置循环水通道的金属热沉结构。

18.在一个较佳实施例中,所述圆柱导热体的热障涂层上表面圆心位置设置有薄膜热电偶,所述薄膜热电偶的厚度0-0.05mm。

19.在一个较佳实施例中,所述圆盘加热器的加热方式为导热加热或辐射加热。

20.在一个较佳实施例中,所述中心轴热电偶为3组,且均匀分布在圆柱中心轴的不同高度上。

21.本实用新型的有益效果是:本实用新型与传统装置相比,设置了圆柱导热体、辅助加热套环和圆盘加热器,同时又在所述圆柱导热体的顶平面沉积有热障涂层,所述圆柱导热体沿圆柱中心轴在不同高度处设置有多组中心轴热电偶,所述圆柱导热体沿边缘在与多组中心轴热电偶等高度处设置有多组边缘热电偶;所述辅助加热套环内每层结构均内置独立的辅助加热器和辅助加热热电偶,通过分布式温度测量实现圆柱导热体的多区域控温以及热流辨识,进而实现热障涂层导热系数的高精度测量,适用于稳态、高温条件下的发动机热障涂层导热系数测量,克服了现有导热系数测量装置应用于热障涂层测量时的测量精度低局限性问题,测量装置原理可靠、方法精度高。

22.本实用新型的附加方面和优点将在下面的描述部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

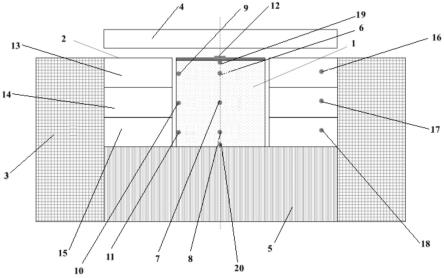

24.图1是本实用新型一种发动机热障涂层高温导热系数稳态测量装置的装置原理示意图;

25.图2是本实用新型一种发动机热障涂层高温导热系数稳态测量装置的整体流程图。

26.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

27.附图说明具体如下:

28.1、圆柱导热体;2、辅助加热套环;3、隔热套环;4、圆盘加热器;5、循环水冷却器;6、热电偶tc01;7、热电偶tc02;8、热电偶tc03;9、热电偶tc11;10、热电偶tc12;11、热电偶tc13;12、薄膜热电偶tc00;13、辅助加热套环的a1层;14、辅助加热套环的a2层;15、辅助加热套环的a3层;16、热电偶tc21;17、热电偶tc22;18、热电偶tc23;19、圆柱导热体顶面中心点;20、圆柱导热体底面中心点。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例1

31.请参阅图1-2,本实用新型提供一种发动机热障涂层高温导热系数稳态测量装置,包括:圆柱导热体1、辅助加热套环2和圆盘加热器4,圆柱导热体1与辅助加热套环2之间具有间隔且圆柱导热体1位于辅助加热套环2的中心,圆柱导热体1与辅助加热套环2之间的间隔为3mm,圆柱导热体1、辅助加热套环2的材质均设置为高温合金。圆盘加热器4位于圆柱导热体1的顶平面和辅助加热套环2的顶平面上方,圆盘加热器4的加热方式为导热加热或辐射加热。

32.圆柱导热体1的顶平面沉积有热障涂层,圆柱导热体1沿圆柱中心轴上设置有至少两组中心轴热电偶,中心轴热电偶均匀分布在圆柱中心轴上,圆柱导热体1沿边缘在与中心轴热电偶等高度处设置有相对应的边缘热电偶,具体到本实施例中,圆柱导热体1沿圆柱中心轴在不同高度处均匀设置有3组中心轴热电偶,圆柱导热体1沿边缘在与3组中心轴热电偶等高度处设置有3组中心轴电偶,圆柱导热体1边缘位置且与3组中心轴热电偶等高度位置设置有3组边缘热电偶,圆柱导热体1的热障涂层上表面圆心位置设置有薄膜热电偶,薄膜热电偶的厚度0-0.05mm。本实施例中,辅助加热套环2设置为多层结构,每层结构内均内置独立的辅助加热器和辅助加热热电偶。

33.辅助加热套环2外表面设置有隔热套环3,辅助加热套环2与隔热套环3之间接触连接,圆柱导热体1的顶平面、辅助加热套环2的顶平面和隔热套环3的顶平面均齐平。

34.圆柱导热体1、辅助加热套环2的底平面下方设置有循环水冷却器5,循环水冷却器

5设置为内置循环水通道的金属热沉结构。循环水冷却器5的长度与辅助加热套环2的直径相等,循环水冷却器5的顶平面与圆柱导热体1的底平面、辅助加热套环2的底平面接触连接,循环水冷却器5的底平面与隔热套环3的底平面齐平。

35.本装置设置了圆柱导热体、辅助加热套环和圆盘加热器,同时又在圆柱导热体的顶平面沉积有热障涂层,圆柱导热体沿圆柱中心轴在不同高度处均匀设置有3组中心轴热电偶,圆柱导热体沿边缘在与3组中心轴热电偶等高度处设置有3组中心轴电偶;辅助加热套环内每层结构均内置独立的辅助加热器和辅助加热热电偶,通过分布式温度测量实现圆柱导热体的多区域控温以及热流辨识,进而实现热障涂层导热系数的高精度测量,适用于稳态、高温条件下的发动机热障涂层导热系数测量,克服了现有导热系数测量装置应用于热障涂层测量时的测量精度低局限性问题,测量装置原理可靠、方法精度高。

36.一种发动机热障涂层高温导热系数稳态测量方法,用于的发动机热障涂层高温导热系数稳态测量装置的测量,包括以下操作步骤:

37.步骤s1:对圆柱导热体1多区域温度控制,实现热障涂层沿厚度方向的一维稳态导热;

38.步骤s2:通过稳态热传导方程,对热障涂层导热系数稳态求解,计算获得热障涂层导热系数,实现高温稳态条件下的涂层导热系数的测量。

39.在步骤1中,对圆柱导热体1多区域温度控制包括比较圆柱导热体1同一高度位置的中心轴热电偶的温度值和边缘热电偶的温度值,同时,调节辅助加热套环2同一高度的辅助加热器的功率,对圆柱导热体1进行热量补偿,直至圆柱导热体1所有的同一高度位置的边缘热电偶与中心热电偶的温差小于温差阈值。

40.步骤2中,通过稳态热传导方程,对热障涂层导热系数稳态求解的步骤包括:通过圆柱导热体1的3组中心轴热电偶的温度值和3组中心轴热电偶距离圆柱导热体1顶平面的高度值,通过稳态热传导方程,得出热障涂层下表面圆心位置处的温度值和热障涂层沿厚度方向的热流密度。

41.稳态热传导方程为:q=-λ

·

dt/dx;

42.其中:q为热流,λ为圆柱导热体的导热系数,t是温度值,x是圆柱导热体沿轴向的一维热流传输的距离,dt/dx为圆柱导热体沿轴向的温度梯度。

43.实施例2

44.请参阅图1-2,本实用新型提供一种发动机热障涂层高温导热系数稳态测量装置,包括圆柱导热体1、辅助加热套环2、隔热套环3、圆盘加热器4和循环水冷却器5。发动机热障涂层高温导热系数稳态测量装置从内到外依次为圆柱导热体1、辅助加热套环2和隔热套环3。圆柱导热体1位于加热套环2中心;圆柱导热体1与多层辐射加热套环2中间留有间隔,间隔为3mm;隔热套环3与辅助加热套环2之间紧密接触,无间隔。圆柱导热体1、辅助加热套环2、隔热套环3的上端面齐平,圆盘加热器4位于圆柱导热体1、辅助加热套环2的上方。

45.循环水冷却器5位于圆柱导热体1、辅助加热套环2的下方,并与辅助加热套环2的直径相同,循环水冷却器5的上端面与圆柱导热体1、辅助加热套环2的下端面紧密接触。

46.圆柱导热体1与辅助加热套环2高度相同,隔热套环3的下端面与循环水冷器5的下端面齐平。

47.圆柱导热体1的材质为高温合金,圆柱1的上端面沉积热障涂层,涂层厚度0.2mm,

在具体的实施过程中,圆柱导热体1的高度为30mm,直径为30mm。

48.在本实施例中,以圆柱导热体1的上端面为z轴原点,圆柱导热体1的中心轴线为r半径原点,沿圆柱中心轴在不同高度处均匀布置3组热电偶,分别为tc01(6),tc02(7),tc03(8),位置坐标分别为(0,z1=5mm),(0,z2=15mm),(0,z3=25mm)。

49.在圆柱导热体边缘位置r1且与中心轴热电偶等高度位置布置3组中心轴热电偶tc11(9),tc12(10),tc13(11),位置坐标分别为(r1=15mm,z1=5mm),(r1=15mm,z2=15mm),(r1=15mm,z3=25mm)。

50.热障涂层上表面圆心位置安装薄膜热电偶tc00(12),薄膜热电偶的厚度不大于0.05mm。

51.辅助加热套环2从上至下分为三层结构13、14、15,编号分别为(a1,a2,a3)。

52.辅助加热套环2的内径为36mm,外径为76mm,高度为30mm,辅助加热套环的材质与圆柱导热体的材质相同,为高温合金。

53.辅助加热套环2的三层结构分别为辅助加热套环2的a1层、辅助加热套环2的a2层、辅助加热套环2的a3层,分别对应附图中的编号13、14、15,这三个编号分别对应于圆柱导热体的三组中心轴热电偶的高度位置,辅助加热套环2的a1层、辅助加热套环2的a2层、辅助加热套环2的a3层的每层结构均内置独立的辅助加热器以及热电偶。辅助加热器采用镍铬电阻丝加热。

54.辅助加热套环的辅助加热套环2的a1层、辅助加热套环2的a2层、辅助加热套环2的a3层分别内置三组热电偶tc21(16),tc22(17),tc23(18),位置坐标分别为(r2=60mm,z1=5mm),(r2=60mm,z2=15mm),(r2=60mm,z3=25mm)。

55.隔热套环3材质为具有低导热性能的隔热材料,一般选用耐高温纤维、陶瓷或气凝胶材料,隔热套环3的内径为76mm,外径为106mm,高度60mm。

56.圆盘加热器4可以采用导热加热或辐射加热的方式,对圆柱导热体1和辅助加热套环2的上端面进行加热,圆柱导热体1的上端面即为热障涂层。

57.(1)导热加热一般采用镍铬电阻丝高温板,通过接触传导以实现对圆柱导热体1和辅助加热套环2的加热。

58.(2)辐射加热一般采用采用红外石英管或石墨板,通过红外石英管或石墨板的高温热辐射,以非接触的方式实现对圆柱导热体1和辅助加热套环2的加热。

59.通过热障涂层上表面的圆心位置安装薄膜热电偶tc00(12)稳态温度值,来设置圆盘加热器的功率。

60.循环水冷却器5为具有内置循环水通道的金属热沉结构,通过与圆柱导热体和辅助加热套环的下端面紧密接触,进行冷却,循环水冷却器的冷却水水温及流量可以调节控制。循环水冷却器5的直径为76mm,高度30mm,材质可以选择为不锈钢或紫铜材料。

61.一种发动机热障涂层高温导热系数稳态测量方法,包括以下操作步骤:

62.步骤1:对圆柱导热体1多区域温度控制,实现热障涂层沿厚度方向的一维稳态导热;

63.步骤2:通过稳态热传导方程,对热障涂层导热系数稳态求解,计算获得热障涂层导热系数,实现高温稳态条件下的涂层导热系数的测量。

64.在圆柱导热体多区域温度控制方法中,圆柱导热体多区域温度控制方法包括:比

较圆柱导热体1高度位置z1=5mm的热电偶tc01(6)与tc11(9)的温度值,调节辅助加热套环a1层(13)的辅助加热器的功率,对圆柱导热体1进行热量补偿,直至圆柱导热体1边缘热电偶tc11(9)与中心热电偶tc01(6)的温差小于温差阈值,即完成了对圆柱导热体1该区域温度控制的调节,近似认为在径向方向不存在热流。

65.在具体的实施过程中,温差阈值一般设为1℃。

66.辅助加热套环2的a1层的热电偶tc21(16)是作为辅助加热器的监测传感器,其温度值不应超过辅助加热器所允许的加热温度上限。

67.圆柱导热体1高度位置z2=15mm、z3=25mm所在区域的温度控制也按上述步骤调节,通过圆柱导热体1多区域温度控制,实现热障涂层沿厚度方向的一维稳态导热。

68.热障涂层导热系数稳态求解方法包括:在一维稳态加热条件下,已知圆柱导热体的导热系数,通过圆柱导热体1中心轴3组热电偶tc01(6),tc02(7),tc03(8)温度值,结合z1=5mm、z2=15mm、z3=25mm位置高度,通过稳态热传导方程,计算获得热障涂层下表面圆心位置(0,0)处的温度值,以及圆柱导热体沿轴向方向的热流密度,即为热障涂层沿厚度方向的热流密度。稳态热传导方程为:q=-λ

·

dt/dx;其中:q为热流,λ为圆柱导热体的导热系数,t是温度值,x是圆柱导热体沿轴向的一维热流传输的距离,dt/dx为圆柱导热体沿轴向的温度梯度。

69.进一步,已知热障涂层厚度和其上表面温度,即热电偶tc00(12)输出的温度值,可计算获得涂层导热系数,实现高温稳态条件下的涂层导热系数测量。

70.实施例3

71.请参阅图1-2,在此实施例中,我们将对一种发动机热障涂层高温导热系数稳态测量方法进行更为详细的描述,测试系统工件在一稳态加热条件下,本测试装置温度仅沿高度方向变化,同一截面温度均匀一致,则可写成下式:

[0072][0073]

其中,q为热流,单位为w/m2,

[0074]

λ

金属

为圆柱导热体的导热系数,单位为w/(m

·

k),

[0075]

t

c00

为位置10处热障涂层表面测量温度,

[0076]

t

c01

为位置6处热电偶测量温度,

[0077]

t

c02

为位置7处热电偶测量温度,

[0078]

t

c03

为位置8处热电偶测量温度,

[0079]

t

00

为位置19处热电偶测量温度,

[0080]z01

为位置6距离圆柱导热体顶平面的高度,具体设置为5

㎜

,

[0081]z02

为位置7距离圆柱导热体顶平面的高度,具体设置为15

㎜

,

[0082]z03

为位置8距离圆柱导热体顶平面的高度,具体设置为25

㎜

,

[0083]z00

为位置19距离圆柱导热体顶平面的高度,具体设置为0

㎜

,

[0084]

delta为热障涂层(陶瓷层)的厚度。

[0085]

利用上述公式实现高温稳态条件下的涂层导热系数的测量。

[0086]

因此,与目前现有的方法和技术相比,本实用新型具有以下优点:

[0087]

(1)本实用新型所建立的基于稳态法的热障涂层高温导热系数测量装置及方法,

测量装置包括圆柱导热体、辅助加热套环、隔热套环、圆盘加热器和循环水冷却器等部件,圆柱导热体上端面沉积热障涂层,建立了圆柱导热体多区域温度控制方法,以实现涂层一维稳态导热条件,基于圆柱导热体上端面涂层热流以及温度反问题辨识,发展了涂层导热系数稳态计算方法,进而实现了高温稳态条件下的热障涂层导热系数的高精度测量。

[0088]

(2)测量装置适用于稳态、高温条件下的热障涂层导热系数测量,克服了现有导热系数测量装置应用于热障涂层测量时的测量精度低局限性问题,测量装置原理可靠、方法精度高。

[0089]

(3)本实用新型专利的装置和方法具有非常好的测试精度、实际可行性及推广应用性。

[0090]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0091]

以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1