气体插入式锥形流量计的制作方法

1.本实用新型涉及锥形流量计技术领域,具体是一种气体插入式锥形流量计。

背景技术:

2.锥形流量计是一种新型的可精确测量各种雷诺数的高精度流量计,可满足各种介质的应用条件要求其操作原理同其它各种类型的差压原理相同,都是基于密封管道中的能量守恒定理,锥形流量计由于具有独一无二的设计结构,因而性能更优。

3.现有的锥形流量计内的锥芯通常是采用焊接的方式与流量计的负取压管相连,由于管道内较为狭窄,使得人员在安装时较为不便,拆卸过程繁琐,大大降低了工作人员的工作效率。为此,我们提供了气体插入式锥形流量计解决以上问题。

技术实现要素:

4.一)解决的技术问题

5.本实用新型的目的就是为了弥补现有技术的不足,提供了一种气体插入式锥形流量计。

6.二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种气体插入式锥形流量计,包括管道本体、流量计本体、锥芯和负取压管,所述锥芯的左端可拆卸连接于负取压管的左端,所述锥芯的右端设置有导向调节机构。

8.所述导向调节机构包括套板和转动板,所述套板固定连接于锥芯外表面的右侧,所述套板的右侧面固定连接有转把,所述转动板的内壁转动连接于套板的外表面,所述转动板的外表面可拆卸连接有圆周阵列的连接板,每个所述连接板的外表面均固定连接有两个竖板,且两个竖板相邻的一侧面转动连接有滚轮,每个所述滚轮均与管道本体的内壁滑动连接。

9.进一步的,所述负取压管底端的外表面开设有外槽,且外槽的外表面开设有外螺纹,所述锥芯左端的内壁开设有内槽,且内槽的内壁开设有内螺纹,所述内槽内壁的左侧滑动设置于外槽外表面的左侧,所述内槽内壁的右侧螺纹连接于外槽外表面的右侧。

10.进一步的,所述导向调节机构还包括圆周阵列的导向轨,每个所述导向轨均固定连接于管道本体的内壁,且滚轮与导向轨的外表面滑动连接。

11.进一步的,每个所述滚轮的中部均呈向内凹陷状,每个所述导向轨的外表面均呈弧形状。

12.进一步的,所述转动板的外表面固定连接有圆周阵列的螺柱,且螺柱贯穿连接板并延伸至连接板的外部,每个所述螺柱的外表面均螺纹连接有螺母。

13.三)有益效果:

14.与现有技术相比,该气体插入式锥形流量计具备如下有益效果:

15.本实用新型通过导向调节机构、内槽和外槽之间配合设置下,能够将锥芯推动至

管道本体内,并使每个滚轮在对应的导向轨上滑动,且滚轮也在管道本体的内壁上滑动,使锥芯的左端逐渐插至负取压管的底端内,当锥芯推不动时,即可转动转把,使转把的转动带动套板在转动板内旋转,并一同带动锥芯进行旋转,从而实现了锥芯的左端与负取压管的底端螺纹连接,操作更加的便捷,无需担心因管道本体内较为狭窄而不便安装的问题,且锥芯在拆除更换时也更加的轻松,只需转动转把,使锥芯的左端从负取压管的底端分离,在拉动转把,使锥芯拉出管道本体内即可,从而提高了工作人员的工作效率。

附图说明

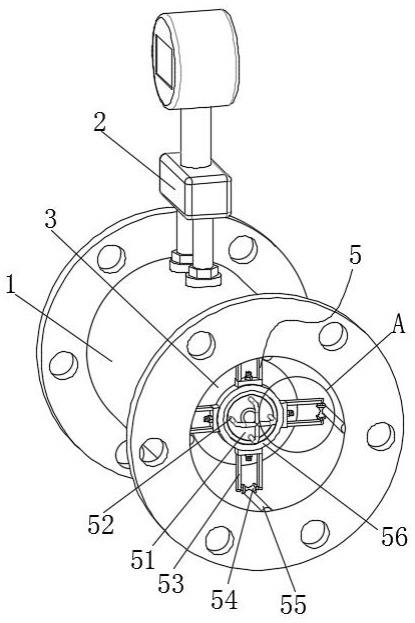

16.图1为本实用新型结构示意图;

17.图2为本实用新型正视剖视示意图;

18.图3为本实用新型图1中a处结构的放大示意图;

19.图4为本实用新型图2中b处结构的放大示意图;

20.图5为本实用新型图2中c处结构的放大示意图。

21.图中:1、管道本体;2、流量计本体;3、锥芯;4、负取压管;5、导向调节机构;51、套板;52、转把;53、竖板;54、滚轮;55、导向轨;56、转动板;57、连接板;58、螺柱;6、内槽;7、外槽。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.如图1-5所示,本实用新型提供技术方案:气体插入式锥形流量计,包括管道本体1、流量计本体2、锥芯3和负取压管4,锥芯3的左端可拆卸连接于负取压管4的左端,负取压管4底端的外表面开设有外槽7,且外槽7的外表面开设有外螺纹,锥芯3左端的内壁开设有内槽6,且内槽6的内壁开设有内螺纹,内槽6内壁的左侧滑动设置于外槽7外表面的左侧,内槽6内壁的右侧螺纹连接于外槽7外表面的右侧,能够当锥芯3的左端逐渐靠近负取压管4的底端时,使内槽6的内壁首先套设在外槽7的外表面,对锥芯3的后续安装起到了很好的导向作用,接着旋转锥芯3,使内槽6螺纹连接于外槽7的外表面,即可完成对锥芯3的连接,从而解决了以往的都是焊接连接的方式,使锥芯3与负取压管4之间的连接更加便捷,锥芯3的右端设置有导向调节机构5。

24.导向调节机构5包括套板51和转动板56,套板51固定连接于锥芯3外表面的右侧,套板51的右侧面固定连接有转把52,转把52的设置方便控制锥芯3的旋转和推拉,转动板56的内壁转动连接于套板51的外表面,使得转动板56将套设在套板51的外表面,且转动板56的内壁通过轴承与套板51的外表面转动连接,因此,使得锥芯3能够在转动板56的内壁旋转,转动板56的外表面可拆卸连接有圆周阵列的连接板57,转动板56的外表面固定连接有圆周阵列的螺柱58,且螺柱58贯穿连接板57并延伸至连接板57的外部,每个螺柱58的外表面均螺纹连接有螺母,每个连接板57的外表面均固定连接有两个竖板53,且两个竖板53相邻的一侧面转动连接有滚轮54,每个滚轮54均与管道本体1的内壁滑动连接,通过螺柱58的

设置下,能够便于连接板57拆除,从而方便对滚轮54整体进行更换,大大提高了该装置的实用性,导向调节机构5还包括圆周阵列的导向轨55,每个导向轨55均固定连接于管道本体1的内壁,且滚轮54与导向轨55的外表面滑动连接,每个滚轮54的中部均呈向内凹陷状,每个导向轨55的外表面均呈弧形状,能够使导向轨55对滚轮54起到了导向的作用,同时导向轨55也对滚轮54起到了限位效果,使滚轮54在导向轨55表面滑动时,有效的避免转动板56在管道本体1的内部发生旋转,从而更好的控制锥芯3进行旋转,通过导向调节机构5的设置下,当锥芯3在安装使,只需将锥芯3推动至管道本体1内,并使每个滚轮54在对应的导向轨55上滑动,且滚轮54也在管道本体1的内壁上滑动,使锥芯3的左端逐渐插至负取压管4的底端内,当锥芯3推不动时,即可转动转把52,使转把52的转动带动套板51在转动板56内旋转,并一同带动锥芯3进行旋转,从而实现了锥芯3的左端与负取压管4的底端螺纹连接,操作更加的便捷,无需担心因管道本体1内较为狭窄而不便安装的问题,且锥芯3在拆除更换时也更加的轻松,只需转动转把52,使锥芯3的左端从负取压管4的底端分离,在拉动转把52,使锥芯3拉出管道本体1内即可,从而提高了工作人员的工作效率。

25.工作原理:将锥芯3推动至管道本体1内,并使每个滚轮54在对应的导向轨55上滑动,且滚轮54也在管道本体1的内壁上滑动,使锥芯3的左端逐渐插至负取压管4的底端内,当锥芯3推不动时,即可转动转把52,使转把52的转动带动套板51在转动板56内旋转,并一同带动锥芯3进行旋转,从而实现了锥芯3的左端与负取压管4的底端螺纹连接,操作更加的便捷,无需担心因管道本体1内较为狭窄而不便安装的问题,且锥芯3在拆除更换时也更加的轻松,只需转动转把52,使锥芯3的左端从负取压管4的底端分离,在拉动转把52,使锥芯3拉出管道本体1内即可,从而提高了工作人员的工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1