一种内齿圈的齿距误差检测装置的制作方法

1.本实用新型涉及测量技术领域,特别涉及一种内齿圈的齿距误差检测装置。

背景技术:

2.在设备检修过程中,内齿圈由于使用年限太久而发生不同程度的变形,因此相邻齿距累积误差严重,设备会发生振动、异响等不良反映,如何判定存在的问题,一般的情况下,是将内齿圈送到齿轮检测仪进行计量。

3.由于齿轮检测仪的内齿圈的检测需要对内齿圈进行拆装,而较大尺寸的内齿圈的拆装都极为不便捷,因此,现有技术有利用游标卡尺等测量工具对内齿圈进行误差检测,对内齿圈的误差进行检测时,只需将游标卡尺测量的最大值和最小值进行相减,即能确定齿圈的实际齿距误差。

4.由于齿距等于齿厚与齿槽宽之和,游标卡尺在测量齿距时需要先通过外量爪测定齿厚,再通过内量爪测量齿槽宽,而游标卡尺的量爪与不同的卡齿的侧壁接触的位置不能保证其一致性,就导致目前结构的游标卡尺在内齿圈的齿距进行测量时存在一定的误差。

技术实现要素:

5.针对现有技术中所存在的不足,本实用新型提供了一种内齿圈的齿距误差检测装置,解决了现有技术中游标卡尺的结构限制导致测量过程中测量误差较大的问题。

6.为实现上述目的,本实用新型采用了如下的技术方案:一种内齿圈的齿距误差检测装置,包括配合使用的主尺与游标尺,所述主尺与游标尺上分别设有量爪,两量爪配合使用用于测量距离,所述量爪包括可拆卸连接的连接段与测量段,所述连接段与主尺或游标尺固定,所述测量段包括球状结构的测量部,

7.使用时,所述测量部与待测量的齿圈的任意齿槽的齿面相切设置。

8.进一步,所述连接段上垂直主尺长度方向设置的连接螺杆,所述测量部设有沿其球径方向设置的螺纹孔,所述螺纹孔与连接螺杆螺纹连接。

9.进一步,所述连接段上垂直主尺长度方向设置的连接螺杆,所述测量部上沿其中心轴设有向外延伸且与测量部中心轴同轴设置的螺纹套,所述螺纹套与连接螺杆螺纹连接。

10.进一步,还包括标识组件,所述标识组件包括设置在螺纹套上的指针与设置在连接段上与连接螺杆平行设置的标杆,所述指针与标杆配合使用用于显示螺纹套与连接螺杆的连接位置。

11.进一步,所述指针包括t型的指示杆及与指示杆竖直端部连接的转动环,所述转动环套设在螺纹套外与螺纹套转动连接,所述指示杆与标杆配合使用。

12.进一步,所述标杆上设有沿其长度方向开设的条形的缺口槽,所述缺口槽的两侧均设有指示刻度,

13.使用时,所述指示杆的竖直段卡设在缺口槽沿缺口槽长度方向滑动,且所述指示

杆竖直段与标杆远离转动环的一侧贴合滑动。

14.进一步,所述螺纹套外壁开设有环形的转动凹槽,所述转动环部分嵌设在转动凹槽内与转动凹槽转动连接。

15.本实用新型使用时:将两个测量部与相邻的齿槽的齿面相切,则主尺与游标尺上的配合读数可默认为齿距的数值,因为每个齿距都有测量部球半径的尺寸误差,而误差检测是游标卡尺测量的最大值减去最小值,最后会将测量部球半径的误差同时减去,进而可以默认两测量部与相邻的两齿槽相切时的读书为该齿圈的齿距大小。

16.相比于现有技术,本实用新型具有如下有益效果:本实用新型将现有的游标卡尺的量爪的的结构进行改进,设置成可拆卸连接的测量段与连接段,而测量段又包括球状结构的测量部,测量部使用时与齿轮的任意齿槽的齿面相切,由于测量段与连接段可拆卸连接,使得测量部的尺寸大小可选择,可适配与不同尺寸的齿圈,由于球形结构的测量部使得齿距的大小可一次测量得到,减小了现有技术中游标卡尺需要利用内量尺与外量尺的配合使用导致的误差较大的问题。

17.同时,由于测量时,测量部的形状为尺寸不变的球状结构,球状结构更利于卡设在齿槽内,确保测量部与不同齿槽配合使用时均能与齿面相切,确保测量的准确性。

18.利用本实用新型设置的检测装置使得内齿圈齿距的测量不用上机床检测数据(即齿轮检测仪或磨齿机),减少成本和增加效率。

19.并且,本实用新型的检测装置方便适用,实用性强,作业现场就可操纵,无时间、地点及工作环境选择,可广泛运用于维修行业内齿圈磨损后的检测,快速判断内齿圈累计误差。

附图说明

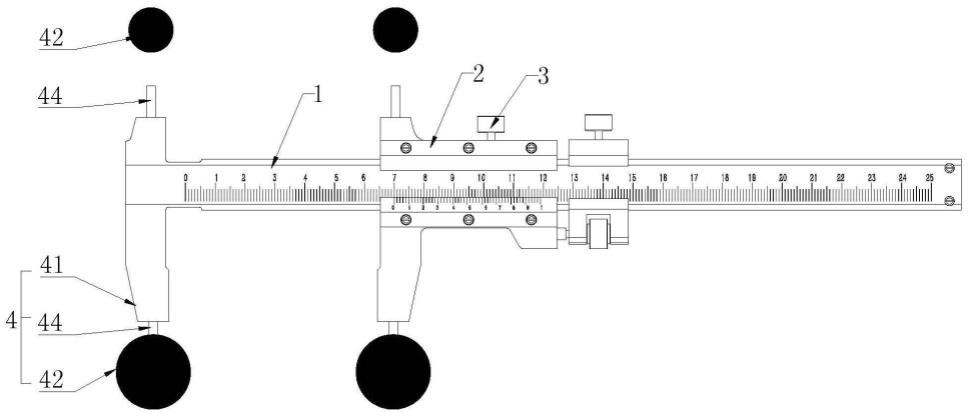

20.图1为本实用新型实施例1中的结构示意图;

21.图2为本实用新型实施例1中的检测装置与齿圈配合使用时的位置关系图;

22.图3为本实用新型实施例2中的结构示意图

23.图4为本实用新型实施例2中连接螺杆与螺纹套配合示意图;

24.图5为本实用新型实施例2中指针的结构俯视图;

25.图6为本实用新型实施例2中标杆的侧视结构图;

26.图7为本实用新型实施例2中的检测装置与齿圈配合使用时的位置关系图;

27.图8为图7中a部放大图。

28.图中:1、主尺;2、游标尺;3、紧固螺钉;4、量爪;41、连接段;42、测量部;43、螺纹套;44、连接螺杆;45、标杆;46、转动环;47、指示杆;431、转动凹槽;451、缺口槽;461、转动块;101、齿圈。

具体实施方式

29.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

30.实施例1

31.如图1所示,本实用新型实施例提出了一种内齿圈的齿距误差检测装置,包括配合使用的主尺1与游标尺2,所述主尺1与游标尺2上分别设有量爪4,两量爪4配合使用用于测

量距离。本实用新型设置的检测装置主要是在现有的游标卡尺的结构基础上进行改进,主尺1与游标尺2的结构与现有技术中的游标卡尺的结构相同,在游标尺2上也设有紧固螺钉3,便于游标尺2与主尺1固定时的读数。

32.如图1所示,本实用新型主要是对量爪4的结构进行改进,具体的,所述量爪4包括可拆卸连接的连接段41与测量段,所述连接段41与主尺1或游标尺2固定,所述测量段包括球状结构的测量部42,所述连接段41上垂直主尺1长度方向设置的连接螺杆44,所述测量部42设有沿其球径方向设置的螺纹孔,所述螺纹孔与连接螺杆44螺纹连接。使用时,所述测量部42与待测量的齿圈101的任意齿槽的齿面相切设置。如图1所示,本实施例中,在主尺1上设置了两个量爪4,分别为上下两个,两个量爪4上分别连接不同球径的测量部42,对应的,在游标尺2上也设有与主尺1上匹配的两个量爪4,两个量爪4上设置的测量部42的球径与主尺1上的两个测量部42的球径匹配,用于测量不同齿槽大小的齿圈101。

33.如图2所示,本实用新型使用时:将两个测量部42与预设的两齿槽的齿面相切,则主尺1与游标尺2上的配合读数可默认为齿距的数值,因为每个齿距都有测量部42球半径的尺寸误差,而误差检测是游标卡尺测量的最大值减去最小值,最后会将测量部42球半径的误差同时减去,进而可以默认两测量部42与相邻的两齿槽相切时的读书为该齿圈101的齿距大小。

34.本实用新型将现有的游标卡尺的量爪4的的结构进行改进,设置成可拆卸连接的测量段与连接段41,而测量段又包括球状结构的测量部42,测量部42使用时与齿轮的任意齿槽的齿面相切,由于测量段与连接段41可拆卸连接,使得测量部42的尺寸大小可选择,可适配与不同尺寸的齿圈101,由于球形结构的测量部42使得齿距的大小可一次测量得到,减小了现有技术中游标卡尺需要利用内量尺与外量尺的配合使用导致的误差较大的问题。同时,由于测量时,测量部42的形状为尺寸不变的球状结构,球状结构更利于卡设在齿槽内,确保测量部42与不同齿槽配合使用时均能与齿面相切,确保测量的准确性。利用本实用新型设置的检测装置使得内齿圈101齿距的测量不用上机床检测数据(即齿轮检测仪或磨齿机),减少成本和增加效率。并且,本实用新型的检测装置方便适用,实用性强,作业现场就可操纵,无时间、地点及工作环境选择,可广泛运用于维修行业内齿圈101磨损后的检测,快速判断内齿圈101累计误差。

35.实施例2

36.实施例1中开设的螺纹孔的深度可根据需求进行限定,在使用时,只需将螺纹孔与连接螺杆44旋紧,且至螺纹孔的最底部即可。

37.但是,在测量过程中,某些待测齿圈101的半径不相同,但是齿槽的宽度相差不大,而连接螺杆44是直接焊接在连接段41上,主尺1的长度有确定,在使用过程中,如果测量部42与连接螺杆44的距离一直不可变(减少误差,需要旋至螺纹孔底部),就可能由于主尺1的长度限定,不变对不同半径的齿圈101进行测量。而测量部42与连接螺杆44的相对位置可变,则可能存在测量误差,基础此,本实施例中在实施例1的基础上进一步对测量部42进行改进。

38.所述测量部42沿其中心轴方向设有向外延伸且同轴设置的螺纹套43,所述螺纹套43与连接螺杆44螺纹连接。由于测量部42与连接段41的连接是通过螺纹套43与连接螺杆44连接,而测量部42在使用过程中需要与不同的齿槽插接,在使用过程中可能会由于外界影

响导致第一测量位置的齿距与最后测量位置的齿距的测量部42与对应连接段41的相对距离有变化,会影响检测精度。为解决这一问题,本实用新型还包括标识组件,如图1所示,所述标识组件包括设置在螺纹套43上的指针与设置在连接段41上与连接螺杆44平行设置的标杆45,所述指针与标杆45配合使用用于显示螺纹套43与连接螺杆44的连接位置。

39.如图3、4、5、6所示,具体的,所述指针包括t型的指示杆47及与指示杆47竖直端部连接的转动环46,所述转动环46套设在螺纹套43外与螺纹套43转动连接,所述螺纹套43外壁开设有环形的转动凹槽431,所述转动环46内设有嵌设在转动凹槽431内与转动凹槽431转动连接的转动块461。所述标杆45上设有沿其长度方向开设的条形的缺口槽451,所述缺口槽451的两侧均设有指示刻度,使用时,所述指示杆47的竖直段卡设在缺口槽451沿缺口槽451长度方向滑动,且所述指示杆47竖直段与标杆45远离转动环46的一侧贴合滑动。通过直视感与指示刻度的配合使用用于观察测量部42与连接段41的相对位置变化,避免在使用过程中测量部42与连接的连接段41的相对位置发生变化生产的误差。

40.如图7、8所示,为本实施例中检测装置与齿圈101的配合使用图,同样的将测量部42与对应的齿槽相切即可进行测量。

41.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1