一种汽车紧固件智能装配加工用硬度测试装置的制作方法

1.本实用新型涉及紧固件测试装置技术领域,尤其涉及一种汽车紧固件智能装配加工用硬度测试装置。

背景技术:

2.汽车紧固件一般为螺栓类的安装零件,有众多的生产厂家,每一个生产厂家都必须通过全国紧固件标准化技术委员会的认证,每一个螺栓都必须根据国标要求进行硬度检测,如果硬度不合格就要剔除,所谓硬度,是材料局部抵抗硬物压入其表面的能力,螺栓硬度检测是生产过程中很重要的一个阶段;

3.硬度计是一种硬度测试仪器,金属硬度测量最早由雷奥姆尔提出硬度定义,表示材料抵抗硬物体压入其表面的能力,它是金属材料的重要性能指标之一。

4.目前市场上的大部分测试装置在对汽车紧固件进行硬度测试的过程中存在不方便对紧固件进行稳定夹持和不具备均匀下料的功能,从而容易导致测试装置在进行印度测试由于压力过大造成紧固件崩裂发生危险和下料运输时造成紧固件堆积的问题。

5.因此,有必要提供一种汽车紧固件智能装配加工用硬度测试装置解决上述技术问题。

技术实现要素:

6.本实用新型提供一种汽车紧固件智能装配加工用硬度测试装置,解决了大部分测试装置在对汽车紧固件进行硬度测试的过程中存在不方便对紧固件进行稳定夹持和不具备均匀下料的功能,从而容易导致测试装置在进行印度测试由于压力过大造成紧固件崩裂发生危险和下料运输时造成紧固件堆积的问题。

7.为解决上述技术问题,本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置,包括底台,所述底台的上表面固定有工作台,所述工作台的上表面安装有定位机构,所述定位机构的一侧且位于工作台的上表面固定安装有液压缸,所述液压缸的油封端口固定安装有固定板,所述固定板的下表面螺纹连接有检测头,所述固定板的两侧均套设有导杆,且导杆的数量有两个,所述工作台的侧壁设有下料机构,且下料机构的数量有三个,所述底台的外壁固定安装有第一电机,所述第一电机的输出轴键槽连接有转轴,所述转轴的外壁套设有多个限位座,多个所述限位座的下表面均与底台的上表面固定连接,多个所述限位座其中每四个所述限位座侧壁且位于转轴的外壁套设有传输带,且传输带的数量有三个。

8.优选的,所述定位机构,包括通过轴承转动连接与工作台上表面的转盘,所述转盘的上表面开设有限位槽,且限位槽的数量有四个,四个所述限位槽的内壁侧面均固定安装有安装板,所述转盘的底端轴心处键槽有第二电机,且第二电机通过螺栓固定安装于工作台的下表面。

9.优选的,所述安装板的侧壁固定连接有固定杆,且固定杆的数量有两个,两个所述

固定杆的外部且位于安装板的侧壁固定连接有弹簧,且弹簧的数量有两个,两个所述弹簧的另一端均固定连接有顶块,且顶块的数量有两个。

10.优选的,所述四个所述限位槽的内壁底面均固定连接有支撑板,所述支撑板的内壁螺纹连接有螺杆,所述螺杆的一端延伸至限位槽的内部通过轴承连接有活动板,且活动板的两端外壁与限位槽的内壁滑动连接。

11.优选的,所述下料机构包括固定连接与工作台侧壁的分料箱,所述分料箱的外壁固定安装有第三电机,所述第三电机的输出轴键槽连接有驱动齿轮,所述驱动齿轮的一侧啮合连接有传动齿轮。

12.优选的,所述传动齿轮通过轴杆贯穿分料箱延伸至分料箱的内部花键连接有滚轴,所述滚轴的周侧壁开设有凹槽,且凹槽的数量有四个,所述滚轴的下方且位于分料箱的底端内壁固定连接有下料板。

13.与相关技术相比较,本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置具有如下有益效果:

14.本测试装置增设有定位机构和下料机构,使两个弹簧带动两个顶块抵住紧固件的一侧,使螺杆推动活动板再限位槽的内壁滑动将紧固件的另一侧挤压,这样能够对紧固件进行稳定夹持,为了使测试装置能够对多个紧固件进行固定限位,有效地提高了测试装置的安全性,并且紧固件放入相应的分料箱中落入滚轴内部的凹槽中,第三电机转动输出轴带动驱动齿轮旋转从而使传动齿轮转动轴杆带动滚轴在分料箱的内部旋转,从而使加工好的紧固件通过下料板落到传输带的上方,这样的设计使紧固件能够均匀下料,避免紧固件产生堆积。

附图说明

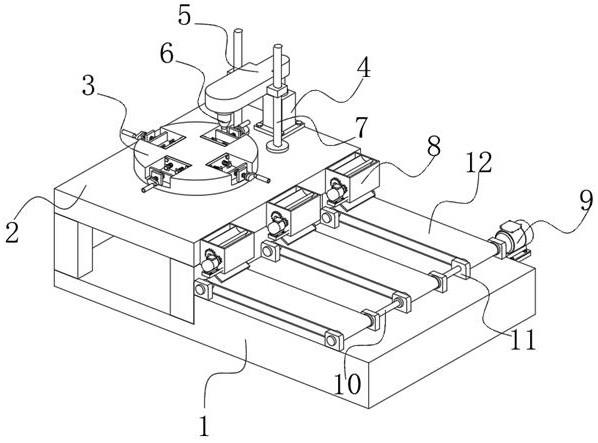

15.图1为本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置的一种较佳实施例的结构示意图;

16.图2为图1所示定位机构结构示意图;

17.图3为图1所示下料机构结构示意图。

18.图中标号:1、底台;2、工作台;3、定位机构;31、转盘;32、限位槽;33、安装板;34、固定杆;35、弹簧;36、顶块;37、支撑板;38、螺杆;39、活动板;310、第二电机;4、液压缸;5、固定板;6、检测头;7、导杆;8、下料机构;81、分料箱;82、第三电机;83、驱动齿轮;84、传动齿轮;85、滚轴;86、凹槽;87、下料板;9、第一电机;10、转轴;11、限位座;12、传输带。

具体实施方式

19.下面结合附图和实施方式对本实用新型作进一步说明。

20.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置的一种较佳实施例的结构示意图;图2为图1所示定位机构结构示意图;图3为图1所示下料机构结构示意图。一种汽车紧固件智能装配加工用硬度测试装置,包括底台1,底台1的上表面固定有工作台2,工作台2的上表面安装有定位机构3,定位机构3的一侧且位于工作台2的上表面固定安装有液压缸4,液压缸4的油封端口固定安装有固定板5,固定板5的下表面螺纹连接有检测头6,固定板5的两侧均套设有导杆7,且导杆7的数量有

两个,工作台2的侧壁设有下料机构8,且下料机构8的数量有三个,底台1的外壁固定安装有第一电机9,第一电机9的输出轴键槽连接有转轴10,转轴10的外壁套设有多个限位座11,多个限位座11的下表面均与底台1的上表面固定连接,多个限位座11其中每四个限位座11侧壁且位于转轴10的外壁套设有传输带12,且传输带12的数量有三个,第一电机9转动输出轴带动转轴10转动进入带动三个传输带12对紧固件进行输送,这样的设计是为了将不同的紧固件分类输送。

21.定位机构3,包括通过轴承转动连接与工作台2上表面的转盘31,转盘31的上表面开设有限位槽32,且限位槽32的数量有四个,四个限位槽32的内壁侧面均固定安装有安装板33,转盘31的底端轴心处键槽有第二电机310,且第二电机310通过螺栓固定安装于工作台2的下表面。

22.安装板33的侧壁固定连接有固定杆34,且固定杆34的数量有两个,两个固定杆34的外部且位于安装板33的侧壁固定连接有弹簧35,且弹簧35的数量有两个,两个弹簧35的另一端均固定连接有顶块36,且顶块36的数量有两个,将汽车紧固紧固件放入限位槽32的内部,使两个弹簧35抵住紧固件的一侧,然后转动摇把带动螺杆38在支撑板37的内部旋转,从而使螺杆38推动活动板39在限位槽32的内壁滑动将紧固件的另一侧挤压,这样的设计是通过弹簧35对紧固件进行缓冲。

23.四个限位槽32的内壁底面均固定连接有支撑板37,支撑板37的内壁螺纹连接有螺杆38,螺杆38的一端延伸至限位槽32的内部通过轴承连接有活动板39,且活动板39的两端外壁与限位槽32的内壁滑动连接。

24.下料机构8包括固定连接与工作台2侧壁的分料箱81,分料箱81的外壁固定安装有第三电机82,第三电机82的输出轴键槽连接有驱动齿轮83,驱动齿轮83的一侧啮合连接有传动齿轮84。

25.传动齿轮84通过轴杆贯穿分料箱81延伸至分料箱81的内部花键连接有滚轴85,滚轴85的周侧壁开设有凹槽86,且凹槽86的数量有四个,滚轴85的下方且位于分料箱81的底端内壁固定连接有下料板87,将测试过的紧固件放入相应的分料箱81中落入滚轴85内部的凹槽86中,滚轴85在转动时将紧固件移动到分料箱81的下方,使加工好的紧固件通过下料板87落到传输带12的上方,这样的设计使紧固件能够均匀下料,避免紧固件在传输过程中堆积在一起。

26.本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置的工作原理如下:

27.第一步:首先将汽车紧固紧固件放入限位槽32的内部,使两个弹簧35带动两个顶块36抵住紧固件的一侧,然后转动摇把带动螺杆38在支撑板37的内部旋转,从而使螺杆38推动活动板39在限位槽32的内壁滑动将紧固件的另一侧挤压,从而对紧固件进行位置固定,这样能够对紧固件进行稳定夹持,启动第二电机转动输出轴带动转盘31在工作台2的上表面转动,将相应的限位槽32转动道检测头6的正下方启动液压缸4带动固定板5向下移动使检测头6对紧固件进行硬度检测,这样的设计是为了使测试装置能够对多个紧固件进行固定限位,避免在进行硬度测试由于压力过大造成紧固件崩裂的情况,有效地提高了测试装置的安全性;

28.第二步:将测试过的紧固件放入相应的分料箱81中落入滚轴85内部的凹槽86中,

启动第三电机82转动输出轴带动驱动齿轮83旋转从而使传动齿轮84转动轴杆带动滚轴85在分料箱81的内部旋转,从而使加工好的紧固件通过下料板87落到传输带12的上方,这样的设计使紧固件能够均匀下料,避免紧固件在传输过程中堆积在一起;

29.第三步:启动第一电机9转动输出轴带动转轴10转动进入带动三个传输带12对紧固件进行输送,这样的设计是为了将不同的紧固件分类输送。

30.与相关技术相比较,本实用新型提供的一种汽车紧固件智能装配加工用硬度测试装置具有如下有益效果:

31.本测试装置增设有定位机构3和下料机构8,使两个弹簧35带动两个顶块36抵住紧固件的一侧,使螺杆38推动活动板39再限位槽32的内壁滑动将紧固件的另一侧挤压,这样能够对紧固件进行稳定夹持,为了使测试装置能够对多个紧固件进行固定限位,有效地提高了测试装置的安全性,并且紧固件放入相应的分料箱81中落入滚轴85内部的凹槽86中,第三电机82转动输出轴带动驱动齿轮83旋转从而使传动齿轮84转动轴杆带动滚轴85在分料箱81的内部旋转,从而使加工好的紧固件通过下料板87落到传输带12的上方,这样的设计使紧固件能够均匀下料,避免紧固件产生堆积。

32.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1