一种测定高压天然气析蜡条件的装置

1.本实用新型涉及于气田开发领域,尤其涉及一种测定高压天然气析蜡条件的装置。

背景技术:

2.天然气作为清洁能源在能源消费结构中的比例持续提高,近年来国内天然气的需求量也急剧攀升。到2020年,塔里木油田公司天然气年产量将达到300

×

108m3/a,大北气田是塔里木油田的重要产气区,所产天然气的气质组分中含有较多高碳的蜡成分,给天然气的处理过程造成了一定的困难。2014年大北天然气处理厂投产,在气井井口和脱水脱烃装置中,由于温度降低,天然气中所含重组分蜡析出,给生产造成严重影响,确定天然气析蜡温压条件已成为含蜡天然气开采工艺中的重要组成部分。

技术实现要素:

3.基于上述背景技术问题,本实用新型的目的是提供一种测定高压天然气析蜡条件的装置,本实用新型采用如下技术方案:

4.本实用新型提供了一种测定高压天然气析蜡条件的装置,包括高压反应釜,所述高压反应釜通过天然气流入通道与天然气配样压送装置连接,所述高压反应釜的底部设置有搅拌装置,顶部设置有导冷作用的双层高压管,所述双层高压管的下端插入到所述高压反应釜内,所述高压反应釜在所述双层高压管下端的两侧均设置有视窗口,两个所述视窗口中均设置有蓝宝石玻璃块,所述蓝宝石玻璃块与所述视窗口的内壁密封连接,其中一个所述蓝宝石玻璃块的外侧设置有高倍物镜摄像头,另外一个所述蓝宝石玻璃块的外侧设置有冷光源;

5.所述双层高压管包括套设在一起外高压管和内高压管,所述外高压管的两端均为封闭结构,所述外高压管在位于所述高压反应釜外部的管段上通过冷液输出管线与循环制冷水浴系统连接,所述内高压管的两端均为开口结构,所述内高压管的下端口靠近所述外高压管的底部,所述内高压管的上端口贯穿所述外高压管后通过冷液输入管线与所述循环制冷水浴系统连接。

6.优选的,所述高压反应釜包括釜体和顶盖,所述顶盖通过螺栓固定在所述釜体上,所述釜体的顶部设置有与所述双层高压管下端配合的插接通道,所述双层高压管通过第一密封圈与所述插接通道密封连接,所述视窗口设置在所述釜体上并且位于所述插接通道的两侧。

7.优选的,所述蓝宝石玻璃块通过第二密封圈与所述视窗口密封连接,所述蓝宝石玻璃块的外侧设置有中部带有圆孔的密封活塞,所述密封活塞与所述视窗口内壁螺纹连接。

8.优选的,所述天然气配样压送装置包括配样器,所述配样器中设置有活塞,所述配样器的一端通过管道与高压驱替泵连接,另一端与所述天然气流入通道连接,所述天然气

流入通道上设置有阀门和压力传感器。

9.优选的,所述双层高压管的外侧设置有保温层。

10.优选的,所述高压反应釜的外侧设置有加热套。

11.优选的,所述搅拌装置为磁力搅拌器。

12.优选的,所述高倍物镜摄像头通过数据线与电脑连接。

13.与现有技术相比,本实用新型的有益技术效果:

14.本实用新型在实验室中模拟真实现场工况对天然气析蜡温压条件进行测定,测定条件更加真实有效,同时本实用新型采用带高倍物镜摄像系统针对特定区域观测来确定天然气中的初始蜡沉积条件,测试精度更高;本实用新型结构合理,操作灵活性高,为气藏开发及后续储运提供重要技术支持。

附图说明

15.下面结合附图说明对本实用新型作进一步说明。

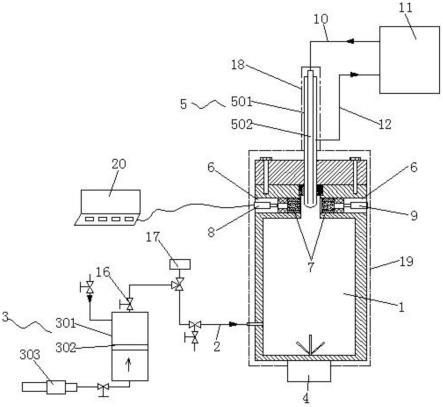

16.图1为本实用新型测定高压天然气析蜡条件的装置的结构示意图;

17.图2为本实用新型测定高压天然气析蜡条件的装置的局部结构示意图。

18.附图标记说明:1、高压反应釜;101、釜体;102、顶盖;103、插接通道;2、天然气流入通道;3、天然气配样压送装置;4、搅拌装置;5、双层高压管;501、外高压管;502、内高压管;6、视窗口;7、蓝宝石玻璃块;8、高倍物镜摄像头;9、冷光源;10、冷液输出管线;11、循环制冷水浴系统;12、冷液输入管线;13、第一密封圈;14、第二密封圈;15、密封活塞;16、阀门;17、压力传感器;18、保温层;19、加热套;20、电脑。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

21.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1和2所示,本实施例中公开了一种测定高压天然气析蜡条件的装置,包括高压反应釜1,高压反应釜1通过天然气流入通道2与天然气配样压送装置3连接,高压反应釜1的底部设置有搅拌装置4,顶部设置有导冷作用的双层高压管5,双层高压管5的下端插入到高压反应釜1内,高压反应釜1在双层高压管5下端的两侧均设置有视窗口6,两个视窗口6中均设置有蓝宝石玻璃块7,蓝宝石玻璃块7与视窗口6的内壁密封连接,其中一个蓝宝石玻璃

块7的外侧设置有高倍物镜摄像头8,高倍物镜摄像头8通过数据线与电脑20连接,另外一个蓝宝石玻璃块7的外侧设置有冷光源9。

23.双层高压管5包括套设在一起外高压管501和内高压管502,外高压管501的两端均为封闭结构,外高压管501在位于高压反应釜1外部的管段上通过冷液输出管线10与循环制冷水浴系统11连接,内高压管502的两端均为开口结构,内高压管502的下端口靠近外高压管501的底部,内高压管502的上端口贯穿外高压管501后通过冷液输入管线12与循环制冷水浴系统11连接。

24.在本实施例中,高压反应釜1包括釜体101和顶盖102,顶盖102通过螺栓固定在釜体101上,顶盖102与双层高压管5固定连接。釜体101的顶部设置有与双层高压管5下端配合的插接通道103,双层高压管5通过第一密封圈13与插接通道103密封连接,视窗口6设置在釜体101上并且位于插接通道103的两侧。

25.在本实施例中,蓝宝石玻璃块7通过第二密封圈14与视窗口6密封连接,蓝宝石玻璃块7的外侧设置有中部带有圆孔的密封活塞15,密封活塞15与视窗口6内壁螺纹连接。

26.天然气配样压送装置3可以将采集到的天然气样品压送到高压反应釜1内,并在压送过程中维持天然气压力。在本实施例中,天然气配样压送装置3包括配样器301,配样器301中设置有活塞302,活塞302将配样器301内部空间分隔为上部的天然气样品存储区和下部的液压油介质区。

27.配样器301的上端与天然气流入通道2连接,天然气流入通道2上设置有阀门16和压力传感器17。配样器301的下端通过管道与高压驱替泵303连接,高压驱替泵303通过向液压油介质区中注入液压油从而实现对活塞302的推动,通过推动活塞进而实现控制天然气样品存储区中天然气的压力。配样器301在与天然气样品存储区向对应的位置设置有天燃气样品添加口。

28.在本实施例中,双层高压管5的外侧设置有保温层18,高压反应釜1的外侧设置有加热套19,搅拌装置4为磁力搅拌器。

29.在本实施例中,高压反应釜1以及配样器301的天然气样品存储区内均设置有温度传感器,温度传感器、阀门16、压力传感器17和均高压驱替泵303通过数据线与电脑20连接,由电脑对各功能部件进行控制。

30.本实施例中公开了一种测定高压天然气析蜡条件的方法,包括以下步骤:

31.步骤一,获取天然气样品:

32.对于干气和湿气藏,在夏季高温环境条件下在井口取高压天然气样品,在实验室将天然气样品转入配样器301中。

33.对于凝析气藏,在夏季高温环境条件下在地面分离器取得伴生气和凝析油,依据标准“gbt26981-2020,油气藏流体物性分析方法”,将从现场取得的脱气油和伴生气按照比例注入配样器301中,在配样器301中配制储层凝析气样品;

34.步骤二,天然气样品温度和压力的设定;

35.设定配样器301的初始工作温度和压力,需要说明的是:配样器301中天然气样品的压力通过高压驱替泵303控制。配样器301的外部设置有加热件,配样器301中天然气样品的温度通过配样器301外部的加热件控制;设定高压反应釜1的初始工作温度,高压反应釜1的温度通过控制加热套19控制。

36.针对于井筒中出现蜡沉积的天然气藏,配样器301和高压反应釜1初始工作温度设定为气藏储层温度,配样器301中天然气压力设定为气藏储层压力;针对于井筒中没有蜡沉积而地面输气管线或低温脱水脱烃装置中出现蜡沉积的天然气气藏,配样器301和高压反应釜1初始工作温度设定为井口采出天然气温度,配样器301中天然气压力设定为井口采出天然气压力。

37.步骤三,向高压反应釜中注入天然气样品测定蜡析出条件:

38.天然气流入通道2上安装有一个三通,通过该三通可对高压反应釜1进行抽真空处理,抽真空完毕后对抽真空口进行关闭,然后向高压反应釜1中注入待测天然气样品,天然气样品注入过程通过控制高压驱替泵303确保配样器301内天然气样品压力维持在设定值,天然气样品压力大小通过压力传感器17监控;待高压反应釜1内温度和压力稳定后,关闭天然气流入通道2上的阀门16,启动搅拌装置4进行搅拌,并开启循环制冷水浴系统11,让制冷液在双层高压管5内循环,循环制冷水浴系统11的初始工作温度设定比高压反应釜1的设定温度低δt1℃,在本实施例中,δt1为2℃。待循环制冷水浴系统11稳定工作一段时间后,通过高倍物镜摄像头8观测双层高压管5下端外表面上边是否有相变发生。需要说明的是,关闭天然气流入通道2上的阀门16后,高压反应釜1内天然气是压力为步骤二中的初始设定压力。由于双层高压管5在釜内的体积很小,高压反应釜1有加热套19控温,且析出的蜡很少,只要高压反应釜1稳定,内部天然气压力基本不变。

39.如果此时双层高压管5内部制冷液温度达到甚至低于天然气中蜡质组分的析出温度时,这些蜡质组分就会在双层高压管5底端外表面沉积,对应的循环制冷水浴系统11的工作温度t和高压反应釜1内压力p,即为该组实验所得目标天然气的蜡析出条件(t,p)。高压反应釜1内的压力p为步骤二中的初始设定压力。

40.如果双层高压管5底端外表面没有烃类组分析出,说明制冷液温度太高,这时以δt2℃为梯度,在本实施例中,δt2为2℃。逐级降低循环制冷水浴系统11工作温度,每个温度下稳定工作一段时间,直至双层高压管5底端外表面上出现了烃类流体相变。

41.若是实验过程如果发现双层高压管5底端外表面上初始析出的蜡质组分是液相而不是固相,此时以δt3℃为梯度进一步降低循环制冷水浴系统11的温度,直至液相转变为固相,对应的温度才是蜡析出温度;在本实施例中,δt3为0.2℃。

42.在实验过程中一直开启高压反应釜1内的搅拌装置4,让天然气流体在高压反应釜1内流动,这样天然气中所有蜡质组分都有机会与双层高压管5底端接触,使得天然气中蜡质组分开始析出时就能在双层高压管5底端出现足够多的沉积,更容易被发现,提供测试结果的精度。

43.步骤四,改变天然气初始压力,测得一条天然气析蜡条件温-压线。

44.以3~5mpa为压力梯度降低配样器301和高压反应釜1中初始工作压力,重复步骤(3)至(7),测得一条天然气在不同压力下达到析蜡温度的析蜡条件温-压线,直至高压反应釜1中初始工作压力低于现场天然气低温处理装置工作压力。基于所得的析蜡温-压线,就可以得出所测天然气在不同压力下,与之相对应的蜡析温度。

45.实验完成后泄压,将天然气排出清洗整套装置待用。

46.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新

型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1