一种高压立式阀门试压机的制作方法

1.本实用新型涉及阀门试压技术领域,特别涉及一种高压立式阀门试压机。

背景技术:

2.阀门试压机集机电、液压、试压、液体介质贮存循环使用于一体,具有功能完善、性能稳定、自动化程度高等特点。广泛用于公称通径dnl 5-1000mm的直通式法兰及螺纹连接各类高、中、低压阀门的强度、密封和泄漏量等各项性能测试。

3.现有的高压立式阀门试压机只能对单独的阀门进行测压,导致在对检测后的阀门进行装拆时,试压装置无法工作,降低了试压效率。

4.因此,有必要提供一种高压立式阀门试压机解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种高压立式阀门试压机,以解决上述背景技术中现有的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种高压立式阀门试压机,包括底座和设置在底座顶部一侧的底箱,所述底箱的上方设置有阀门试压主体,底箱的顶部中心设置有回形框架,底座顶部的另一侧设置有控制器,回形框架的顶部设置有安装组件,安装组件包括安装在底箱顶部中心的驱动电机,驱动电机的输出端传动连接有腰形板,腰形板位于回形框架的顶部,腰形板外壁的两端对称固定连接有凸块,回形框架顶部的右侧中心固定连接有定位块,腰形板顶部的左右两端均横向对称设置有固定架,两个固定架的顶部共同连接有置物板,置物板的顶部中心设置有定位座。

7.进一步的,两个所述置物板的顶部均设置有夹持组件,夹持组件包括横向对称设置在置物板顶部靠近边缘处的支架,且支架沿着置物板的外壁呈环形布置,两个支架之间转动连接有双向螺杆,置物板的顶部对应双向螺杆正下方的位置横向对称开设有条形孔,双向螺杆的外壁对称螺纹配合有工形滑块,两个工形滑块的中部分别滑动配合在两个条形孔内。

8.进一步的,两个所述工形滑块的顶部中心均设置有圆杆,两个圆杆的外壁均活动套设有推杆,两个推杆呈上下布置,两个推杆侧壁远离圆杆的一端共同活动套设有销轴。

9.进一步的,所述销轴外壁的中部固定套设有支撑盘,支撑盘位于两个推杆之间,销轴外壁的两端均固定套设有挤压辊,两个挤压辊的外壁均固定套设有橡胶套。

10.进一步的,所述腰形板的顶部对应两个置物板的位置均设置有升降组件,升降组件包括固定连接在支架底部的连接柱,多个连接柱的底端均滑动贯穿置物板的底端,且相靠近的两个连接柱底端共同固定连接有弧形板,多个弧形板的相对侧均设置有连接板,多个连接板的相对侧共同固定连接有圆板,圆板的底端固定连接有电动推杆,电动推杆的底端固定在腰形板的顶部。

11.进一步的,所述弧形板的顶部对应条形孔的位置开设有t形槽,多个工形滑块的底

端均滑动配合在对应的t形槽内,弧形板的顶部中心与置物板的侧壁共同开设有升降槽,双向螺杆外壁的中心对称固定套设有套筒,双向螺杆的外壁中心固定连接有牵引绳,牵引绳位于两个套筒之间,牵引绳远离双向螺杆的一端贯穿两个升降槽并固定连接在腰形板的顶部。

12.本实用新型所述的一种高压立式阀门试压机,通过安装组件对腰形板的位置进行校准,使得腰形板转动的角度更加精准,从而提高了阀门的试压精度,通过夹持组件与升降组件之间的配合完成对待检测阀门的夹持固定,试压过程中,可在另外一侧的置物板进行上料,待一个阀门试压完成后,使腰形板旋转270

°

,从而对另一个阀门进行试压,通过在腰形板上设置多个置物板,使得能够同时对多个阀门进行依次连续试压,提高了定型效率,便于使用。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

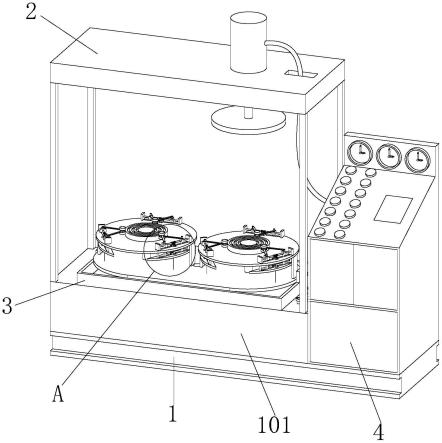

14.图1是本实用新型的立体图。

15.图2是本实用新型的局部俯视图。

16.图3是本实用新型中固定架与置物板的仰视图。

17.图4是本实用新型图1中a区域的放大示意图。

18.图5是本实用新型中夹持组件与升降组件的立体图。

19.图中:1、底座;101、底箱;2、阀门试压主体;3、回形框架;4、控制器;5、安装组件;501、转轴;5011、腰形板;502、凸块;503、定位块;504、固定架;505、置物板;506、定位座;6、夹持组件;601、支架;602、双向螺杆;603、条形孔;604、工形滑块;605、圆杆;606、推杆;607、支撑盘;608、挤压辊;609、橡胶套;7、升降组件;701、连接柱;702、弧形板;703、连接板;704、圆板;705、电动推杆;706、t形槽;707、升降槽;708、套筒;709、牵引绳;710、弹簧。

具体实施方式

20.请参阅图1-5,一种高压立式阀门试压机,包括底座1和设置在底座1顶部一侧的底箱101,底箱101的上方设置有阀门试压主体2,底箱101的顶部中心设置有回形框架3,底座1顶部的另一侧设置有控制器4,回形框架3的顶部设置有安装组件5,安装组件5包括安装在底箱101顶部中心的驱动电机(图中未示出),驱动电机的输出端传动连接有腰形板5011,腰形板5011位于回形框架3的顶部,腰形板5011外壁的两端对称固定连接有凸块502,回形框架3顶部的右侧中心固定连接有定位块503,定位块503的后端与其中一个凸块502的前端相接触,当驱动电机带动转轴501与腰形板5011逆时针转动270

°

时,另一个凸块502的后端与定位块503的前端相接触,通过凸块502与定位块503之间的配合对腰形板5011的位置进行校准,使得腰形板5011转动的角度更加精准,从而提高了阀门的试压精度,腰形板5011顶部的左右两端均横向对称设置有固定架504,两个固定架504的顶部共同连接有置物板505,置物板505的顶部中心设置有定位座506,便于对待检测的阀门进行安装,两个置物板505的顶部均设置有夹持组件6,夹持组件6包括横向对称设置在置物板505顶部靠近边缘处的支架601,且支架601沿着置物板505的外壁呈环形布置,两个支架601之间转动连接有双向螺杆602,置物板505的顶部对应双向螺杆602正下方的位置横向对称开设有条形孔603,两个条

形孔603之间存在间距,且两个定位块503位于两个支架601之间,双向螺杆602的外壁对称螺纹配合有工形滑块604,两个工形滑块604的中部分别滑动配合在两个条形孔603内,两个工形滑块604的顶部中心均设置有圆杆605,两个圆杆605的外壁均活动套设有推杆606,两个推杆606呈上下布置,两个推杆606侧壁远离圆杆605的一端共同活动套设有销轴(图中未示出),销轴外壁的中部固定套设有支撑盘607,支撑盘607位于两个推杆606之间,销轴外壁的两端均固定套设有挤压辊608,两个推杆606位于两个挤压辊608之间,两个挤压辊608的外壁均固定套设有橡胶套609,橡胶套609的设置增加了挤压辊608对待检测阀门的摩擦力,进一步提高了挤压辊608对待检测阀门夹持的稳定性。

21.腰形板5011的顶部对应两个置物板505的位置均设置有升降组件7,升降组件7包括固定连接在支架601底部的连接柱701,多个连接柱701的底端均滑动贯穿置物板505的底端,且相靠近的两个连接柱701底端共同固定连接有弧形板702,多个弧形板702的相对侧均设置有连接板703,多个连接板703的相对侧共同固定连接有圆板704,圆板704的底端固定连接有电动推杆705,电动推杆705的底端固定在腰形板5011的顶部,弧形板702的顶部对应条形孔603的位置开设有t形槽706,多个工形滑块604的底端均滑动配合在对应的t形槽706内,弧形板702的顶部中心与置物板505的侧壁共同开设有升降槽707,双向螺杆602外壁的中心对称固定套设有套筒708,双向螺杆602的外壁中心固定连接有牵引绳709,牵引绳709位于两个套筒708之间,牵引绳709远离双向螺杆602的一端贯穿两个升降槽707并固定连接在腰形板5011的顶部。

22.工作原理:将两个待检测的阀门分别放置在两个置物板505顶部,启动电动推杆705,使其带动多个弧形板702上升,弧形板702带动夹持组件6同步向上移动,此时牵引绳709逐渐伸长,弹簧710卷绕在双向螺杆602的外壁上,双向螺杆602在牵引绳709的拉扯下发生转动,两个工形滑块604在双向螺杆602的螺纹驱动和条形孔603、t形槽706的导向作用下进行双向移动,多个挤压辊608在推杆606的和工形滑块604的作用下向置物板505的中心靠近,完成对待检测阀门的夹持,启动阀门试压主体2和控制器4工作对右侧待检测的阀门进行试压,待右侧待检测的阀门试压完成后,启动驱动电机,定位块503的后端与其中一个凸块502的前端相接触,当驱动电机带动转轴501与腰形板5011逆时针转动270

°

时,另一个凸块502的后端与定位块503的前端相接触,通过凸块502与定位块503之间的配合对腰形板5011的位置进行校准,使得腰形板5011转动的角度更加精准,从而提高了阀门的试压精度,此时可对左侧试压后的阀门进行拆卸,启动电动推杆705,使其带动多个弧形板702下降,弧形板702带动夹持组件6同步向下移动,此时牵引绳709逐渐缩短,双向螺杆602在弹簧710的弹性力作用下转动并回复原位,双向螺杆602对牵引绳709进行收卷,两个工形滑块604在双向螺杆602的螺纹驱动和条形孔603、t形槽706的导向作用下进行双背移动,多个挤压辊608在推杆606的和工形滑块604的作用下向置物板505的中心远离,完成对待检测阀门的拆卸,拆卸的同时,通过阀门试压主体2和控制器4工作对另一组待检测的阀门进行试压,如此往复,在试压过程中,可在另外一侧的置物板505进行上料,待一个阀门试压完成后,使腰形板5011旋转270

°

,从而对另一个阀门进行试压,通过在腰形板5011上设置多个置物板505,使得能够同时对多个阀门进行依次连续试压,提高了定型效率,便于使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1