多介质换热器测试平台的制作方法

1.本实用新型涉及一种热力性能测试装置技术领域,尤其是涉及一种可移动式多介质换热器测试平台。

背景技术:

2.换热器作为一种传统高效的传热设备,被广泛应用于新一代核能、石油化工、太阳能发电和过程传热等领域,其对提高生产效率、降低生产成本,节能减排,以及实现行业经济效益和社会效益的最大化具有重要作用,目前常见的换热器类型包括管壳式换热器、套管式换热器、蛇形盘管换热器、列管换热器、印刷电路板式换热器等。

3.换热器中冷热介质的选择也是多样的,而熔盐作为熔盐换热器的传热介质是一种新型的传蓄热流体,现阶段对熔盐传热机理和熔盐换热器强化传热性能还缺乏全面深刻的认识;其次,高温熔盐换热器结构种类繁多、布置形式各异,导致其传热性能差异较大,而传统的换热器设计过程、理论计算方法和模拟分析手段是否适用于高温熔盐换热器还有待进一步实验验证,特别是对高熔点盐熔盐换热器的结构热设计及动态运行特性还有待进一步探索,另外,对于生产过程中常见的换热介质,例如油、水、氦气、空气等各自的换热性能和运行特性均需要全面的认识和探索。目前尚未出现可以测试多种介质组合下的换热器性能台架,另外不同换热器的性能测试需要现场连接安装,搭建固定的实验台架,安装搭建工期时间长,耗资大。在现有技术中,存在现场安装换热器测试系统费用大,而且更换介质组件不方便等问题,同时使得测试效率低,工期较长。

4.因此,需要提供一种新的多介质换热器测试平台,以克服上述缺陷。

技术实现要素:

5.本实用新型提供一种用途广泛,方便搭建的多介质换热器测试平台。

6.具体地,本实用新型是通过如下技术方案实现的:一种多介质换热器测试平台,包括箱体及设置在所述箱体内的换热器、换热模块、制冷模块及数据采集模块,其中所述换热模块、所述制冷模块分别与所述换热器通过可拆装的管道系统相互连通,所述数据采集模块与所述换热模块、所述制冷模块分别连接以采集数据;所述换热模块包括可替换使用的熔盐测试回路和油水测试回路;所述制冷模块包括两种可替换使用的气测试回路和水测试回路。

7.在优选的实施方式中,所述箱体设有保温层。

8.在优选的实施方式中,所述箱体在其侧面设有箱门。

9.在优选的实施方式中,所述管道系统设有保温层。

10.在优选的实施方式中,所述油水测试回路包括第一阀门、泵、油水共用的油水储罐及第一加热器。

11.在优选的实施方式中,所述气测试回路包括多个第二阀门、风机、气储罐、水冷器及第二加热器,所述水测试回路包括多个第二阀门、水泵、水储罐、水冷器及第二加热器,其

中所述气测试回路及所述水测试回路中的所述水冷器、所述第二加热器及至少一个第二所述阀门为共用。

12.在优选的实施方式中,所述熔盐测试回路包括第三阀门、熔盐泵、熔盐储罐及加热器,所述熔盐储罐设有保温层。

13.在优选的实施方式中,所述管道系统中的接口处采用螺纹、法兰或沟槽连接。

14.在优选的实施方式中,所述数据采集模块包括连接在上述各个测试回路中的温度表、压力表及流量表。

15.与现有技术相比,本实用新型具有如下有益效果:本实用新型多介质换热器测试平台,包括多个测试回路,用户可依据需求选择相应的回路工作,具有较高的兼容性,可实现不同介质的测试组合,可跟车行走随地测量,节省较多运输成本,提高换热器测试的效率,以解决现有技术中存在的现场安装和更换介质组件不便的技术问题。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本实用新型。

附图说明

17.图1为根据本实用新型实施例的一种多介质换热器测试平台的可移动示例图。

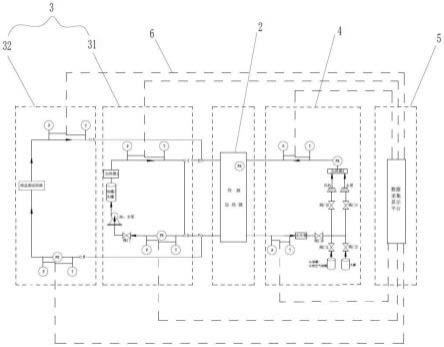

18.图2为多介质换热器测试平台的整体回路示意图。

19.图3为使用油水测试回路及气测试回路时的示意图。

20.图4为使用油水测试回路及水测试回路时的示意图。

21.图5为使用熔盐测试回路及气测试回路时的示意图。

22.附图标记说明:

23.箱体1、换热器2、换热模块3、油水测试回路31、第一阀门311、泵312、油水储罐313、第一加热器314、熔盐测试回路32、第三阀门321、熔盐泵322、熔盐储罐323、第三加热器324、制冷模块4、气测试回路4a、水测试回路4b、第二阀门41、风机42、气储罐43、水冷器44、第二加热器45、水泵46、水储罐47、数据采集模块5、管道系统6。

具体实施方式

24.这里将详细地对示例性实施方式进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施方式中所描述的实施方式并不代表与本实用新型相一致的所有实施方式。相反,它们仅是与本实用新型的一些方面相一致装置、系统、设备和方法的例子。

25.参考图1及图2所示,根据本实用新型实施例的一种多介质换热器测试平台,包括箱体1及设置在箱体1内的换热器2、换热模块3、制冷模块4及数据采集模块5,其中换热模块3、制冷模块4分别与换热器2通过管道系统6相互连通,数据采集模块5与换热模块3、制冷模块4分别连接以采集数据。

26.本实用新型多介质换热器测试平台的换热模块3及制冷模块4包括多个测试回路,其中换热模块3包括两种可替换的测试回路:油水测试回路31和熔盐测试回路32,熔盐测试回路32可检测熔盐介质,油水测试回路31可检测油介质和水介质。制冷模块4包括气测试回路4a及水测试回路4b,可分别检测气介质及水介质,其中气介质又可包括空气介质及氦气

介质。管道系统6包括可拆装的多个管道,可依据需求组装连接,用户可依据换热器2的介质选择相应测试回路。

27.本实用新型多介质换热器测试平台,具有较高的兼容性,可实现不同介质的测试组合,例如熔盐-氦气、熔盐-空气、熔盐-水、导热油-水、导热油-空气、水-水、水-空气等多种介质测试的工况,得到更全面的换热器2的参数。箱体1采用可撬装式,可移动,可随车行走,运输方式可以使卡车,也可以替换为飞机、火车、轮船等其他运输方式。所有的设备均安装在箱体1内,实现快捷方便的跟车行走随地测量,节省较多运输成本,提高换热器2测试的效率,以解决现有技术中存在的现场安装和更换介质组件不便的技术问题。

28.箱体1设有保温层(未图示),减少外部环境对换热器2检测的影响。箱体1在其侧面设有箱门(未图示),可方便操作。

29.继续参考图2所示,管道系统6中用于熔盐测试回路32的管道设有接口a及接口b,管道系统6中用于油水测试回路31的管道设有接口c及接口e,管道系统6中用于换热器2的管道设有接口e及接口f。根据需要选择相应的接口连接。

30.参考图3及图4所示,参考图3,换热模块3的油水测试回路31包括第一阀门311、泵312、油水共用的油水储罐313及第一加热器314,使用油水测试回路31时,则分别连接接口c和接口e,以及接口d和接口f,通过第一阀门311控制油水测试回路31的通断。油水测试回路31为油和水共用的回路,测试油时在油水储罐313内装入油,测试水时在油水储罐313内装入水,油水替换时需要清洗油水储罐313及管道系统6。

31.制冷模块4的气测试回路4a包括多个第二阀门41、风机42、气储罐43、水冷器44及第二加热器45;水测试回路4b包括多个第二阀门41、水泵46、水储罐47、水冷器44及第二加热器45,其中气测试回路4a及水测试回路4b中的水冷器44、第二加热器45及至少一个第二阀门41为共用设备,通过可拆装的管道系统6将上述设备组合成气测试回路4a或水测试回路4b,并与换热器2连接。

32.换热器2的介质为气时,选择气测试回路4a工作,换热器2的介质为水时,选择水测试回路4b工作。气介质为空气时,气储罐43内装的是压缩空气,介质为氦气时,气储罐43内装的是压缩氦气。

33.参考图5,换热模块3的熔盐测试回路32包括第三阀门321、熔盐泵322、熔盐储罐323及第三加热器324,熔盐储罐323内装的是熔盐。此外,熔盐储罐323设有保温层(未图示)。使用熔盐测试回路32,分别连接接口a和接口e,以及接口b和接口f,通过第三阀门321控制熔盐测试回路32的通断。

34.上述各个接口a、b、c、d、e、f的形式可以是螺纹、法兰或沟槽等均可。另外,根据接口和主管道的尺寸,必要时接口处可以增加变径连接的接管等。

35.数据采集模块5包括连接在上述各个测试回路中的管道系统6上的温度表、压力表及流量表,其中图2中的t表述温度表,p表示压力表,fr表示流量表。数据采集模块5可测量及采集数据,反馈测试结果。

36.多介质换热器测试平台还包括控制装置(未图示)以及温控装置(未图示),控制装置(未图示)可以设置在箱体1内,用于控制各种泵的启动和停止。

37.以上仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保

护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1