真空塞孔印刷机对位用的测量装置的制作方法

1.本实用新型涉及丝网印刷技术领域,特别是涉及一种真空塞孔印刷机对位用的测量装置。

背景技术:

2.参见中国专利号cn113352734b,本发明人设计了一种塞孔印刷装置。

3.在此基础上,为了调整印刷台板与印刷网版的位置的重合度,发明人采用一种对位方法,该对位方法包括如下步骤:s0、将电路板放置在印刷台板的台面上;s1、在电路板进行油墨印刷后,拍摄电路板在其第一区域内的塞孔、油墨孔情况以获得第一图像;s2、通过第一图像中的塞孔位置及相对应的油墨孔位置来计算塞孔与油墨孔之间的偏移量;s3、根据计算得到的偏移量来调节电路板与丝印组件之间的位置。

4.在步骤s1中,首先在电路板上选择第一拍摄点,该第一拍摄点是第一区域的中心点;然后相机移动至第一拍摄点位置的正上方,并拍摄电路板以获得第一图像。

5.为了获取第一拍摄点的坐标位置,发明人设计了一种真空塞孔印刷机对位用的测量装置。

技术实现要素:

6.基于此,本实用新型的目的在于,提供一种真空塞孔印刷机对位用的测量装置。

7.一种真空塞孔印刷机对位用的测量装置,所述测量装置包括测量尺主体,所述测量尺主体具有横边和纵边,所述横边、所述纵边分别与所述真空塞孔印刷机的导气板的两个邻边相匹配,所述测量尺主体可以覆盖电路板的一部分或者全部,所述测量尺主体在其横向方向上等间隔地设置有若干的x轴刻度实线,所述测量尺主体在其纵向方向上等间隔地设置有若干的y轴刻度实线,所述x轴刻度实线与所述y轴刻度实线相互垂直,在所述x轴刻度实线的一端设置有x轴刻度值,在所述y轴刻度实线的一端设置有y轴刻度值。

8.进一步地,在所述真空塞孔印刷机的导气板的两个邻边均设置有靠条,所述横边、所述纵边分别抵靠在两个所述靠条上。

9.进一步地,所述测量尺主体覆盖整个电路板,所述测量尺主体的大小与所述真空塞孔印刷机的导气板的大小相等。

10.进一步地,所述x轴刻度实线之间的间距为10毫米,所述y轴刻度实线之间的间距为10毫米。

11.进一步地,所述测量尺主体采用透明材质制成。

12.进一步地,所述测量尺主体采用菲林片制成。

13.进一步地,在相邻的两个所述x轴刻度实线之间设置有x轴刻度虚线,所述x轴刻度虚线位于两个所述x轴刻度实线之间的中间位置,所述x轴刻度虚线与所述x轴刻度实线相互平行;在相邻的两个所述y轴刻度实线之间设置有y轴刻度虚线,所述y轴刻度虚线位于两个所述y轴刻度实线之间的中间位置,所述y轴刻度虚线与所述y轴刻度实线相互平行。

14.进一步地,在所述测量尺主体上设置有纵向分割区、横向分割区,所述纵向分割区将若干的所述x轴刻度实线划分成两部分,所述横向分割区将若干的所述y轴刻度实线划分成两部分。

15.进一步地,在所述纵向分割区内设置有所述y轴刻度值,在所述横向分割区内设置有所述x轴刻度值。

16.进一步地,在所述x轴刻度实线的两端均设置有所述x轴刻度值,在所述y轴刻度实线的两端均设置有所述y轴刻度值。

17.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

18.图1为实施例所述的真空塞孔印刷机的结构示意图;

19.图2为实施例所述的真空塞孔印刷机的内部示意图;

20.图3为实施例所述的视觉组件的立体图;

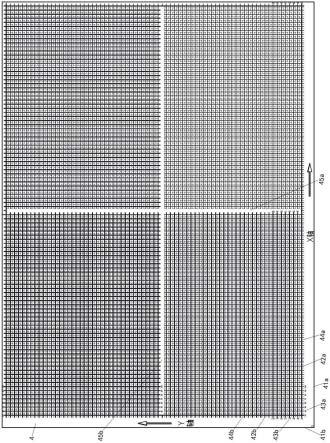

21.图4为图3中a处放大示意图;

22.图5为实施例所述的视觉组件的另一视角的立体图;

23.图6为图5中b处放大示意图;

24.图7为本实施例所述的测量装置的结构示意图;

25.图8为电路板调节前的塞孔、油墨孔的位置示意图;

26.图9为电路板第一次调节后的塞孔、油墨孔的位置示意图;

27.附图标记:

28.1、仓体;11、大真空室;12、小真空室;2、印刷台板;3、视觉组件;31、相机;32、水平移动机构;321、第一滑轨;322、第一电机;323、第一滑块;324、同步带;33、升降机构;331、第二滑轨;332、第二电机;333、第二滑块;34、角度调节机构;341、角度倾斜平台;342、角度调节座;35、第一微调机构;351、第一基座;352、第一调节槽;353、第一螺栓;36、第二微调机构;361、第二基座;362、第二调节槽;363、第二螺栓;37、光源;4、测量尺主体;41a、横边;41b、纵边;42a、x轴刻度实线;42b、y轴刻度实线;43a、x轴刻度值;43b、y轴刻度值;44a、x轴刻度虚线;44b、y轴刻度虚线;45a、纵向分割区;45b、横向分割区。

具体实施方式

29.本实施例提供一种真空塞孔印刷机与一种用于真空塞孔印刷机的对位方法。

30.参见图1至图3,该真空塞孔印刷机包括仓体1以及设置在仓体1中的印刷台板2、丝印组件(图未示)、两个视觉组件3。其中,仓体1具有大真空室11、小真空室12,小真空室12设置在大真空室11的一侧,小真空室12与大真空室11相连通,大真空室11用于印刷电路板,小真空室12用于更换电路板。印刷台板2滑移设置在仓体1内,印刷台板2在大真空室11和小真空室12之间往复移动,印刷台板2用于支撑电路板。丝印组件设置大真空室11中,丝印组件用于对电路板进行油墨印刷处理。两个视觉组件3均设置在大真空室11中,视觉组件3位于丝印组件与小真空室12之间,视觉组件3设置在大真空室11靠近小真空室12的壁面上,视觉组件3用于拍摄电路板在油墨印刷后的图像,该图像呈现电路板的塞孔分布情况及油墨孔分布情况。

31.参见图1至图6,视觉组件3包括相机31、水平移动机构32、升降机构33。其中,相机31的拍摄方向朝下。水平移动机构32用于驱动相机31在水平方向上左右移动。升降机构33用于驱动相机31在竖直方向上上下移动。

32.具体地,水平移动机构32包括第一滑轨321、第一电机322、第一滑块323、同步带324。第一滑轨321水平设置在大真空室11的内壁面上。电机驱动同步带324运动。第一滑块323滑动设置在第一滑轨321上,第一滑块323与同步带324相连接,第一滑块323用于设置升降机构33、相机31。在电机与同步带324的带动下,第一滑块323沿着第一滑轨321左右移动,从而同步带324动升降机构33、相机31在水平方向上左右移动。

33.具体地,升降机构33包括第二滑轨331、第二电机332、第二滑块333。第二滑轨331竖直设置在第一滑块323上。第二电机332设置在第一滑块323上,第二电机332的输出轴与第二滑块333螺纹连接。第二滑块333滑动设置在第二滑轨331上,第二滑块333用于设置相机31。在第二电机332的驱动下,第二滑块333沿着第二滑轨331上下移动,从而带动相机31在竖直方向上升降。

34.参见图1至图6,视觉组件3还包括角度调节机构34,角度调节机构34用于调节相机31的拍摄角度。具体地,角度调节机构34设置在第二滑块333上。角度调节机构34包括角度倾斜平台341、角度调节座342。角度倾斜平台341为现有技术,在此不再赘述其具体结构。角度倾斜平台341的底座固定安装在第二滑块333上。角度调节座342固定安装在角度倾斜平台341的工作台面上,角度调节座342用于设置相机31。通过角度倾斜平台341来调节相机31的拍摄角度。

35.参见图1至图6,视觉组件3还包括第一微调机构35,第一微调机构35设置在角度调节座342上,第一微调机构35用于调节相机31在竖直方向上的高度位置。具体地,第一微调机构35包括第一基座351,第一基座351滑移设置在角度调节座342上。在第一基座351上设置有第一调节槽352,在第一调节槽352内设置有第一螺栓353。第一螺栓353滑动设置在第一调节槽352中,第一螺栓353穿过第一调节槽352后螺栓螺纹连接在角度调节座342上。在第一调节槽352与第一螺栓353的配合下,第一基座351相对于角度调节座342做竖直方向的上下移动,从而调节相机31在竖直方向上的高度位置;待调节完成后,旋转第一螺栓353,通过第一螺栓353将第一基座351固定安装在角度调节座342上。

36.参见图1至图6,视觉组件3还包括第二微调机构36、光源37,第二微调机构36设置在角度调节座342上,第二微调机构36用于调节光源37在竖直方向上的高度位置,光源37设置在相机31的正下方。具体地,第二微调结构包括第二基座361,第二基座361滑移设置在角度调节座342上。在第二基座361上设置有第二调节槽362,在第二调节槽362内设置有第二螺栓363。第二螺栓363滑动设置在第二调节槽362中,第二螺栓363穿过第二调节槽362后螺栓螺纹连接在角度调节座342上,光源37设置在第二基座361上。在第二调节槽362与第二螺栓363的配合下,第二基座361相对于角度调节座342做竖直方向的上下移动,从而调节光源37在竖直方向上的高度位置;待调节完成后,旋转第二螺栓363,通过第二螺栓363将第二基座361固定安装在角度调节座342上。

37.另外,印刷台板2可以带动电路板相对于丝网组件的网版进行水平面的左右移动、前后移动、旋转,印刷台板2的结构可以参考中国专利号cn113352734b、cn213973080u、cn111873611b、cn111645407a,在此不再赘述。丝印组件的结构可以参考中国专利号

cn113085350a、cn112976779b、cn111873611b、cn111086318a,在此不再赘述。

38.该真空塞孔印刷机的工作过程是:首先,采用视觉组件3来拍摄电路板在油墨印刷后的图像;然后,从图像中分析得到塞孔与油墨孔之间的偏移量;最后,印刷台板2会根据偏移量来调节电路板与丝印组件之间的相对位置。

39.具体地,本实施例提供的真空塞孔印刷机采用上述的对位方法,该对位方法包括如下步骤:

40.s0、将电路板放置在印刷台板2的台面上;

41.s1、在电路板进行油墨印刷后,拍摄电路板在其第一区域内的塞孔、油墨孔情况以获得第一图像;

42.s2、通过第一图像中的塞孔位置及相对应的油墨孔位置来计算塞孔与油墨孔之间的偏移量;

43.s3、根据计算得到的偏移量来调节电路板与丝印组件之间的位置。

44.具体地,在步骤s0中,采用传统的标准销钉/定位孔的机械对位方式,即在印刷台板2上安装定位销,在电路板上设置有定位孔,将定位销插入相应的定位孔中,完成电路板与丝印组件之间的初步定位。

45.具体地,在步骤s1中,首先在电路板上选择第一拍摄点,该第一拍摄点是第一区域的中心点;然后相机31移动至第一拍摄点位置的正上方,并拍摄电路板以获得第一图像。其中,对于第一区域的选取,第一区域内的塞孔数量大于或等于2,尽可能地采集更多的塞孔,有助于提高对位精度;优选地,第一区域为塞孔数量较多的区域,即第一区域内的塞孔数量至少为5。

46.为了获取第一拍摄点的坐标位置,采用一种真空塞孔印刷机对位用的测量装置。具体地,在真空塞孔印刷机的印刷台板2的导气板的两个相邻边上均设置有靠条。参见图7,该测量装置包括测量尺主体4,测量尺主体4具有横边41a和纵边41b,横边41a与纵边41b相邻,横边41a与纵边41b相互垂直,横边41a和纵边41b分别抵靠在导气板的两个相邻边的靠条上。测量尺主体4可以覆盖电路板的一部分或者整个电路板;优选地,测量尺主体4覆盖整个电路板,并且测量尺主体4的大小与印刷台板2的导气板的大小相等。测量尺主体4在其横向方向上等间隔地设置有若干的x轴刻度实线42a,优选地,x轴刻度实线42a之间的间距为10毫米。测量尺主体4在其纵向方向上等间隔地设置有若干的y轴刻度实线42b,优选地,y轴刻度实线42b之间的间距为10毫米。x轴刻度实线42a与y轴刻度实线42b相互垂直。并且,在x轴刻度实线42a的一端设置有x轴刻度值43a,在y轴刻度实线42b的一端设置有y轴刻度值43b。

47.对上述测量装置做进一步地优化,为了方便使用者识别第一拍摄点的坐标位置,该测量尺主体4采用透明材质制成。在本实施例中,测量尺主体4采用菲林片制成。

48.对上述测量装置做进一步地优化,由于测量尺主体4较大,刻度实线之间的间距较小,所以为了方便使用者较为精准地确定第一拍摄点的坐标位置,在相邻的两个x轴刻度实线42a之间设置有x轴刻度虚线44a,x轴刻度虚线44a位于两个x轴刻度实线42a之间的中间位置,x轴刻度虚线44a与x轴刻度实线42a相互平行;在相邻的两个y轴刻度实线42b之间设置有y轴刻度虚线44b,y轴刻度虚线44b位于两个y轴刻度实线42b之间的中间位置,y轴刻度虚线44b与y轴刻度实线42b相互平行。

49.对上述测量装置做进一步地优化,由于测量尺主体4较大,刻度实线之间的间距较小,所以为了方便使用者确定第一拍摄点的坐标位置,在测量尺主体4上设置有纵向分割区45a、横向分割区45b,纵向分割区45a将若干的x轴刻度实线42a划分成两部分,横向分割区45b将若干的y轴刻度实线42b划分成两部分。并且,在纵向分割区45a内设置有y轴刻度值43b,在横向分割区45b内设置有x轴刻度值43a。

50.对上述测量装置做进一步地优化,由于测量尺主体4较大,刻度实线之间的间距较小,所以为了方便使用者确定第一拍摄点的坐标位置,在x轴刻度实线42a的两端均设置有x轴刻度值43a,在y轴刻度实线42b的两端均设置有y轴刻度值43b。

51.具体地,在步骤s2中,采用显示屏显示第一图像;然后生成第一塞孔选择圈、第一油墨孔选择圈,并显示在第一图像中;接着,使用者将第一塞孔选择圈移动至第一图像中的塞孔位置,将第一油墨孔选择圈移动至第一图像中的油墨孔位置,从而确定需要计算的塞孔及油墨孔;最后,计算第一塞孔选择圈与第一油墨孔选择圈之间的偏移量,计算得到的偏移量即认为是塞孔与相对应的油墨孔之间的位置。

52.对上述对位方法做进一步地优化,因为根据一个塞孔和一个油墨孔的对位只能控制电路板水平左右移动和水平前后移动,而不能控制电路板水平旋转,所以需要采用两个塞孔和两个油墨孔的对位来调节电路板与丝印组件之间的位置。也就是说,在步骤s1中,在电路板进行油墨印刷后,拍摄电路板在其第一区域内的塞孔、油墨孔情况以获得第一图像,同时拍摄电路板在其第二区域内的塞孔、油墨孔情况以获得第二图像,其中,第一区域与第二区域不相同。

53.对优化后的对位方法做具体地描述,在步骤s1中,首先在电路板上选择第一拍摄点、第二拍摄点,该第一拍摄点是第一区域的中心点,该第二拍摄点是第二区域的中心点;然后一个相机31移动至第一拍摄点位置的正上方,并拍摄电路板以获得第一图像,另一个相机31移动至第二拍摄点位置的正上方,并拍摄电路板以获得第二图像。其中,对于第一区域、第二区域的选取,第一区域内的塞孔数量大于或等于2,第二区域内的塞孔数量大于或等于2,尽可能地采集更多的塞孔,有助于提高对位精度;优选地,第一区域、第二区域均为塞孔数量较多的区域,即第一区域、第一区域内的塞孔数量均至少为5。

54.对优化后的对位方法做具体地描述,如图8与图9所示,在步骤s2中,采用显示屏显示第一图像、第二图像;然后在第一图像中生成并显示第一塞孔选择圈、第一油墨孔选择圈,在第二图像中生成并显示第二塞孔选择圈、第二油墨孔选择圈;接着,使用者将第一塞孔选择圈移动至第一图像中的塞孔位置,将第一油墨孔选择圈移动至第一图像中的油墨孔位置,将第二塞孔选择圈移动至第二图像中的塞孔位置,将第二油墨孔选择圈移动至第二图像中的油墨孔位置,从而确定需要计算的两个塞孔及两个油墨孔;最后,通过第一塞孔选择圈与第一油墨孔选择圈来计算水平前后移动的距离以及水平左右移动的距离,再结合第二塞孔选择圈与第二油墨孔选择圈来计算水平旋转的角度。

55.对上述对位方法做进一步地优化,在实际操作中,发明人发现只实施一次对位方法可能不能调节到位,但是若重复实施多一次对位方法,则能确保两个图像中的塞孔与油墨孔一一对准。因此,该对位方法还包括步骤s4,步骤s4是重复实施步骤s1至步骤s3至少一次。

56.对上述对位方法做进一步地优化,由于第一块电路板进行对位调整后就能确定电

路板与丝印组件之间的相对位置,后续的电路板只需要直接放置在印刷台板2上,并通过定位销和定位孔进行定位,而在后续电路板的安放过程中,可能会出现电路板放反等情况,所以该对位方法还包括步骤s5,步骤s5是待电路板与丝印组件的对位完成后,后续的电路板放置在印刷台板2上,相机31移动到第一拍摄点或第二拍摄点的正上方,相机31拍摄后续电路板在第一拍摄点或第二拍摄点处的区域,并将该区域的成像与第一区域或第二区域的成像进行比较;若该区域的成像与第一区域或第二区域的成像一致,则进行油墨印刷;若该区域的成像与第一区域或第二区域的成像不一致,则印刷台板2退回小真空室12,并进行报警提示。

57.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1