橡胶压缩永久变形测试施压装置的制作方法

1.本实用新型涉及橡胶测试技术领域,特别涉及到橡胶压缩永久变形测试施压装置。

背景技术:

2.橡胶压缩变形测试需要将橡胶块压到指定的预压缩率,通常为25%或50%。目前,预压缩是通过预压缩机构a实现的,如图1和图2所示,预压缩机构a包括支撑板1、螺栓2、第一压板3、螺母4、限位板5,在支撑板1和第一压板3上均设有通孔,其中,支撑板1上的通孔为台阶孔,螺栓2和螺母4均为4个,每个螺栓2的一端依次穿过支撑板1与第一压板3,支撑板1上的台阶对螺栓2的另一端形成限位,限位块5为两块,限位块5固定在支撑板1上之后,在限位块5与支撑板1之间形成收纳腔体6。

3.使用时,将需要压缩的橡胶b放在收纳腔体6中,操作人员通过扳手对螺母4施加扭力以推动第一压板3向橡胶b移动,第一压板3对橡胶b产生压力,在此过程中,由于操作人员每次只能对一个螺母4施加扭力,即不能同时对4个螺母施加扭力,导致第一压板3与螺母4配合的4个受力部位的推进度不能保持一致,从而引起第一压板3不平衡,造成各个方向的预压缩率不一致使橡胶b发生翘曲,测试结果的偏差大。此外,由于操作人员在对螺母4施加扭力时,需要克服橡胶b自身的作用力,这种操作不但费力,而且效率也比较低。

技术实现要素:

4.本实用新型提供一种橡胶压缩永久变形测试施压装置,本实用新型能够避免橡胶在预压缩过程中出现翘曲。

5.实现上述目的的技术方案如下:

6.橡胶压缩永久变形测试施压装置,包括:

7.底座;

8.滑轨,滑轨设置在底座上;

9.用于承载预压缩机构的滑板,滑板与滑轨滑动配合;

10.对预压缩机构中的第一压板施加压力使第一压板沿着预压缩机构轴向位移的第二压板;

11.驱动第二压板移动的动力机构,动力机构与第二压板连接。

12.采用了上述结构,本实用新型由于通过动力机构带动第二压板对第一压板形成均匀的压力,从而使橡胶获得的压力是均匀的,避免了橡胶在压缩过程中出现受力不均而产生的翘曲变形的情况。另外,这种装置不用操作人员通过扭力扳手去对抗橡胶的反作用力,在最后拧螺母变得轻松,并且还提升了工作效率。

附图说明

13.图1为现有技术中的预压缩机构的俯视图;

14.图2为现有技术中的预压缩机构的主视图;

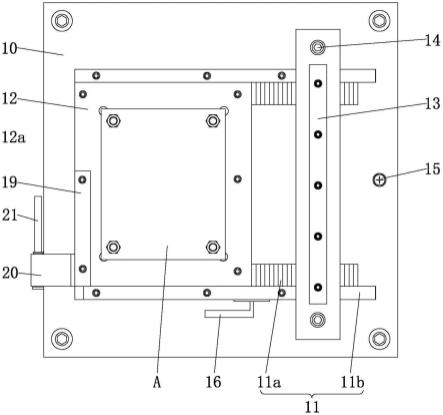

15.图3为本实用新型中的橡胶压缩永久变形测试施压装置的俯视图;

16.图4为伸缩限位组件的示意图;

17.图5为将预压缩机构与本实用新型中的橡胶压缩永久变形测试施压装置配合后的示意图;

18.附图中的标记:

19.预压缩机构a,橡胶b,支撑板1,螺栓2,第一压板3,螺母4,限位板5,收纳腔体6;

20.工作台c,底座10,滑轨11,滑轨本体11a,挡条11b,滑板12,容纳腔体12a,第二压板13,动力机构14,定位部件15,销16,挡板17,弹簧18,第一连接块19,第二连接块20,推拉手柄21。

具体实施方式

21.下面结合附图以及具体实施方式对本实用新型进行详细说明。

22.如图3至图4所示,本实用新型的橡胶压缩永久变形测试施压装置,包括底座10、滑轨11、滑板12、第二压板13、动力机构14,下面对每部分以及各部分之间的关系进行详细说明:

23.滑轨11设置在底座10上,滑轨11包括滑轨本体11a以及挡条11b,在底座10上设有凹槽,所述滑轨本体11a的一部分嵌入到底座10上的凹槽中,挡条11b位于滑轨本体11a的一侧,挡条11a的高度高于滑轨本体11a的高度。

24.滑板12用于承载预压缩机构a,滑板12与滑轨11滑动配合,本实施例中,滑板12与滑轨本体11a滑动配合,并且滑板12受到挡条11b的限制,从而挡条11b可以避免滑板12侧向滑出滑轨本体11a。对滑板12施加推力,使滑板12沿着滑轨本体11a滑动,从而滑板12带动预压缩机构a移动到对预压缩机构a进行施压的位置。

25.所述滑板12上设有容纳预压缩机构a一部分的容纳腔体12a,容纳腔体12a的位置与第二压板13的位置是对应的,将预压缩机构a装配到容纳腔体12a中,使预压缩机构a与容纳腔体12a形成间隙配合,这样避免预压缩机构a位移以及使预压缩机构a与第二压板13的位置对应。

26.第二压板13对预压缩机构中的第一压板3施加压力使第一压板3沿着预压缩机构轴向位移,当预压缩机构a移动到进行施压的位置时,即可通过第二压板13对预压缩机构a进行施压,第二压板13推动第一压板3移动,使位于预压缩机构a内的橡胶b被压缩。

27.驱动第二压板13移动的动力机构14,动力机构14与第二压板13连接。动力机构14为直线驱动器,直线驱动器可以采用液压缸、气缸等,动力机构14可以位于第二压板13的上方,也可以安装在第二压板13的下方,本实施例中,优先将动力机构14安装在第二压板13的下方。

28.优选的方式是,底座10安装在工作台c上,工作台c的高度大概为0.8-1.2米,将动力机构14布置在工作台c台面的下方,这样有助于节省安装空间,第二压板13横向跨过滑轨11并位于滑轨11的上方,动力机构14的输出端穿过工作台c的台面以及底座10后与第二压板13连接。

29.本实施例不限于上述结构,例如:

30.本实用新型的橡胶压缩永久变形测试施压装置还包括对滑动到施压位置的滑板12的第一端部形成定位的定位部件15,该定位部件15与底座10固定。承载着预压缩机构a的滑板12在外力的作用下沿着滑轨11滑动,由于需要使预压缩机构a到达的位置为最佳施压位置,因此,当滑板12移动后,滑板12的第一端部与定位部件15形成抵顶时,此时滑板12所在位置为使预压缩机构a处于最佳施压位置。

31.当滑板12与定位部件15形成抵顶后,滑板12只有第一端部获得定位,与第一端部相对的第二端部则没有获得限位,在此情况下,在施压过程中,有可能导致滑板12位移,造成对橡胶的施压不均匀。对此,本实用新型的橡胶压缩永久变形测试施压装置还包括对滑动到施压位置的滑板12的第二端部形成限位的伸缩限位组件,该伸缩限位组件安装在滑轨11上,由于第二端部与第一端部分别位于滑板12的两端,当滑板12与定位部件15形成抵顶后,再通过伸缩限位组件对滑板12的第二端部进行限位,从而使滑板12的两端均受到了限制,避免在施压过程中滑板位移。

32.本实施例中,滑轨11设有内腔体,内腔体优先设置在滑轨本体11a上,伸缩限位组件包括销16、挡板17、弹簧18,销16穿过滑轨11的内腔体,挡板17设置在销16的周面上,弹簧18位于滑轨11内腔体中,弹簧18套在销16上,弹簧18的一端与挡板17抵顶,弹簧18的另一端与滑轨11的内壁抵顶。

33.常态下,销16的限位端部在弹簧18的张力作用下穿过滑轨本体11a的内腔体暴露在滑轨本体11a的外部。使用时,对销16施加拉力,使销16的限位端部退到滑轨11的内腔体中,在此过程中,销16通过挡板17使弹簧18进一步压缩,当滑板12沿着滑轨本体11a移动,并且滑板12的第二端部刚好越过销16所在位置时,滑板12的第一端部与定位部件15抵顶,此时,释放销16,销16在弹簧18的作用力下自动回到常态的位置,即销16的限位端部在弹簧18的张力作用下穿过滑轨本体11a的内腔体暴露在滑轨本体11a的外部,从而销16对滑板12的第二端部形成限位。

34.本实用新型的橡胶压缩永久变形测试施压装置还包括用于推拉滑板12的推拉组件,推拉组件包括第一连接块19、第二连接块20、推拉手柄21,第一连接块19位于滑板12的上端面并与滑板12固定;第二连接块20与第一连接块19固定,第二连接块20的至少一部分位于滑板12的外侧;推拉手柄21与第二连接块20固定后,推拉手柄21的轴向与滑板12沿滑轨11滑动的方向垂直。

35.本实用新型的使用过程为:

36.如图5所示,将需要预压缩的橡胶b放到收纳腔体6内,使第一压板3与橡胶b的上端面形成配合后,不对螺母4施加扭力来驱动第一压板3使橡胶b压缩。将装配有橡胶b的预压缩机构a放到滑板12上的容纳腔体12a中,使使预压缩机构a与容纳腔体12a间隙配合获得定位。通过推拉手柄21对滑板12施加推力,使滑板12沿着滑轨本体11a移动,同时对销16施加拉力,使销16的限位端部退到滑轨11的内腔体中,在此过程中,销16通过挡板17使弹簧18进一步压缩,当滑板12沿着滑轨本体11a移动,并且滑板12的第二端部刚好越过销16所在位置时,滑板12的第一端部与定位部件15抵顶,此时,释放销16,销16在弹簧18的作用力下自动弹回到常态的位置,即销16的限位端部在弹簧18的张力作用下穿过滑轨本体11a的内腔体暴露在滑轨本体11a的外部,从而销16对滑板12的第二端部形成限位。此时,预压缩机构a准确地到达施压的位置,启动动力机构14工作,动力机构14带动第二压板13移动,第二压板13

将压力作用在第一压板3上,第一压板3将压力传递到橡胶b上,使橡胶b压缩,当橡胶b被压缩到需要的量时,动力机构14保持当前作用力,操作人员通过扭力板手打螺母4,使螺母4与螺栓2螺纹配合,最终使螺母4到达与第一压板3抵顶的位置,通过螺母4对第一压板3被第二压板13以及动动机构14所保持的位置进行锁定,然后解除动力机构14的动力,将滑板12拉回到初始位置,取出预压缩机构a,此时的预压缩机构a使橡胶b保持压缩状态。

37.上述过程中,由于动力机构14带动第二压板13对第一压板3形成均匀的压力,从而使橡胶b获得的压力是均匀的,避免了橡胶b在压缩过程中出现受力不均而产生的翘曲变形的情况。另外,这种装置不用操作人员通过扭力扳手去对抗橡胶b的反作用力,在最后拧螺母4变得轻松,并且还提升了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1