一种石灰石脱硫剂活性试验装置的制作方法

1.本实用新型涉及废气脱硫技术领域,尤其涉及一种石灰石脱硫剂活性试验装置。

背景技术:

2.在对大气质量造成影响的各种气态污染物中,so2烟气的数量最多,影响最广。在工业生产过程中,常常会排放so2气体,比如有色金属的冶炼、燃煤的燃烧等等。为达到环保要求,工厂在生产过程中都会对排放的气体进行脱硫处理。

3.常用的脱硫方法中,普遍采用的是利用脱硫剂对烟气中的so2进行脱除的工艺。在这种脱硫过程中,脱硫剂起到至关重要的作用,脱硫剂的利用率是影响烟气脱硫过程成本的最重要因素。石灰石来源丰富、价格低、易于运输和储存,并且与so2反应后的产物为石膏,能够作为其它生产过程的原料而被利用,是烟气脱硫工业中最常使用的脱硫剂之一。但是不同的石灰石脱硫效果相差悬殊,主要与石灰石的化学成分、地质年代、孔隙率、粒径、反应温度、钙硫比等因素有关。因此需要对不同产地的石灰石进行检测,以确认其固硫性能。

4.目前,现有的石灰石脱硫剂活性检测的装置主要包括送气装置、反应炉和烟气收集装置,通过收集反应炉中的残渣和烟气中的飞灰,测量残渣和飞灰中的硫酸钙含量,以计算石灰石脱硫剂容硫量。

5.但是,现有的石灰石脱硫剂活性检测装置都是提前将石灰石脱硫剂放置在反应炉中,并将高温的反应气体通入反应炉中,在反应过程中如要补充石灰石脱硫剂就需要停止通气并打开反应炉,操作繁琐。同时由于反应温度较高,在添料时易发生烫伤事故。

技术实现要素:

6.本实用新型的目的在于提供一种石灰石脱硫剂活性试验装置,以实现反应过程中的及时添料,且降低烫伤概率。

7.为达此目的,本实用新型采用以下技术方案:

8.一种石灰石脱硫剂活性试验装置,包括:

9.反应器,所述反应器设置有煅烧室以及连通所述煅烧室的进气管路;

10.加料组件,包括加料仓体、加料管和控制阀,所述加料仓体位于所述反应器外部上方,所述加料管的两端分别与所述加料仓体的出料口及所述煅烧室的进料口连通,所述控制阀设置于所述加料管并控制所述加料管的通断。

11.可选的,所述加料仓体上设置有体积刻度,所述体积刻度用于指示所述加料仓体中的石灰石脱硫剂体积;

12.和/或,所述加料仓体呈上大下小的漏斗状结构。

13.可选的,所述石灰石脱硫剂活性试验装置还包括集灰盒、冷却器和气固分离器,所述冷却器的一端连通于所述煅烧室,所述冷却器的另一端与所述气固分离器的进风口连接,所述集灰盒设置在所述气固分离器的排灰管下方,以收集所述气固分离器分离出的飞灰。

14.可选的,所述冷却器内设置有通气管,所述通气管的两端分别与所述煅烧室和所述气固分离器连接,所述冷却器内具有环绕所述通气管的冷却空腔,所述冷却器上开设有连通所述冷却空腔的冷却介质入口和冷却介质出口。

15.可选的,所述反应器内设置有筛网,所述筛网与所述反应器的腔底之间形成集渣室,所述筛网上设置有多个筛孔,所述筛孔连通所述煅烧室和所述集渣室。

16.可选的,所述进气管路与所述集渣室连通。

17.可选的,所述集渣室的底部设置有集渣盒,所述集渣盒的顶部设置有集渣口。

18.可选的,所述石灰石脱硫剂活性试验装置还包括空气压缩机、气体混合器和二氧化硫气体罐,所述二氧化硫气体罐及所述空气压缩机均与所述气体混合器的进气口连接,所述气体混合器的出气口与所述进气管路连接。

19.可选的,所述石灰石脱硫剂活性试验装置还包括第一气体流量计,所述第一气体流量计设置于所述空气压缩机与所述气体混合器的连通管路上;

20.和/或,所述石灰石脱硫剂活性试验装置还包括第二气体流量计,所述第二气体流量计设置于所述二氧化硫气体罐与所述气体混合器的连通管路上。

21.可选的,所述石灰石脱硫剂活性试验装置还包括预加热器,所述预加热器的一端与所述气体混合器的出气口连接,所述预加热器的另一端与所述进气管路连接。

22.本实用新型的有益效果:

23.本实用新型提供的石灰石脱硫剂活性试验装置,在煅烧室的上方设置加料仓体,并通过加料管连接加料仓体和煅烧室,通过加料管上的控制阀控制是否向煅烧室内加料,在反应过程中可以随时向煅烧室内补充石灰石催化剂,缓解现有技术中石灰石脱硫剂活性检测器在反应过程中难以及时添料及易发生烫伤事故的问题。

附图说明

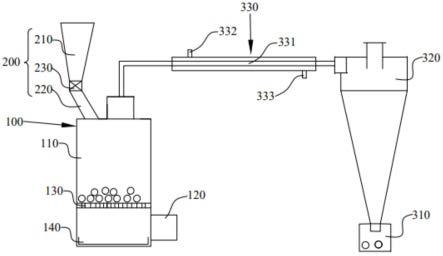

24.图1是本实用新型提供的石灰石脱硫剂活性试验装置的反应器的整体结构示意图;

25.图2是本实用新型提供的石灰石脱硫剂活性试验装置的供气部分的结构示意图。

26.图中:

27.100、反应器;110、煅烧室;120、进气管路;130、筛网;140、集渣盒;

28.200、加料组件;210、加料仓体;220、加料管;230、控制阀;

29.310、集灰盒;320、气固分离器;330、冷却器;331、通气管;332、冷却介质入口;333、冷却介质出口;

30.400、二氧化硫气体罐;410、第二气体流量计;500、空气压缩机;510、第一气体流量计;

31.600、气体混合器;700、预加热器。

具体实施方式

32.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

33.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

36.本实用新型提供的石灰石脱硫剂活性试验装置,主要用于检测石灰石固硫性能。不同产地和批次的石灰石一般具有不同的成分和结构,这就导致了其固硫性能产生了较大的差异,因此就需要检测石灰石的固硫性能。为了有效地检测石灰石在工业生产中吸收二氧化硫的效果,就需要模拟实际生产中石灰石的反应情况,即向石灰石通入高温的二氧化硫气体进行煅烧,再通过收集煅烧后的飞灰和残渣中的硫酸钙的含量,以得到石灰石脱硫剂的活性指数。

37.如图1所示,本实用新型提供的石灰石脱硫剂活性试验装置,包括:反应器100和加料组件200。反应器100设置有煅烧室110以及连通煅烧室110的进气管路120,加料组件200包括加料仓体210、加料管220和控制阀230。加料仓体210位于反应器100外部上方,加料管220的两端分别与加料仓体210的出料口及煅烧室110的进料口连通,控制阀230设置于加料管220并控制加料管220的通断。

38.本实施例提供的石灰石脱硫剂活性试验装置,加料仓体210通过加料管220与煅烧室110连通,并设置在煅烧室110的上方,就可以在加料仓体210内加入充足的石灰石催化剂,通过重力作用使石灰石催化剂通过加料管220进入煅烧室110。控制阀230设置在加料管220上,只需要转动控制阀230就可以控制加料组件200是否向煅烧室110内添加石灰石催化剂。

39.即,本实用新型提供的石灰石脱硫剂活性试验装置,在煅烧室110的上方设置加料仓体210,并通过加料管220连接加料仓体210和煅烧室110,通过加料管220上的控制阀230控制是否向煅烧室110内加料,在反应过程中可以随时向煅烧室110内补充石灰石催化剂,缓解现有技术中石灰石脱硫剂活性检测器在反应过程中难以及时添料及易发生烫伤事故的问题。

40.具体的,反应器100可以为耐高温材料制成的圆柱形燃烧炉,其材料可以为石英砂、粘土、菱镁矿、白云石等。

41.优选的,可在加料仓体210上设置体积刻度,以供试验人员清楚的计算加料仓体

210内所剩余的石灰石脱硫剂的体积,在试验中通过对比加料之前加料仓体210中的石灰石脱硫剂总量就可以得到石灰石脱硫剂的添加量,方便计算石灰石脱硫剂的脱硫指数。

42.优选的,加料仓体210可以设置成上大下小的漏斗状结构,方便石灰石脱硫剂进入加料管220中,提高加料的效率。

43.进一步的,反应器100内设置有筛网130,筛网130与反应器100的腔底之间形成集渣室,筛网130上设置有多个筛孔,筛孔连通煅烧室110和集渣室。从加料组件200中添加的石灰石脱硫剂能够从煅烧室110上方落在筛网130上进行脱硫反应。筛网130上均匀设置有多个筛孔,筛孔连通煅烧室110和集渣室,筛孔的尺寸略小于石灰石脱硫剂的尺寸,以使石灰石脱硫剂反应后的底渣能够从筛孔进入集渣室,并保证未反应的石灰石脱硫剂仍留存在煅烧室110内,方便在反应结束时收集反应后的底渣,计算石灰石脱硫剂的活性指数。

44.筛网130可以设置为与反应器100内部空腔截面相同的形状,比如圆形,并由耐高温材料制成。在反应器100的内壁上可以设置多个支撑耳,以方便将筛网130固定在反应器100的中部。

45.优选的,在集渣室的底部设置有集渣盒140,集渣盒140具体可以为圆柱形盒体。在集渣盒140的上方开有集渣口,筛孔中落下的底渣可以通过集渣口进入集渣盒140中。在试验结束后,将集渣盒140从集渣室中取出即可取得反应后的底渣,降低试验人员收集底渣的难度,同时提高试验的精度。

46.进一步的,进气管路120与集渣室连通。待反应的二氧化硫气体就可以通过进气管路120进入集渣室,并通过筛孔进入煅烧室110中与石灰石脱硫剂进行反应。由于二氧化硫气流是由下而上通过筛网130与石灰石脱硫剂进行接触,当流速达到一定程度时,石灰石脱硫剂颗粒就会彼此分离而在气流中活动,形成固体流化态,也就形成了流化床,通过流化床技术可以提高石灰石脱硫剂与二氧化硫气体的反应效率,以提高试验效率。

47.为了收集反应中的飞灰,石灰石脱硫剂活性试验装置还包括集灰组件,集灰组件包括集灰盒310、冷却器330和气固分离器320。煅烧室110的上方还设置有排气管路,冷却器330的一端通过排气管路与煅烧室110连通。冷却器330的另一端与气固分离器320的进风口连接,反应后废气和飞灰的温度经过冷却器330的冷却后进入气固分离器320。飞灰进入气固分离器320后在离心力的作用下,沿着器壁向下进入排灰管。集灰盒310设置在气固分离器320的排灰管下方,以收集气固分离器320分离出的飞灰,而反应的废气则会从气固分离器320上方的废气出口排出。反应后的飞灰通过气固分离器320与废气分离后,就进入集灰盒310中。试验人员只需在反应结束后将集灰盒310去下就可以完成对于飞灰的收集,由此方便快捷的完成了反应后飞灰的收集,为后续计算飞灰中的硫酸钙含量乃至石灰石脱硫剂的活性指数提供了方便。

48.气固分离器320具体为旋风分离器。旋风分离器是用于气固体系或者液固体系的分离的一种设备,是利用气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来。气固分离器320主要设置有一个圆锥形筒,进风口设置在圆锥形筒上段的切线方向上。气固分离器320为现有成熟结构,本实用新型气固分离器320的结构和原理不做限制及赘述。

49.优选的,冷却器330内设置有通气管331,通气管331的两端分别与煅烧室110和气固分离器320连接。具体的,冷却器330可以设置为圆柱形的金属筒,通气管331贯穿于冷却

器330的内部。在冷却器330内具有环绕通气管331的冷却空腔,冷却器330上开设有连通冷却空腔的冷却介质入口332和冷却介质出口333。本实施例中的冷却介质为水,冷却介质入口332即为进水口,冷却介质出口333即为出水口。进水口设置在冷却器330的上方,出水口设置在冷却器330的下方,冷却水从进水口进入冷却空腔内包裹住通气管331,并与通气管331中的飞灰和废气进行热量交换,随后从出水口排出,完成对于飞灰和废气的冷却降温。但可以理解的是,冷却介质也可以为其他可以实现冷却的液态介质。

50.如图2所示,石灰石脱硫剂活性试验装置还包括空气压缩机500、气体混合器600和二氧化硫气体罐400。二氧化硫气体罐400及空气压缩机500均与气体混合器600的进气口连接,气体混合器600的出气口与进气管路120连接。在二氧化硫气体和空气进入进气管路120之前通过气体混合器600将二者进行混合,以模拟实际生产时工业废气中二氧化硫的含量,提高试验的模拟度,以更加精准的评价石灰石脱硫剂的活性指数。

51.优选的,石灰石脱硫剂活性试验装置还包括第一气体流量计510和第二气体流量计410。第一气体流量计510设置于空气压缩机500与气体混合器600的连通管路上,第二气体流量计410设置于二氧化硫气体罐400与气体混合器600的连通管路上,通过第一气体流量计510和第二气体流量计410分别测量进入气体混合器600中的空气量和二氧化硫气体量,就可以得到气体混合器600中二氧化硫气体的占比。进而适当地控制空气压缩机500或二氧化硫气体罐400的阀门,精确控制气体混合器600中二氧化硫气体的占比,以保证试验的精度。

52.经过混合后的反应气体,在进入反应器100前需要进行预热。因此,石灰石脱硫剂活性试验装置还包括预加热器700,预加热器700的一端与气体混合器600的出气口连接,预加热器700的另一端与进气管路120连接。反应气体进入预加热器700后,预加热器700会对反应气体进行提前加热,以达到适宜的反应温度,提高试验的效率。

53.在本实施例中,首先会称取足够的石灰石脱硫剂置于加料组件200中,打开空气压缩机500,空气会通过气体混合器600进入预加热器700中,在预加热器700中进行加热。当空气温度达到800℃后,从进气管路120进入反应器100中,提高反应器100内温度。再打开加料组件200的控制阀230,向煅烧室110内添加石灰石脱硫剂。随后提高预加热器700的设定温度,保持煅烧室110内850℃恒温2小时,使石灰石脱硫剂完全分解成氧化钙。再打开二氧化硫空气罐的阀门,使空气和二氧化硫气体同时进入气体混合器600中,完成反应气体的混合。将混合后的反应气体通入煅烧室110内,进行2小时脱硫反应。待反应结束后,停止通入反应气体,关闭加热电源,待冷却至30℃后,从集灰盒310和集渣盒140中分别取出飞灰和底渣。分别称重并分析飞灰和底渣中的硫酸钙含量,进而计算出石灰石脱硫剂的活性指数。

54.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1