一种流体拉伸黏度测试系统

1.本实用新型属于流体黏度测量领域,具体涉及适用于测量高温高压环境下的流体拉伸黏度和接触角的测试系统和测试方法。

背景技术:

2.包含拉伸流动行为的复杂流动存在于许多工业加工及应用中,如挤出流动,涂覆流动,湍流流动,流体在多孔介质中的流动等。因此,理解流体拉伸流变特性在工业应用以及基础研究中具有十分重要的意义。相对于剪切流动,许多材料在拉伸流动中表现出完全不同的流变特性,而这些特性是旋转流变测试系统不能提供的。

3.拉伸黏度是表征流体拉伸流变特性的重要参数。目前,国内外流体拉伸黏度的测试主要采用thermo scientific的caber1,测试原理是对液体施加瞬时的拉伸形变,形成不稳定的液体细丝,同时测量细丝直径与时间的变化关系,计算得到流体拉伸黏度,但存在以下缺点:

4.(1)难以满足高温高压环境下的应用需求。在实际应用中,流体的使用温度会超过100℃,如石油领域中的聚合物驱油。对于高温油藏(如塔河油田,温度120℃),由于caber1拉伸流变仪温控箱与空气相通,聚合物溶液会在100℃以上蒸发损失,在模拟高温油藏环境中,无法准确测试聚合物溶液拉伸流变行为。

5.(2)难以满足低黏度条件下的应用需求。在实际应用中,如水力压裂、原油输送、消防救火等领域中的湍流减阻,聚合物的使用浓度低于400mg/l,流体的剪切黏度低于20mpa

·

s,已经超出了caber1拉伸流变仪的可测量范围。在caber1的测试过程中,由于黏度低流体细丝会迅速断裂,溶液的拉伸流变行为难以准确表征。

技术实现要素:

6.本实用新型的目的在于针对现有技术的不足,提供一种流体拉伸黏度测试系统,以实现常温~200℃、高压力以及低样品浓度下拉伸黏度和接触角的准确测定,从而完善流体黏度测量技术,为理解流体在高温下拉伸流变特性和润湿性提供技术支撑。

7.本实用新型提供的流体拉伸黏测试系统,包括温控仪、恒流泵、用于盛装待测聚合物溶液中间容器、预热流体管路、测试腔室、高速摄像机、微距摄像头、光源和储气瓶;

8.所述测试腔室包括长方体空腔结构的密封腔体、位于腔体中的样品台、温度传感器、样品滴落针头和加热腔室的加热棒;所述样品台安装在腔体底部,样品台正上方的腔体壁上向下垂向安装有样品滴落针头,所述滴落针头固定于测试腔室的进液口处;所述温度传感器的测温端位于腔体内;所述加热棒与外部电源连接,加热棒的发热端位于腔体内;

9.所述恒流泵的出液口与中间容器的进液口连通,所述中间容器的出液口通过预热流体管路与测试腔体的样品滴落针头的进液口连通;所述温控仪与温度传感器连接;所储气瓶与测试腔体的进气口连以提供压力;所述微距摄像头与高速摄像机连接;所述高速摄像机与外部计算机连接以传输和记录数据;所述测试腔室周向四壁设置有观察窗,所述高

速摄像机、微距摄像头布置在测试腔室的一侧观察窗的正前方,且布置在测试腔室的中心轴线上;所述光源布置在相对一侧的观察窗的正前方,且高速摄像机、微距摄像头、样品滴落拉伸的中心和光源中心位于同一直线上。

10.进一步地,所述预热流体管路由液体流通管路和盘旋缠绕在液体流通管路外加热液体流通管路的加热丝,以及温度传感器组成,所述加热丝与加热电源连接,所述温度传感器与温控仪连接。

11.进一步地,所述温控仪通过智能pid温控表对腔体进行温度检测及控温;所述加热电源集成在温控仪中,所述温度传感器为热电偶。

12.进一步地,所述样品滴落针头的液体滴落方向与样品台垂向中心轴线在同一直线上。

13.进一步地,所述测试腔室顶部设置有可开启和关闭的顶盖,方便在测试后清理样品台。优选地,所述顶盖密封设置。

14.进一步地,测试腔室的进气口处安装有压力表和安全阀。

15.进一步地,所述储气瓶为氦气罐。

16.进一步地,测试系统还包括底座,所述储气瓶,测试腔室,温控仪、中间容器和恒流泵均安装在底座上。

17.本实用新型采用本实用新型所述测试系统测量高温高压下流体拉伸黏,方法如下:

18.(1)在测试腔室的样品台上放置好玻璃基板,将被测流体溶液装入中间容器,通过电加热的方式加热预热液体管路和腔体至所需测试温度,使流体达到测试温度,打开储气瓶将测试腔室内压力调至所需测试压力;

19.(2)流体通过恒流泵以预设的0.02ml

·

min-1

注入速率依次流经预热液体管路,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系;

20.(3)根据以下方程计算出流体的拉伸黏度ηe,

[0021][0022][0023]

式中,r为流体细丝半径(拉伸至最长时细丝中间段半径),mm;t为从开始滴落到流体断裂的时间。

[0024]

时间,s;σ为流体的表面张力,mn

·

m-1

;ηe为流体的拉伸黏度,pa

·

s。

[0025]

上述方法中,所述流体为具有一定黏度的应用于石油开采、3d打印、喷涂、日化领域的流体。优选地,所述流体为聚合物溶液、凝胶、食品分散体、油漆、油墨和其他复杂的流体中的一种。

[0026]

本实用新型所述测试系统可用于常温~200℃、高压力以及低样品浓度下拉伸黏度和接触角的准确测定,也可以用于高温高压下的接触角的测试,在做接触角的测试使用待测试材料作为基板替换玻璃基板,样品滴落在基板上形成接触角,通过高速摄像机拍照

后得到接触角。

[0027]

与现有技术相比,本实用新型的有益技术效果:

[0028]

1.本实用新型所述测试系统通过可控温高压腔体模拟高温高压环境,可以满足200℃和4mpa范围内的流体的拉伸黏度测试,并且对1~20mpa.s的低黏度范围也能够准确测试,弥补现有技术的空白,完善流体黏度测量技术,为理解流体在高温下拉伸流变特性提供技术支撑。

[0029]

2.本实用新型所述测试系统能够在100mg/l的低聚合物溶液浓度下准确测拉伸黏度,使,能够满足水力压裂、原油运输、消防救火等领域中的低聚合物浓度条件下的拉伸黏度测试。

[0030]

3.本实用新型所述拉伸黏度测试系统安装方便,使仪器具备操作简单方便,拆卸方便。

[0031]

4.本实用新型所述拉伸黏度测试系统配备的高速摄像机,能够满足在实验过程对流体液滴细丝直径精确记录,最后将所采集的数据发送至计算机进行运算得到拉伸黏度数据,实验数据处理更加智能化,大大提高了实验精度,减小了实验误差。

附图说明

[0032]

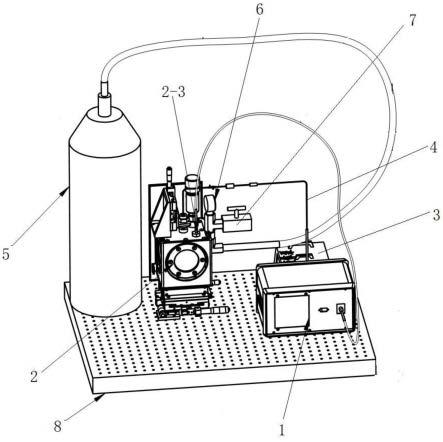

图1为本实用新型所述流体拉伸黏度测试系统立体结构示意图。

[0033]

图2为本实用新型所述适用于测量高温高压下流体拉伸黏度测试系统的测试腔室内部结构示意图。

[0034]

图3为本实用新型所述拉伸黏度测试系统在30℃时测得的去离子水配制的部分水解聚丙烯酰胺溶液的直径与时间、拉伸黏度与应变关系曲线。

[0035]

图4为本实用新型所述拉伸黏度测试系统在40℃时测得的去离子水配制的部分水解聚丙烯酰胺溶液的直径与时间、拉伸黏度与应变关系曲线。

[0036]

图5为本实用新型所述拉伸黏度测试系统在45℃时测得的4500mg/l模拟盐水配制的疏水缔合聚合物溶液的直径与时间、拉伸黏度与应变关系曲线。

[0037]

图6为本实用新型所述拉伸黏度测试系统在55℃时测得的去离子水配制的部分水解聚丙烯酰胺溶液直径与时间、拉伸黏度与应变关系曲线。

[0038]

图7为本实用新型所述拉伸黏度测试系统在110℃时测得的去离子水配制的热增黏聚合物溶液的直径与时间、拉伸黏度与应变关系曲线。

[0039]

图8为本实用新型所述测试系统在120℃时测得的接触角结果。

具体实施方式

[0040]

下面通过实施例对本实用新型做进一步说明。有必要指出,以下实施例只用于对本实用新型作进一步说明,不能理解为对本实用新型保护范围的限制,所属领域技术人员根据上述发明内容,对本实用新型做出一些非本质的改进和调整进行具体实施,仍属于发明保护的范围。

[0041]

实施例1

[0042]

本实施所述流体拉伸黏度测试系统,包括温控仪1、恒流泵3、用于盛装待测聚合物溶液中间容器、预热流体管路4、测试腔室2、高速摄像机、微距摄像头、光源和储气瓶5;

[0043]

所述测试腔室包括长方体空腔结构的密封腔体2-1、位于腔体中的样品台2-2、温度传感器2-3、样品滴落针头2-4和加热腔室的加热棒2-5;所述样品台安装在腔体底部,样品台正上方的腔体壁上向下垂向安装有样品滴落针头,所述滴落针头固定于测试腔室的进液口处,样品滴落针头的液体滴落方向与样品台垂向中心轴线在同一直线上。所述温度传感器的测温端位于腔体内;所述加热棒与外部电源连接,加热棒的发热端位于腔体内。所述测试腔室顶部设置有可开启和关闭的顶盖,方便在测试后清理样品台。优选地,所述顶盖密封设置。测试腔室的进气口处安装有压力表6和安全阀7。所述储气瓶为氦气罐。

[0044]

所述恒流泵的出液口与中间容器的进液口连通,所述中间容器的出液口通过预热流体管路4与测试腔体的样品滴落针头的进液口连通。所述预热流体管路由液体流通管路和盘旋缠绕在液体流通管路外加热液体流通管路的加热丝,以及温度传感器组成,所述加热丝与加热电源连接,所述温度传感器与温控仪连接。所述温控仪通过智能pid温控表对腔体进行温度检测及控温;所述加热电源集成在温控仪中,所述温度传感器为热电偶。所述温控仪与温度传感器连接;所储气瓶与测试腔体的进气口连以提供压力;所述微距摄像头与高速摄像机连接;所述高速摄像机与外部计算机连接以传输和记录数据;所述测试腔室周向四壁设置有观察窗,所述高速摄像机、微距摄像头布置在测试腔室的一侧观察窗的正前方,且布置在测试腔室的中心轴线上;所述光源布置在相对一侧的观察窗的正前方,且高速摄像机、微距摄像头、样品滴落拉伸的中心和光源中心位于同一直线上。

[0045]

所述测试系统还包括底座8,所述储气瓶、测试腔室、温控仪、中间容器和恒流泵均安装在底座上。

[0046]

实施例2

[0047]

采用实施例1所述的流体拉伸黏度测试系统进行聚合物溶液拉伸黏度的测定,根据以下方程计算出聚合物溶液的拉伸黏度ηe:

[0048][0049][0050]

其中中,r为聚合物溶液细丝半径(拉伸至最长时细丝中间段半径),mm;t为从开始滴落到聚合物溶液断裂的时间,s;σ为聚合物溶液的表面张力,mn

·

m-1

;ηe为聚合物溶液的拉伸黏度,pa

·

s。

[0051]

将去离子水配制的100mg/l的部分水解聚丙烯酰胺溶液装入中间容器,通过配备的温控仪加热预流体管路和腔体到30℃,聚合物溶液通过恒流泵以0.02ml

·

min-1

注入速率先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系。根据公式(1)和(2)计算得出拉伸黏度值。测试结果见图3,图中r0是时间为0的时候液滴的初始半径,大小为0.64mm。

[0052]

实施例3

[0053]

将去离子水配制的100mg/l的部分水解聚丙烯酰胺溶液装入中间容器,通过配备的温控仪加热预流体管路和腔体到40℃,聚合物溶液通过恒流泵以0.02ml

·

min-1

注入速率

先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系。根据实施例2中的公式(1)和(2)计算得出拉伸黏度值。测试结果见图4,图中r0是时间为0的时候液滴的初始半径,大小为0.64mm。

[0054]

实施例4

[0055]

将4500mg/l模拟盐水配制的1000mg/l的疏水缔合聚合物溶液装入中间容器,通过配备的温控仪加热预流体管路和腔体到45℃,聚合物溶液通过恒流泵以0.02ml

·

min-1

注入速率先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系。根据实施例2中的公式(1)和(2)计算得出拉伸黏度值。测试结果见图5,图中r0是时间为0的时候液滴的初始半径,大小为0.64mm。

[0056]

实施例5

[0057]

将去离子水配制的3000mg/l的部分水解聚丙烯酰胺溶液装入中间容器,通过配备的温控仪加热预流体管路和腔体到55℃,聚合物溶液通过恒流泵以0.02ml

·

min-1

注入速率先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系。根据实施例2中的公式(1)和(2)计算得出拉伸黏度值。测试结果见图6,图中r0是时间为0的时候液滴的初始半径,大小为0.64mm。

[0058]

实施例6

[0059]

将去离子水盐水配制的4000mg/l的热增黏聚合物溶液装入中间容器,通过配备的温控仪加热预流体管路和腔体到110℃,打开储气瓶将测试腔室内压力调至0.3mpa,聚合物溶液通过恒流泵以0.02ml

·

min-1

注入速率先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到玻璃基板上,当液滴接触到基板时,关闭恒流泵;液滴在基板与喷嘴之间形成液体细丝,随着时间推移,液体细丝直径逐渐变细直至消失,通过高速摄像机拍照记录流体液滴细丝直径与时间的变化关系。根据实施例2中的公式(1)和(2)计算得出拉伸黏度值。测试结果见图7,图中r0是时间为0的时候液滴的初始半径,大小为0.64mm。

[0060]

实施例7

[0061]

采用实施例1所述的测试系统进行高温高压下的接触角的测定,使用聚四氟乙烯作为基板替换玻璃基板,将去离子水装入中间容器,通过配备的温控仪加热预流体管路和腔体到120℃,打开储气瓶将测试腔室内压力调至0.5mpa,去离子水通过恒流泵以0.02ml

·

min-1

注入速率先流经预热管预热到目标温度,再流入测试腔体的样品滴落针头,从样品滴落针头中释放到聚四氟乙烯基板上,待液滴完全滴落稳定后,通过高速摄像机拍照记录流体在聚四氟乙烯基板上的状态,得到接触为112

°

,测试结果见图8。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1