一种操作方便的钢制轮毂气密性测试设备的制作方法

1.本实用新型涉及气密性测试设备,具体为一种操作方便的钢制轮毂气密性测试设备。

背景技术:

2.铝合金轮毂气密性,是衡量铝合金轮毂性能的一项重要指标。在轮毂生产企业,对铝合金轮毂气密性要求是每件必检。水气密检测原理是,检测时将将轮毂内侧、外侧封闭,轮毂浸入水中,然后对轮毂内腔充入一定压力的压缩空气,如果轮毂存在明显泄漏点,内腔的高压空气会在水中形成气泡溢出,进而可以判断轮毂气密性是否可以接受。

3.现有的水气密检测长时间连续检测,水质会变差,人为观测较费力,更换又要消耗大量的清洁水;检测过程需要人眼观察,容易出现漏判,而且检测时间较长,整体效率不高,不利于使用。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本实用新型提供一种操作方便的钢制轮毂气密性测试设备,有效的解决了现有的水气密检测长时间连续检测,水质会变差,人为观测较费力,更换又要消耗大量的清洁水;检测过程需要人眼观察,容易出现漏判,而且检测时间较长,整体效率不高,不利于使用的问题。

5.为实现上述目的,本实用新型提供如下技术方案:本实用新型包括底部设置的底座,底座顶端设置的支架,支架顶端安装的电气箱以及电气箱一侧通过铰链安装的箱门,还包括显示屏、处理器、隔板和压紧机构,所述箱门的中部安装有显示屏,显示屏的一侧安装有处理器,支架的中部固定有隔板,隔板上安装有压紧机构;

6.所述压紧机构包括气缸、压板、上牛筋板、下牛筋板、导向柱、导向孔、气体压力传感器、充气泵、输气管、排气管和排气阀,气缸固定在隔板的中部,气缸的底端安装有压板,压板的底端固定有上牛筋板,底座顶端对应上牛筋板位置处安装有下牛筋板,上牛筋板的中部安装有气体压力传感器,底座的内部安装有充气泵,充气泵的出气口连接有输气管。

7.优选的,所述上牛筋板、下牛筋板以及压板均为圆台型。

8.优选的,所述压板靠近两端位置处均固定有导向柱,隔板对应导向柱位置处开设有导向孔。

9.优选的,所述输气管的一侧连接有排气管,排气管上安装有排气阀。

10.优选的,所述输气管的一端与下牛筋板的中部连通。

11.优选的,所述气体压力传感器电性连接处理器的输入端,处理器的输出端电性连接显示屏。

12.有益效果:本实用新型使用时,将需要进行气密性测试的钢制轮毂放置在下牛筋板的顶端,此时,气缸伸出推动压板和上牛筋板向下移动,直至上牛筋板与下牛筋板将他们中间放置的钢制轮毂压紧进行密封,密封完成后,关闭排气阀,打开充气泵,充气泵工作通

过气管对上牛筋板与下牛筋板之间的钢制轮毂进行充气,充气完成后,通过气体压力传感器采集钢制轮毂内的气压信号,并传递给处理器,经处理器分析处理后,处理器将处理的信号传递给显示屏,经显示屏显示出气压数值,在一段时间后,观察气压数值的变化,若无变化则钢制轮毂气密性较好,若气压数值变小,则钢制轮毂密封性有缺陷。

13.本实用新型结构新颖,构思巧妙,便于对钢制轮毂进行气密性检测,检测步骤简单,操作简单,便于检测。

附图说明

14.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

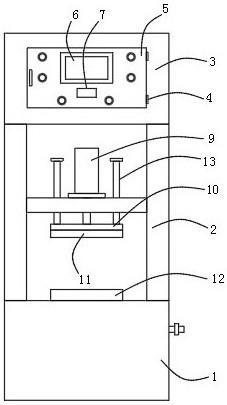

15.图1是本实用新型整体结构示意图;

16.图2是本实用新型底座内部结构示意图;

17.图3是本实用新型上牛筋板仰视图;

18.图中标号:1、底座;2、支架;3、电气箱;4、铰链;5、箱门;6、显示屏;7、处理器;8、隔板;9、气缸;10、压板;11、上牛筋板;12、下牛筋板;13、导向柱;14、导向孔;15、气体压力传感器;16、充气泵;17、输气管;18、排气管;19、排气阀。

具体实施方式

19.下面结合附图1-3对本实用新型的具体实施方式做进一步详细说明。

20.实施例一,由图1-3给出,本实用新型提供一种操作方便的钢制轮毂气密性测试设备,包括底部设置的底座1,底座1顶端设置的支架2,支架2顶端安装的电气箱3以及电气箱3一侧通过铰链4安装的箱门5,还包括显示屏6、处理器7、隔板8和压紧机构,箱门5的中部安装有显示屏6,显示屏6的一侧安装有处理器7,支架2的中部固定有隔板8,隔板8上安装有压紧机构;

21.压紧机构包括气缸9、压板10、上牛筋板11、下牛筋板12、导向柱13、导向孔14、气体压力传感器15、充气泵16、输气管17、排气管18和排气阀19,气缸9固定在隔板8的中部,气缸9的底端安装有压板10,压板10的底端固定有上牛筋板11,底座1顶端对应上牛筋板11位置处安装有下牛筋板12,上牛筋板11的中部安装有气体压力传感器15,底座1的内部安装有充气泵16,充气泵16的出气口连接有输气管17。

22.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器以及编码器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不再对电气控制做说明。

23.具体使用时:本实用新型使用时,将需要进行气密性测试的钢制轮毂放置在下牛筋板12的顶端,此时,气缸9伸出推动压板10和上牛筋板11向下移动,直至上牛筋板11与下牛筋板12将他们中间放置的钢制轮毂压紧进行密封,密封完成后,关闭排气阀19,打开充气泵16,充气泵16工作通过气管对上牛筋板11与下牛筋板12之间的钢制轮毂进行充气,充气完成后,通过气体压力传感器15采集钢制轮毂内的气压信号,并传递给处理器7,经处理器7分析处理后,处理器7将处理的信号传递给显示屏8,经显示屏8显示出气压数值,在一段时

间后,观察气压数值的变化,若无变化则钢制轮毂气密性较好,若气压数值变小,则钢制轮毂密封性有缺陷。

24.有益效果:本实用新型结构新颖,构思巧妙,便于对钢制轮毂进行气密性检测,检测步骤简单,操作简单,便于检测。

25.实施例二

26.实施例一中上牛筋板11、下牛筋板12以及压板10使用不便,参照图1,作为另一优选实施例,与实施例一的区别在于,上牛筋板11、下牛筋板12以及压板10均为圆台,便于上牛筋板11、下牛筋板12以及压板10的使用。

27.实施例三

28.实施例一中压板10升降时稳定性不足,参照图1和图2,作为另一优选实施例,与实施例一的区别在于,压板10靠近两端位置处均固定有导向柱13,隔板8对应导向柱13位置处开设有导向孔14,提高压板10升降时的稳定性。

29.实施例四

30.实施例一中上牛筋板11与下牛筋板12之间排气不便,参照图1,作为另一优选实施例,与实施例一的区别在于,输气管17的一侧连接有排气管18,排气管18上安装有排气阀19,便于对上牛筋板11和下牛筋板12之间的气体进行排出。

31.实施例五

32.实施例一中输气管17使用不便,参照图2,作为另一优选实施例,与实施例一的区别在于,输气管17的一端与下牛筋板12的中部连通,便于输气管17的连接使用。

33.实施例六

34.实施例一中信号传输不便,参照图1,作为另一优选实施例,与实施例一的区别在于,气体压力传感器15电性连接处理器7的输入端,处理器7的输出端电性连接显示屏6,便于信号的传输控制。

35.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1