环槽检具的制作方法

1.本技术涉及检具技术领域,尤其涉及环槽检具。

背景技术:

2.零件内腔中有圆环槽结构,内腔的外壁将圆环槽结构遮挡,现有的检测圆环槽的检具,需要将检具伸入内腔中,并将检具与圆环槽的表面相抵持从而检测环槽的轮廓尺寸是否合格。

3.现有的检测环槽的检具在检测时,检具与内腔侧壁容易相对滑动,导致检具与环槽的表面位置不固定。位置不固定容易使检具与零件发生偏离或者晃动,影响检测的准确度。如何解决上述问题,是本领域技术人员需要考虑的。

技术实现要素:

4.为了解决上述技术问题,本技术提供一种环槽检具,包括第一检测件,第二检测件以及挡板。所述第二检测件可相对于所述第一检测件旋转,从而使第二检测件与第一检测件之间的最大直线距离发生改变。所述挡板用于抵挡被检测物且所述第一检测件及所述第二检测件位于挡板的同侧。

5.在一种可能的实施例中,所述第一检测件设定第一旋转半径,所述第二检测件设定第二旋转半径,所述第一旋转半径与所述第二旋转半径具有相同尺寸,用于检测所述环槽的直径尺寸。

6.在一种可能的实施例中,所述第一检测件设定第一厚度,所述第二检测件设定第二厚度,所述第一厚度与所述第二厚度具有相同尺寸,用于检测所述环槽的宽度尺寸。

7.在一种可能的实施例中,所述环槽检具还包括套筒,所述套筒与所述第一检测件连接,所述挡板穿设于所述套筒并与所述套筒可活动地连接。

8.在一种可能的实施例中,所述环槽检具还包括旋转杆,所述旋转杆与所述第二检测件连接,所述旋转杆设于所述套筒内且可相对于所述套筒旋转。

9.在一种可能的实施例中,所述环槽检具还包括手柄,所述手柄设于所述旋转杆远离所述第二检测件的一端并且与所述旋转杆连接。

10.在一种可能的实施例中,所述环槽检具还包括连接件,所述连接件连接所述手柄与所述旋转杆。

11.在一种可能的实施例中,所述套筒的外表面设置有标记,用于区分检测不同尺寸环槽的所述环槽检具。

12.在一种可能的实施例中,所述第一检测件及所述第二检测件二者至少之一的外轮廓面为仿形面,用于适配被检测物的表面。

13.在一种可能的实施例中,所述第一检测件与所述第二检测件设于相同的旋转路径且二者的底面与顶面分别共面设置。

14.相较于现有技术,本技术的环槽检具通过旋转第一检测件与第二检测件,如果第

一检测件与第二检测件能旋转通过被检测物的环槽,说明被检测物的环槽尺寸大于等于环槽检具;如果第一检测件与第二检测件不能旋转通过被检测物的环槽,说明被检测物的环槽尺寸小于环槽检具;如此环槽检具便可以检测出环槽的尺寸是否满足上偏差与下偏差的范围。环槽检具通过挡板抵挡被检测物,从而使被检测物与环槽检具之间的位置相对稳定,有利于提升第一检测件与第二检测件在检测过程中的位置准确度。本技术的环槽检具结构简单,而且检测时环槽检具与被检测物之间的稳定性好,有利于提升检测的操作性和准确性。

附图说明

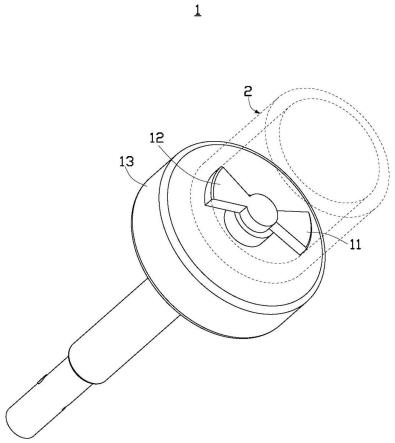

15.图1为本技术的环槽检具的一实施例的立体示意图。

16.图2为图1的环槽检具添加了手柄后的立体示意图。

17.图3为图2的环槽检具的分解示意图。

18.图4为图2的环槽检具的右向示意图。

19.主要元件符号说明

20.环槽检具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ121.第一检测件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

22.第一旋转半径

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

23.第一厚度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

24.第二检测件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

25.第二平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

26.第二旋转半径

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

27.第二厚度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123

28.挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

29.贯穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

30.套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

31.第一端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

32.第二端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

33.第一平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143

34.旋转杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

35.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

36.手柄

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

37.第一通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

38.盲孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

39.连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

40.插销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171

41.标识

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

42.环形凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

181

43.被检测物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ244.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

45.以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以有许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

46.本文使用的术语仅用于描述特定示例性实施例的目的,而不以图限制本技术。如本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。

47.除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中一致的含义,并且将不被解释为理想化或过于正式的含义。

48.以下内容将结合附图对示例性实施例进行描述。须注意的是,参考附图中所描绘的组件不一定按比例显示;而相同或类似的组件将被赋予相同或相似的附图标记表示或类似的技术用语。

49.下面参照附图,对本技术的具体实施方式作进一步的详细描述。

50.请参阅图1,本技术提供一种环槽检具1,包括第一检测件11,第二检测件12以及挡板13。第二检测件12可相对于第一检测件11旋转,从而使第二检测件12与第一检测件11之间的最大直线距离发生改变。挡板13用于抵挡被检测物2。第一检测件11及第二检测件12位于挡板13的同侧。

51.于一实施例中,第一检测件11及第二检测件12二者至少之一的外轮廓面为仿形面,用于适配被检测物2的表面。

52.在本实施例中,扇形的外轮廓面与被检测物2环槽的表面适配并贴合,从而提升环槽检具1检测的精度。在环槽检具1检测时,被检测物2的一端固定在挡板13的一侧表面,如此挡板13将被检测物2定位。旋转第一检测件11及第二检测件12,当第一检测件11及第二检测件12之间达到最大直线距离时,如果第一检测件11及第二检测件12二者的外轮廓面分别与被检测物2贴合,那么被检测物2的环槽尺寸与环槽检具1所要检测的尺寸一致;如果第一检测件11及第二检测件12二者之一的外轮廓与被检测物2没有贴合,那么被检测物2的环槽尺寸大于环槽检具1所要检测的尺寸;如果第一检测件11及第二检测件12二者的外轮廓与被检测物2发生干涉,那么被检测物2的环槽尺寸小于环槽检具1所要检测的尺寸。如此,环槽检具1通过第一次检测,可以检测出被检测物2的环槽尺寸的初步范围,从而对被检测物2的环槽尺寸有初步的判断。环槽检具1通过二次或者多次检测,可以进一步缩小检测范围。

53.请同时参阅图2以及图3,于一实施例中,环槽检具1还包括套筒14,套筒14与第一检测件11连接,挡板13穿设于套筒14并与套筒14可活动地连接。

54.于一实施例中,环槽检具1还包括旋转杆15,旋转杆15与第二检测件12连接,旋转杆15设于套筒14内且可相对于套筒14旋转。

55.于一实施例中,环槽检具1还包括手柄16,手柄16设于旋转杆15远离第二检测件12的一端并且与旋转杆15连接。

56.在本实施例中,环槽检具1还包括套筒14、旋转杆15以及手柄16。套筒14大致为一

中空的圆柱筒体,旋转杆15大致为一实心圆柱体,套筒14的内径表面与旋转杆15的外径表面贴合设置。套筒14包括相对设置的第一端141以及第二端142,旋转杆15从套筒14的第一端141插入,旋转杆15的长度大于套筒14的长度,从而使旋转杆15能够从套筒14的第二端142凸出。旋转杆15凸出的部分用于连接手柄16,通过旋转手柄16从而带动旋转杆15转动。可以理解的,也可以通过固定手柄16,旋转套筒14来实现旋转检测操作,只要满足第一检测件11与第二检测件12相对旋转即可。挡板13的中心设有贯穿孔131,贯穿孔131的内表面与套筒14的外表面贴合设置。挡板13在套筒14的外表面可以滑动,根据被检测物2的形状调整挡板13与第一检测件11与第二检测件12之间的距离,挡板13调整至合适位置后,将挡板13与被检测物2相互固定。如此有利于环槽检具1在检测时操作更加稳定,可以避免环槽检具1相对于被检测物2晃动或者错位等人为因素的影响,有利于提升检测的准确性。

57.请同时参阅图4,于一实施例中,第一检测件11设定第一旋转半径111,第二检测件12设定第二旋转半径122。第一旋转半径111与第二旋转半径122具有相同尺寸,用于检测环槽的直径尺寸。

58.于一实施例中,第一检测件11设定第一厚度112,第二检测件12设定第二厚度123,第一厚度112与第二厚度123具有相同尺寸,用于检测环槽的宽度尺寸。

59.于一实施例中,第一检测件11与第二检测件12设于相同的旋转路径且二者的底面与顶面分别共面设置。

60.在本实施例中,套筒14的第一端141具有第一平面143,第一检测件11的形状为扇形块状,第一检测件11连接于第一平面143,第一检测件11相对于第一平面143凸出。旋转杆15具有第二平面121,第二检测件12的形状与第一检测件11相同,第二检测件12连接于第二平面121,第二检测件12相对于第二平面121齐平。将旋转杆15装入套筒14中,第二检测件12与第一检测件11两者的底面与顶面分别共面。从而在环槽检具1旋转检测时,第一检测件11与第二检测件12的旋转路径相同。

61.使用时,先将第一检测件11及第二检测件12之间的最大直线距离旋转至最短,即将第一检测件11与第二检测件12旋转至相互贴合的位置,从而使第一检测件11与第二检测件12的轮廓大小能够放入被检测物2的检测位置。环槽检具1放入被检测物2的检测位置后,将挡板13调整至与被检测物2表面贴合的位置,使环槽检具1相对于被检测物2固定,如此便能够使环槽检具1的旋转轴与被检测物2中环槽的中心轴平行,从而提升检测精度。然后一手握住手柄16,另一手固定住套筒14,旋转手柄16带动第二检测件12转动以进行检测。或者同时旋转手柄16和套筒14,从而使第一检测件11与第二检测件12同时旋转以进行检测。被检测物2的环槽结构可以是规则的沟槽,也可以是带有倒角的环槽,或者是带有台阶面的环槽,此时第一检测件11及第二检测件12的外轮廓分别与被检测物2的环槽表面仿形设置。第一检测件11与第二检测件12的直径以及壁厚相同,第一检测件11与第二检测件12关于旋转轴对称,因此不论被检测物2的环槽结构如何变化,环槽检具1都能够适配被检测物2的环槽的中心对称结构。从而使环槽检具1能够检测结构比较复杂的环槽。在进行第二次或者多次检测时,更换不同半径或者厚度的第一检测件11与第二检测件12,环槽检具1在保持第二检测件12的形状与第一检测件11相同的情况下,使用多个环槽检具1逐步缩小被检测物2的环槽直径尺寸的范围,从而对被检测物2的环槽尺寸有比较准确的检测和判断。

62.于一实施例中,环槽检具1还包括连接件17,连接件17连接手柄16与旋转杆15。

63.于一实施例中,套筒14的外表面设置有标识18,用于区分检测不同尺寸环槽的环槽检具1。

64.在本实施例中,手柄16设有一轴向盲孔162以及径向第一通孔161,盲孔162与第一通孔161连通。旋转杆15设有第二通孔151,当旋转杆15远离第二检测件12的一端装入盲孔162时,第一通孔161与第二通孔151连通。连接件17包括圆柱形状的插销171,插销171设于第一通孔161与第二通孔151中,插销171可拆卸的连接手柄16与旋转杆15。如此,便可以拆卸更换不同尺寸的第一检测件11与第二检测件12。套筒14的外表面设有标识18,标识18可以包括环形凹槽181,在更换第一检测件11与第二检测件12时,用于区分第一检测件11与第二检测件12的尺寸。

65.上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的精神和范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1