一种动力传递装置的制作方法

1.本实用新型涉及一种动力传递装置。

背景技术:

2.随着人们对生活品质的追求,我国家电制造行业的迅速发展,佛山顺德目前拥有全球规模最大、最齐全的的家电制造产业集群,该地区产值目前可达1000亿元以上。同时,随着国家智能制造的发展,不断提高生产效率,不断推进生产制造自动化对制造行业的公司起着非常重要的作用。微型同步电机作为众多家电产品中的关键动力部件,广泛应用于烤箱、微波炉、空气炸锅机、自动门锁机构和风扇等。微型同步电机通电后产生输出力矩带动家电产品工作,若电机输出力矩没有达到设计标准,将导致家电产品质量出现问题甚至无法工作。因此,微型同步电机输出力矩检测在电机成品检验中起着非常重要的作用。

3.现有技术中,常用的微型同步电机输出力矩检测装置采用指针式扭力批和人工手动进行电机输出力矩检测,采用指针式式扭力批检测时,通常人工手握扭矩批手柄,电机通电转动,在电机力矩的作用下扭力批测试杆发生转动,同时带动表盘指针转动,测试完成需人工读数,当表盘指针到达设定力矩时说明该电机输出力矩达到要求。以上方式检测时间较长,效率低,同时受人为因素干扰,若在大批量生产的情况下,会发生漏检误检问题,同时不利于产线生产效率与提高生产质量。

4.因此,有待进一步改进。

技术实现要素:

5.基于此,本实用新型的目的旨在提供一种快速、准确和可靠,提高待测设备性能检测的精度和准确性的的动力传递装置,以克服现有技术中的不足之处。

6.按此目的设计的一种动力传递装置,包括第一固定座和第二固定座,其特征在于:还包括:

7.待测设备,其放置于所述第一固定座上,用于产生驱动力矩;

8.传动组件,其设置于所述第一固定座和所述第二固定座之间,且其与所述待测设备连接,用于传递所述待测设备的驱动力矩;

9.可编程逻辑控制器,其与所述传动组件连接并获取所述待测设备的输出参数。

10.所述传动组件包括联轴器、第一轴套、第二轴套以及传动器;所述传动器套设于所述第一轴套内,且所述传动器一端上设有与所述待测设备上的输出轴配合连接的安装槽,所述联轴器一端与所述传动器另一端配合连接,所述联轴器另一端与所述第二轴套转动连接。

11.所述传动组件还包括弹性复位件,所述弹性复位件套设于所述联轴器一端上并与所述传动器抵接,用于使所述传动器复位,所述联轴器顶端设有导杆,所述传动器周向设有与所述导杆配合的导向槽,所述导杆安设于所述导向槽上;其中,所述待测设备上的输出轴顶压所述传动器时,所述传动器推动所述弹性复位件压缩,且所述导杆沿所述导向槽竖向

滑动。

12.所述待测设备上的输出轴与所述传动器上的安装槽配合连接时,所述传动器在所述弹性复位件作用下复位,且所述待测设备上的输出轴与所述传动器间隙配合。

13.所述传动组件还包括静态扭矩传感器和固定轴套,所述静态扭矩传感器一端与所述第二轴套转动连接,所述静态扭矩传感器另一端与所述固定轴套转动连接。

14.所述静态扭矩传感器上设有键槽,所述第二轴套通过紧固件与所述静态扭矩传感器上的键槽紧固连接,且所述第二轴套转动时带动所述静态扭矩传感器转动。

15.所述第二固定座上设有轴承和轴承座,所述轴承安设于所述轴承座内,且所述轴承与所述固定轴套一端配合连接。

16.所述联轴器、第一轴套、第二轴套和传动器的中心轴线与所述静态扭矩传感器、固定轴套、轴承和轴承座的中心轴线共线。

17.所述第二固定座上设有限位组件,所述限位组件包括相互间隔的第一定位座和第二定位座,所述第一定位座上设有第一金属棒,所述第二定位座上设有第二金属棒,所述固定轴套周向上设有与所述第一金属棒和所述第二金属棒接触配合的第三金属棒。

18.所述第一金属棒和第二金属棒分别与所述可编程逻辑控制器通讯连接,所述静态扭矩传感器与所述可编程逻辑控制器电连接,所述静态扭矩传感器转动时带动所述固定轴套转动,以使所述第三金属棒与所述第一金属棒或所述第二金属棒接触。

19.本实用新型采用动力传递装置,待测设备、传动组件和可编程逻辑控制器,待测设备的输出轴与传动组件转动连接,传动组件与可编程逻辑控制器连接,传动组件将待测设备输出的力矩传递可编程逻辑控制器,可编程逻辑控制器通过模拟量模块读取静态扭矩传感器输出的电流或电压信号后,经可编程逻辑控制器转换为对应输出力矩值,该值通过与设定值比较判断该待测设备输出力矩合格与否,有效提高待测设备性能检测的精度和准确性,保证待测设备的生产质量,具有快速、准确和可靠等特点。

附图说明

20.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

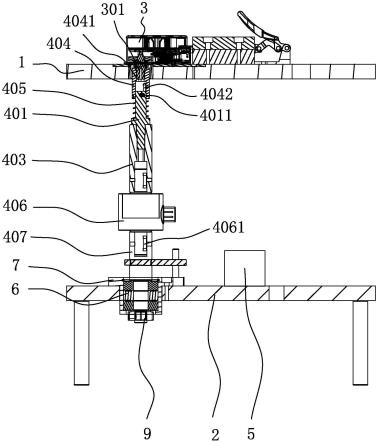

22.图1为本实用新型一实施例的动力传递装置装配结构示意图。

23.图2为本实用新型一实施例的动力传递装置剖面图。

24.图3为本实用新型一实施例的动力传递装置后视图。

25.图4为本实用新型一实施例的待测设备和传动组件装配结构示意图。

26.图5为本实用新型一实施例的待测设备和传动组件剖面图。

27.图6为本实用新型一实施例的待测设备和传动组件分解结构示意图。

28.图7为本实用新型一实施例的传动器结构示意图。

29.其中,图1至图7中附图标记与部件名称之间的对应关系为:

30.1-第一固定座,2-第二固定座,3-待测设备,4-传动组件,401-联轴器,4011-导杆,402-第一轴套,403-第二轴套,404-传动器,4041-安装槽,4042-导向槽,405-弹性复位件,406-静态扭矩传感器,4061-键槽,407-固定轴套,4071-第三金属棒,5-可编程逻辑控制器,6-轴承,7-轴承座,8-限位组件,801-第一定位座,8011-第一金属棒,802-第二定位座,8021-第二金属棒,9-螺母。

具体实施方式

31.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

32.下面结合附图及实施例对本实用新型作进一步描述。

33.参见图1-图4所示,在一个实施例中,提供了一种动力传递装置,包括第一固定座1、第二固定座2、待测设备3、传动组件4和可编程逻辑控制器5,待测设备3放置于第一固定座1上,用于产生驱动力矩;传动组件4设置于第一固定座1和第二固定座2之间,且其与待测设备3连接,用于传递待测设备3的驱动力矩;可编程逻辑控制器5与传动组件4连接并获取待测设备3的输出参数。

34.需要说明的是,待测设备3包括但不限于是各类型的待测电机,例如,微型同步电机、直流电机、电磁电机和步进电机等,为了进一步阐述,本实施例以微型同步电机进行举例。

35.参见图5和图6所示,传动组件4包括联轴器401、第一轴套402、第二轴套403以及传动器404;传动器404套设于第一轴套402内,且传动器404一端上设有与待测设备3上的输出轴301配合连接的安装槽4041,联轴器401一端与传动器404另一端配合连接,联轴器401另一端与第二轴套403转动连接。

36.参见图5和图6所示,传动组件4还包括弹性复位件405,弹性复位件405套设于联轴器401一端上并与传动器404抵接,用于使传动器404复位,联轴器401顶端设有导杆4011,传动器404周向设有与导杆4011配合的导向槽4042,导杆4011安设于导向槽4042上;其中,待测设备3上的输出轴301顶压传动器404时,传动器404推动弹性复位件405压缩,且导杆4011沿导向槽4042竖向滑动。

37.待测设备3上的输出轴301与传动器404上的安装槽4041配合连接时,传动器404在弹性复位件405作用下复位,且待测设备3上的输出轴301与传动器404间隙配合。

38.具体地,检测时,因每个检测微型同步电机的输出轴301初始转角可能不同,安装在第一固定座1上的微型同步电机在输出轴301的作用下顶压传动器404,传动器404推动弹性复位件405压缩,此时,联轴器401通过导杆4011沿传动器404上的导向槽4042竖直向上滑动;可编程逻辑控制器5控制微型同步电机通电后,微型同步电机上的输出轴301转动,且微型同步电机上的输出轴301转动到与传动器404上的安装槽4041配合位置时,传动器404在弹性复位件405作用下复位,联轴器401通过导杆4011沿传动器404上的导向槽4042竖直向下滑动。

39.参见图5和图6所示,传动组件4还包括静态扭矩传感器406和固定轴套407,静态扭矩传感器406一端与第二轴套403转动连接,静态扭矩传感器406另一端与固定轴套407转动连接。

40.静态扭矩传感器406上设有键槽4061,第二轴套403通过紧固件与静态扭矩传感器406上的键槽4061紧固连接,且第二轴套403转动时带动静态扭矩传感器406转动。

41.需要说明的是,紧固件为机米螺丝。

42.第二固定座2上设有轴承6和轴承座7,轴承6安设于轴承座7内,且轴承6与固定轴套407一端配合连接。

43.具体地,采取轴承6及轴承座7用于减少转动产生的摩擦力矩,以减少对测量值的影响,轴承6为深沟球轴承;固定轴套407通过螺母9紧固在所述第二固定座2上。

44.联轴器401、第一轴套402、第二轴套403和传动器404的中心轴线与静态扭矩传感器406、固定轴套407、轴承6和轴承座7的中心轴线共线,从而提高了检测微型同步电机的精准度和准确性。

45.第二固定座2上设有限位组件8,限位组件8包括相互间隔的第一定位座801和第二定位座802,第一定位座801上设有第一金属棒8011,第二定位座802上设有第二金属棒8021,固定轴套407周向上设有与第一金属棒8011和第二金属棒8021接触配合的第三金属棒4071。

46.第一金属棒8011和第二金属棒8021分别与可编程逻辑控制器5通讯连接,静态扭矩传感器406与可编程逻辑控制器5电连接,静态扭矩传感器406转动时带动固定轴套407转动,以使第三金属棒4071与第一金属棒8011或第二金属棒8021接触。

47.具体地,静态扭矩传感器406在微型同步电机输出力矩的作用下发生转动,转动到限位组件8限位位置后通过固定在固定轴套407上的第三金属棒4071与第一金属棒8011或第二金属棒8021连接后作为输入信号发送到可编程逻辑控制器5,可编程逻辑控制器5通过模拟量模块读取静态扭矩传感器406输出的电流或电压信号后经可编程逻辑控制器5转换为对应输出力矩值,该值通过与设定值比较判断该微型同步电机输出力矩合格与否

48.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1