一种龙门式轴承翻板测量机构的制作方法

1.本技术涉及机械测量领域,尤其是涉及一种龙门式轴承翻板测量机构。

背景技术:

2.机械设备是由成千上万的零部件焊接组成,一些零部件上有若干孔位,若孔位的相对位置不合格,则在后期的安装和使用过程中会产生负面的影响,目前对于零部件的孔位进行检测时,如果仅通过人眼和检测尺对零件进行观察测量,这种检测方式检测成本大且检测方式呆板,精度不足。因此,解决零部件孔位检测时检测效率低的问题就显得尤为重要了。

技术实现要素:

3.为了提高零部件孔位的检测效率,本技术提供一种龙门式轴承翻板测量机构。

4.本技术提供的一种龙门式轴承翻板测量机构采用如下的技术方案:

5.一种龙门式轴承翻板测量机构,包括基座、第一支撑架、第二支撑架和翻板架,所述第一支撑架和所述第二支撑架连接在所述基座上,所述第一支撑架和所述第二支撑架相对设置,所述第一支撑架远离所述基座的一端铰接有翻板架,所述翻板架远离所述第一支撑架的一端抵触在所述第二支撑架上,所述翻板架与所述基座平行设置,所述翻板架上设置有与测杆相适配的孔位口。

6.通过采用上述技术方案,在测量零部件孔位相对位置时,转动翻板架,将零件放置在基座上,使零件位于第一支撑架和第二支撑架之间,然后转动翻板架,使翻板架远离第一支撑架的一端抵触在第二支撑架上,再将两个测杆分别插入到两个孔位口中,测杆贯穿孔位口并插设到零部件的孔位中,若测杆可以插入到零件的孔位中,则孔位的相对位置合格,若测杆无法插入到零件的孔位中,则孔位的相对位置不合格,通过翻板架上两个孔位口的相对位置测量零件上孔位相对位置,方便了操作者对孔位的相对位置进行检测,提高了零部件孔位的检测效率。

7.可选的,所述翻板架通过轴承座转动连接在所述第一支撑架上,所述轴承座设置有两个,所述轴承座连接在所述第一支撑架相对的两个侧壁上,两个所述轴承座相互远离的一端连接有用于遮蔽轴承座开口的挡块。

8.通过采用上述技术方案,在长期检测零部件孔位的过程中,挡块遮挡外界的灰尘进入轴承座中,减小了轴承座被灰尘阻塞的可能性,提高了轴承座的使用寿命。

9.可选的,所述轴承座与所述翻板架之间连接有橡胶垫。

10.通过采用上述技术方案,橡胶垫位于翻板架和轴承座之间,减小了轴承座与翻板架之间的直接摩擦,提高了翻板架与轴承座的使用寿命。

11.可选的,所述第一支撑架远离所述第二支撑架的一端连接有限位板,所述限位板远离所述基座的一端远离所述第一支撑架弯折设置,当所述翻板架处于水平状态时,所述限位板远离所述基座的一端位于所述翻板架的上方。

12.通过采用上述技术方案,转动翻板架将翻板架打开后,使得翻板架抵触在限位板上,限位板对翻板架起到支撑作用。

13.可选的,所述翻板架上连接有孔位管,所述孔位管的一端连接有固定环,所述孔位管通过孔位口贯穿所述翻板架,所述固定环可拆卸连接在所述翻板架上。

14.通过采用上述技术方案,测杆通过贯穿孔位管插入零部件的孔位中,使得测杆贯穿孔位口时更加稳定。

15.可选的,所述翻板架靠近所述第二支撑架的一端连接有抬杆。

16.通过采用上述技术方案,抬动抬杆,转动翻板架,方便了操作者转动翻板架。

17.可选的,所述第二支撑架远离所述基座的一端设置有板槽,所述板槽的底部连接有支撑垫,所述板槽的侧壁上连接有摩擦片,所述翻板架与所述支撑垫抵触,所述翻板架与所述摩擦片抵触。

18.通过采用上述技术方案,当翻板架抵触第二支撑架时,翻板架抵触在支撑垫上,减少了翻板架与第二支撑架之间的刚性接触,翻板架与第二支撑架之间设置有摩擦片,使得翻板架更加稳定地落在板槽内。

19.可选的,所述第一支撑架和所述第二支撑架上各连接有气缸,所述第一支撑架上的所述气缸和所述第二支撑架上的所述气缸相对设置。

20.通过采用上述技术方案,将测杆贯穿孔位管插入到零部件上的一个孔位中后,启动气缸,气缸从零部件相对的两侧将零部件固定住,从而防止零部件以测杆的轴心为中心发生转动,从而便于使用第二个测杆对零部件上的另一个孔位进行检测。

21.可选的,所述翻板架远离所述基座的一侧侧壁上连接有水平仪。

22.通过采用上述技术方案,将翻板架的一端放置在板槽中后,通过观察水平仪判断翻板架是否与基座平行。

23.可选的,所述抬杆上可拆卸连接有配重块。

24.通过采用上述技术方案,若翻板架朝向第一支撑架倾斜,则将绳索套设在台板上,使得翻板架与基座平行。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1. 在测量零部件孔位相对位置时,转动翻板架,将零件放置在基座上,使零件位于第一支撑架和第二支撑架之间,然后转动翻板架,使翻板架远离第一支撑架的一端抵触在第二支撑架上,再将两个测杆分别插入到两个孔位口中,测杆贯穿孔位口并插设到零部件的孔位中,若测杆可以插入到零件的孔位中,则孔位的相对位置合格,若测杆无法插入到零件的孔位中,则孔位的相对位置不合格,通过翻板架上两个孔位口的相对位置测量零件上孔位相对位置,方便了操作者对孔位的相对位置进行检测,提高了零部件孔位的检测效率;

27.2. 在长期检测零部件孔位的过程中,挡块遮挡外界的灰尘进入轴承座中,减小了轴承座被灰尘阻塞的可能性,提高了轴承座的使用寿命;

28.3. 将测杆贯穿孔位管插入到零部件上的一个孔位中后,启动气缸,气缸从零部件相对的两侧将零部件固定住,从而防止零部件以测杆的轴心为中心发生转动,从而便于使用第二个测杆对零部件上的另一个孔位进行检测。

附图说明

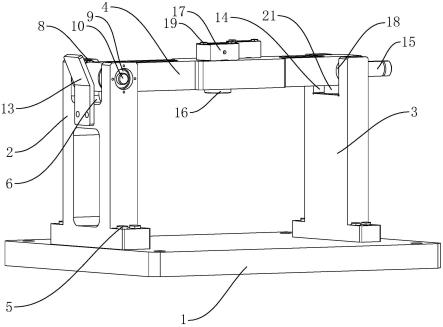

29.图1是用于体现实施例1中一种龙门式轴承翻板测量机构的整体结构示意图;

30.图2是用于体现实施例1中第一支撑架与第二支撑架之间位置关系的示意图;

31.图3是用于体现图2中a-a向的剖面图;

32.图4是用于体现实施例2中气缸与基座之间位置关系的示意图。

33.附图标记说明:1、基座;2、第一支撑架;3、第二支撑架;4、翻板架;5、螺栓;6、转动槽;7、转动口;8、轴承座;9、挡块;10、限位块;11、限位螺母;12、橡胶垫;13、限位板;14、板槽;15、抬杆;16、孔位管;17、固定环;18、摩擦片;19、定位栓;20、转轴;21、支撑垫;22、水平仪;23、气缸;24、配重块。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开了一种龙门式轴承翻板测量机构。

36.实施例1

37.参照图1,一种龙门式轴承翻板测量机构包括基座1、第一支撑架2、第二支撑架3和翻板架4。

38.参照图2和图3,第一支撑架2和第二支撑架3连接在基座1上,第一支撑架2和第二支撑架3相对设置,第一支撑架2和第二支撑架3均通过螺栓5与基座1可拆卸连接,第一支撑架2远离基座1的一端设置有转动槽6,转动槽6贯穿第一支撑架2上与第二支撑架3相对的侧壁,第一支撑架2的相对的两个侧壁上设置有转动口7,两个侧壁上的转动口7与转动槽6连通,翻板架4的一端位于转动槽6内并通过转轴20铰接在第一支撑架2上,转轴20通过轴承座8转动连接在第一支撑架2上,轴承座8设置有两个,两个轴承座8相互远离的一端位于转动口7内并固定连接有挡块9,挡块9遮盖住轴承座8的开口,转轴20贯穿轴承座8、挡块9、翻板架4和转动口7,转轴20穿过一个轴承座8上的挡块9的一端连接有限位块10,另一个轴承座8上的挡块9的一端螺纹连接有限位螺母11,靠近限位块10的挡块9远离轴承座8的一端与限位块10相抵,靠近限位螺母11的挡块9远离轴承座8的一端与限位螺母11相抵,另一端与轴承座8相抵,轴承座8与翻板架4之间设置有橡胶垫12,橡胶垫12上设置有通孔,转轴20通过通孔贯穿橡胶垫12,橡胶垫12的一端面积较小并插设在转轴20与翻版架4之间,橡胶垫12的另一端位于翻板架4与转动槽6的侧壁之间。

39.参照图2,第一支撑架2远离第二支撑架3的侧壁上连接有限位板13,限位板13远离基座1的一端远离第一支撑架2弯折设置,当翻板架4处于水平状态时,限位板13远离基座1的一端位于翻板架4的上方。

40.参照图1,第二支撑架3远离基座1的一端设置有板槽14,板槽14贯穿第二支撑板上与第一支撑板相对的侧壁,翻板架4远离第一支撑架2的一端位于板槽14内,板槽14的底面上连接有支撑垫21,支撑垫21为橡胶,板槽14相对的两个侧壁上连接有摩擦片18,摩擦片18为橡胶,摩擦片18远离板槽14的侧壁的一端与翻板架4抵触。

41.参照图1,翻板架4靠近第二支撑架3的一端连接有抬杆15,翻板架4上连接有用于插接测杆的孔位管16,孔位管16设置有两个,翻板架4上设置有与孔位管16适配的孔位口,孔位管16通过孔位口贯穿翻板架4,孔位管16的一端连接有固定环17,固定环17通过定位栓

19连接在翻板架4远离基座1的一侧上,固定环17与孔位口同轴设置。

42.实施例1的实施原理为:在检测零部件的孔位时,先抬动抬杆15,使得翻板架4以转轴20为中心旋转翻板架4远离,使翻板架4抵靠在限位板13的弯折部上,将零部件放置在基座1上,使其位于第一支撑架2和第二支撑架3之间,然后扳动抬杆15,转动翻板架4,使得翻板架4与限位板13分离,将翻板架4连接抬杆15的一端放置到板槽14内,翻板架4位于支撑垫21和摩擦片18,翻板架4与支撑垫21抵触,翻板架4与摩擦片18抵触,然后将测杆贯穿一个孔位管16,测杆穿过孔位管16的一端插入到零部件的孔位中,再取一个测杆贯穿另一个孔位管16,此时测杆穿过孔位管16的一端若无法插入零部件的另一个孔位中,则零部件的孔位不合格,若可以插入零部件的孔位中,则零部件的孔位合格。

43.实施例2

44.参照图4,本实施例与实施例1的不同之处在于,第一支撑架2和第二支撑架3上各连接有一个气缸23,气缸23位于第一支撑架2和第二支撑架3之间,第一支撑架2上的气缸23的活塞杆和第二支撑架3上的气缸23的活塞杆相对设置,翻板架4远离基座1的一侧侧壁上连接有水平仪22,抬杆15上挂有配重块24。

45.实施例2的实施原理为:将翻板架4的一端放置在板槽14中后,通过观察水平仪22判断翻板架4是否与基座1平行,若翻板架4朝向第一支撑架2倾斜,则将配重块24挂设在抬杆15上,使得翻板架4与基座1平行,然后将测杆贯穿孔位管16插入到零部件的孔位中后,启动气缸23,气缸23从零部件相对的两侧将零部件固定住,从而防止零部件以测杆的轴心为中心发生转动,从而便于使用第二个测杆对零部件上的另一个孔位进行检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1