一种钢筋强度检测装置的制作方法

1.本实用新型涉及检测装置技术领域,特别涉及一种钢筋强度检测装置。

背景技术:

2.钢筋是指钢筋混凝土用和预应力钢筋混凝土用钢材,其横截面为圆形,有时为带有圆角的方形,包括光圆钢筋、带肋钢筋、扭转钢筋,钢筋广泛用于各种建筑结构中,特别是各种大型、重型、轻型薄壁和高层建筑结构。钢筋在生产过程中必须要进行抗拉强度检测,以判断其是否能够达到使用合格标准。

3.在公开号为cn215677871u的中国实用新型专利中公开了一种钢筋强度检测装置,包括底座、侧板和夹持结构,所述底座的上表面固定连接有侧板,所述侧板的一侧靠近两端处均固定连接有固定杆,且侧板一端的所述固定杆上固定连接有夹持结构,所述侧板另一端的所述固定杆上固定连接有固定块,其特征在于:所述夹持结构的一侧转动连接有丝杆,所述固定块的一侧固定连接有限位板,所述限位板的一侧设置有刻度表,所述丝杆和所述限位板上套接有移动板,所述移动板的一端与所述丝杆螺纹连接,所述移动板的另一端与所述限位板滑动连接,所述夹持结构上夹持固定连接有钢筋,且钢筋上套接有限位套,所述限位套上活动连接有拉力计,所述拉力计的一端与所述移动板固定连接。

4.针对上述中的相关技术,发明人认为存在以下缺陷:上述装置通过采用丝杆驱动移动板的方式对钢筋施加压力,在此过程中,丝杆仅对移动板的一端施加作用力,此时,移动板易发生倾斜,从而易使移动板对钢筋施加的作用力发生倾斜,进而不利于提高检测的准确性。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种钢筋强度检测装置。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种钢筋强度检测装置,包括底座,所述底座的上表面固定有安装块,所述安装块的侧壁上贯穿开设有安装槽,所述安装块的内壁上贯穿开设有进料口,所述安装槽的内底壁上开设有滑槽,所述滑槽的两端分别滑动设置有第一滑块与第二滑块,所述第一滑块的上表面固定有第一固定块,所述第二滑块的上表面固定有第二固定块,所述滑槽内底壁的中点处固定有安置块,所述安置块的上表面固定有伸缩杆,所述安装槽的内顶壁上设置有气缸,所述气缸活塞杆的底面固定有检测杆,所述第一固定块上设置有用于固定钢筋的固定组件。

7.通过采用上述技术方案,当工作人员需对钢筋的强度进行检测时,工作人员需使钢筋与第一固定块以及第二固定块相互连接,并启动固定组件,即可使钢筋保持稳定,此时,工作人员需启动气缸,即可使气缸的活塞杆向下运动,进而使检测杆跟随气缸的活塞杆向下运动,从而使检测杆抵紧钢筋的上表面,此时,检测杆与钢筋保持相互垂直的状态,从而提高了检测的准确性。

8.进一步的,所述伸缩杆包括固定在安置块上表面的套筒、一端固定在套筒内底壁

上的弹簧以及滑动设置在套筒内的套杆,所述套杆的底面与弹簧的另一端相互固定。

9.进一步的,所述第一固定块的侧壁上贯穿开设有第一固定槽,所述第一固定槽的内顶壁上开设有第一滑动槽,所述第二固定块的侧壁上贯穿开设有第二固定槽,所述第二固定槽的内顶壁上开设有第二滑动槽;

10.所述固定组件包括滑动设置在第一滑动槽内的第一弧形板、滑动设置在第二滑动槽内的第二弧形板、固定在套杆上表面的第一限位块、与第一限位块铰接的第二限位块以及设置在第二限位块上表面的螺纹杆,所述第一限位块的上表面开设有第一弧形槽,所述第二限位块的底面开设有与第一弧形槽相互匹配的第二弧形槽,所述螺纹杆与第一限位块的上表面螺纹连接。

11.通过采用上述技术方案,当工作人员需对钢筋进行检测时,工作人员需使钢筋保持稳定,此时,工作人员需使钢筋的一端穿过进料口,并使钢筋的底面与第一弧形槽、第一固定槽以及第二固定槽的底面相互接触,并先后转动第二限位块与螺纹杆,即可使第二弧形槽在螺纹杆的作用下抵紧钢筋。随后,工作人员需分别向下滑动第一弧形板与第二弧形板,从而使第一弧形板与第二弧形板依次抵紧钢筋的两端,进而使钢筋保持稳定。此外,当钢筋受到来自检测杆的作用力时,钢筋发生弯折,从而使钢筋的两端向靠近安置块的方向运动,进而使第一固定块与第二固定块向靠近安置块的方向运动,从而减小了钢筋与第一弧形板以及第二弧形板相互分离的概率,进而提高了检测的稳定性。

12.进一步的,所述第一滑动槽的内顶壁上开设有第一限位槽,所述第一固定块的上表面开设有与第一限位槽相互连通的第二限位槽,所述第二滑动槽的内顶壁上开设有第三限位槽,所述第二固定块的上表面开设有与第三限位槽相互连通的第四限位槽,所述第一限位槽内滑动设置有第一限位杆,所述第一限位杆的底面与第一弧形板相互固定,所述第二限位槽内滑动设置有第二限位杆,所述第一限位杆的上表面与其其中一个邻边相交的棱边上开设有第一倾斜面;

13.所述第三限位槽内滑动设置有第三限位杆,所述第三限位杆的底面与第二弧形板相互固定,所述第四限位槽滑动设置有第四限位杆,所述第三限位杆的上表面与其其中一个邻边相交的棱边上开设有第二倾斜面。

14.通过采用上述技术方案,当工作人员需使第一弧形板抵紧钢筋时,工作人员只需滑动第二限位杆,即可使第二限位杆抵紧第一倾斜面,从而使第一限位杆在第二限位杆的作用下向下运动,进而使第一弧形板跟随第一限位杆向下运动并抵紧钢筋。当工作人员需使第二弧形板抵紧钢筋时,工作人员只需滑动第四限位杆,即可使第四限位杆抵紧第二倾斜面,从而使第三限位杆在第四限位杆的作用下向下运动,进而使第二弧形板跟随第三限位杆向下运动并抵紧钢筋。

15.进一步的,所述第二限位杆的侧壁上铰接有第一安置杆,所述第一安置杆的底面固定有第一容纳块,所述第二限位槽的内底壁上开设有与第一容纳块相互匹配的第一容纳槽,所述第四限位杆的侧壁上铰接有第二安置杆,所述第二安置杆的底面固定有第二容纳块,所述第四限位槽的内底壁上开设有与第二容纳块相互匹配的第二容纳槽。

16.通过采用上述技术方案,当第一弧形板跟随第一限位杆向下运动并抵紧钢筋后,工作人员只需转动第一安置杆,从而使第一容纳块与第一容纳槽相互连接,即可使第二限位杆保持稳定。当第二弧形板跟随第三限位杆向下运动并抵紧钢筋后,工作人员只需转动

第二安置杆,从而使第二容纳块与第二容纳槽相互连接,即可使第四限位杆保持稳定。

17.进一步的,所述第一弧形槽与第二弧形槽相互靠近的内壁上均设置有橡胶片。

18.通过采用上述技术方案,橡胶具有良好的弹性,采用橡胶制成的橡胶片增大了钢筋与第一弧形槽以及第二弧形槽之间的最大静摩擦力上限,从而提高了钢筋的稳定性。

19.进一步的,所述滑槽的内壁上设置有用于封闭滑槽的弹力带。

20.通过采用上述技术方案,降低了杂质进入滑槽内的概率,从而降低了第一滑块与第二滑块被卡住的概率,进而提高了工作人员的使用体验。

21.进一步的,所述螺纹杆的上表面设置有用于降低工作人员转动螺纹杆难度的摇臂。

22.通过采用上述技术方案,降低了工作人员转动螺纹杆的难度,从而提高了工作人员固定钢筋的效率,进而提高了工作人员的使用体验。

23.综上所述,本实用新型具有以下有益效果:

24.1、本技术中,当工作人员需对钢筋的强度进行检测时,工作人员需使钢筋与第一固定块以及第二固定块相互连接,并启动固定组件,即可使钢筋保持稳定,此时,工作人员需启动气缸,即可使气缸的活塞杆向下运动,进而使检测杆跟随气缸的活塞杆向下运动,从而使检测杆抵紧钢筋的上表面,此时,检测杆与钢筋保持相互垂直的状态,从而提高了检测的准确性;

25.2、本技术中,当工作人员需对钢筋进行检测时,工作人员需使钢筋保持稳定,此时,工作人员需使钢筋的一端穿过进料口,并使钢筋的底面与第一弧形槽、第一固定槽以及第二固定槽的底面相互接触,并先后转动第二限位块与螺纹杆,即可使第二弧形槽在螺纹杆的作用下抵紧钢筋。随后,工作人员需分别向下滑动第一弧形板与第二弧形板,从而使第一弧形板与第二弧形板依次抵紧钢筋的两端,进而使钢筋保持稳定。此外,当钢筋受到来自检测杆的作用力时,钢筋发生弯折,从而使钢筋的两端向靠近安置块的方向运动,进而使第一固定块与第二固定块向靠近安置块的方向运动,从而减小了钢筋与第一弧形板以及第二弧形板相互分离的概率,进而提高了检测的稳定性;

26.3、本技术中,当工作人员需使第一弧形板抵紧钢筋时,工作人员只需滑动第二限位杆,即可使第二限位杆抵紧第一倾斜面,从而使第一限位杆在第二限位杆的作用下向下运动,进而使第一弧形板跟随第一限位杆向下运动并抵紧钢筋。当工作人员需使第二弧形板抵紧钢筋时,工作人员只需滑动第四限位杆,即可使第四限位杆抵紧第二倾斜面,从而使第三限位杆在第四限位杆的作用下向下运动,进而使第二弧形板跟随第三限位杆向下运动并抵紧钢筋。

附图说明

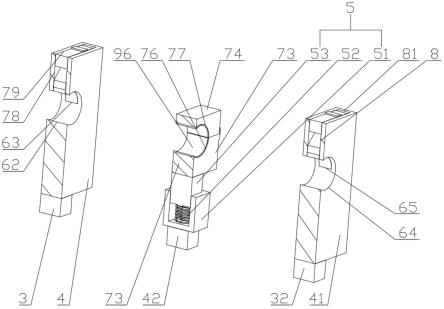

27.图1是本实用新型实施例的整体结构示意图;

28.图2是本实用新型实施例用于凸显伸缩杆的剖面结构示意图;

29.图3是本实用新型实施例用于凸显第二容纳块的剖面结构示意图;

30.图4是本实用新型实施例用于凸显第二倾斜面的结构示意图。

31.图中:1、底座;2、安装块;21、安装槽;22、进料口;23、滑槽;3、第一滑块;31、第二滑块;4、第一固定块;41、第二固定块;42、安置块;5、伸缩杆;51、套筒;52、弹簧;53、套杆;6、气

缸;61、检测杆;62、第一固定槽;63、第一滑动槽;64、第二固定槽;65、第二滑动槽;7、固定组件;71、第一弧形板;72、第二弧形板;73、第一限位块;74、第二限位块;75、螺纹杆;76、第一弧形槽;77、第二弧形槽;78、第一限位槽;79、第二限位槽;8、第三限位槽;81、第四限位槽;82、第一限位杆;83、第二限位杆;84、第一倾斜面;85、第三限位杆;86、第四限位杆;87、第二倾斜面;9、第一安置杆;91、第一容纳块;92、第一容纳槽;93、第二安置杆;94、第二容纳块;95、第二容纳槽;96、橡胶片;97、弹力带;98、摇臂。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.如图1-4所示,本技术实施例公开一种钢筋强度检测装置,包括底座1、安装块2、第一滑块3、第二滑块31、第一固定块4、第二固定块41、安置块42、伸缩杆5、气缸6、检测杆61、固定组件7、第一限位杆82、第二限位杆83、第三限位杆85、第四限位杆86、第一安置杆9、第一容纳块91、第二安置杆93以及第二容纳块94。底座1为长方形板状结构,用于放置安装块2。安装块2为长方形块状结构,安装块2固定在底座1的上表面,安装块2的侧壁上贯穿开设有安装槽21,且安装块2的内壁上贯穿开设有进料口22。安装槽21的内底壁上开设有滑槽23,第一滑块3为长方形块状结构,第一滑块3滑动设置在滑槽23的一端。第二滑块31为长方形块状结构,第二滑块31滑动设置在滑槽23的另一端。第一固定块4为长方形块状结构,第一固定块4固定在第一滑块3的上表面。第二固定块41为第二滑块31的上表面固定,第二固定块41固定在第二滑块31的上表面。安置块42为长方形块状结构,安置块42固定在滑槽23内底壁的中点处

34.伸缩杆5固定在安置块42的上表面,伸缩杆5包括套筒51、弹簧52以及套杆53。套筒51为上端开口的杆状结构,套筒51固定在安置块42的上表面。弹簧52的一端固定在套筒51的内底壁上,套杆53为长方形杆状结构,套杆53滑动设置在套筒51内,且套杆53的底面与弹簧52的另一端相互固定。

35.气缸6设置在安装槽21的内顶壁上,气缸6活塞杆的轴线竖直。检测杆61为长方形杆状结构,检测杆61固定在气缸6活塞杆的底面。

36.第一固定块4的侧壁上贯穿开设有第一固定槽62,第一固定槽62的内顶壁上开设有第一滑动槽63,第二固定块41的侧壁上贯穿开设有第二固定槽64,且第二固定槽64的内顶壁上开设有第二滑动槽65。

37.固定组件7设置在第一固定块4上,用于固定钢筋,固定组件7包括第一弧形板71、第二弧形板72、第一限位块73、第二限位块74以及螺纹杆75。第一弧形板71为板状结构,第一弧形板71滑动设置在第一滑动槽63内。第二弧形板72为板状结构,第二弧形板72滑动设置在第二滑动槽65内。第一限位块73为长方形块状结构,第一限位块73固定在套杆53的上表面,且第一限位块73的上表面开设有第一弧形槽76。第二限位块74为长方形块状结构,第二限位块74与第一限位块73铰接,且第二限位块74的底面开设有与第一弧形槽76相互匹配的第二弧形槽77。螺纹杆75设置在第二限位块74的上表面,螺纹杆75与第二限位块74间隙

配合,且螺纹杆75与第一限位块73的上表面螺纹连接。

38.当工作人员需对钢筋进行检测时,工作人员需使钢筋保持稳定,此时,工作人员需使钢筋的一端穿过进料口22,并使钢筋的底面与第一弧形槽76、第一固定槽62以及第二固定槽64的底面相互接触,并先后转动第二限位块74与螺纹杆75,即可使第二弧形槽77在螺纹杆75的作用下抵紧钢筋。随后,工作人员需分别向下滑动第一弧形板71与第二弧形板72,从而使第一弧形板71与第二弧形板72依次抵紧钢筋的两端,进而使钢筋保持稳定。此外,当钢筋受到来自检测杆61的作用力时,钢筋发生弯折,从而使钢筋的两端向靠近安置块42的方向运动,进而使第一固定块4与第二固定块41向靠近安置块42的方向运动,从而减小了钢筋与第一弧形板71以及第二弧形板72相互分离的概率,进而提高了检测的稳定性。

39.第一滑动槽63的内顶壁上开设有第一限位槽78,第一固定块4的上表面开设有与第一限位槽78相互连通的第二限位槽79,第二滑动槽65的内顶壁上开设有第三限位槽8,且第二固定块41的上表面开设有与第三限位槽8相互连通的第四限位槽81。第一限位杆82为长方形杆状结构,第一限位杆82滑动设置在第一限位槽78内,第一限位杆82的底面与第一弧形板71相互固定,且第一限位杆82的上表面与其其中一个邻边相交的棱边上开设有第一倾斜面84。第二限位杆83为长方形杆状结构,第二限位杆83滑动设置在第二限位槽79内。第三限位杆85为长方形杆状结构,第三限位杆85滑动设置在第三限位槽8内,第三限位杆85的底面与第二弧形板72相互固定,且第三限位杆85的上表面与其其中一个邻边相交的棱边上开设有第二倾斜面87。第四限位杆86为长方形杆状结构,第四限位杆86滑动设置在第四限位槽81。

40.当工作人员需使第一弧形板71抵紧钢筋时,工作人员只需滑动第二限位杆83,即可使第二限位杆83抵紧第一倾斜面84,从而使第一限位杆82在第二限位杆83的作用下向下运动,进而使第一弧形板71跟随第一限位杆82向下运动并抵紧钢筋。当工作人员需使第二弧形板72抵紧钢筋时,工作人员只需滑动第四限位杆86,即可使第四限位杆86抵紧第二倾斜面87,从而使第三限位杆85在第四限位杆86的作用下向下运动,进而使第二弧形板72跟随第三限位杆85向下运动并抵紧钢筋。

41.第一安置杆9为长方形杆状结构,第一安置杆9铰接在第二限位杆83的侧壁上。第一容纳块91为长方形块状结构,第一容纳块91固定在第一安置杆9的底面,且第二限位槽79的内底壁上开设有与第一容纳块91相互匹配的第一容纳槽92。第二安置杆93为长方形杆状结构,第二安置杆93铰接在第四限位杆86的侧壁上。第二容纳块94为长方形块状结构,第二容纳块94固定在第二安置杆93的底面,且第四限位槽81的内底壁上开设有与第二容纳块94相互匹配的第二容纳槽95。

42.当第一弧形板71跟随第一限位杆82向下运动并抵紧钢筋后,工作人员只需转动第一安置杆9,从而使第一容纳块91与第一容纳槽92相互连接,即可使第二限位杆83保持稳定。当第二弧形板72跟随第三限位杆85向下运动并抵紧钢筋后,工作人员只需转动第二安置杆93,从而使第二容纳块94与第二容纳槽95相互连接,即可使第四限位杆86保持稳定。

43.为了提高钢筋的稳定性,第一弧形槽76与第二弧形槽77相互靠近的内壁上均设置有橡胶片96。橡胶具有良好的弹性,采用橡胶制成的橡胶片96增大了钢筋与第一弧形槽76以及第二弧形槽77之间的最大静摩擦力上限,从而提高了钢筋的稳定性。

44.为了降低杂质进入滑槽23内的概率,从而降低第一滑块3与第二滑块31被卡住的

概率,滑槽23的内壁上设置有用于封闭滑槽23的弹力带97。

45.为了提高工作人员的使用体验,螺纹杆75的上表面设置有用于降低工作人员转动螺纹杆75难度的摇臂98。

46.本实施例中一种钢筋强度检测装置的使用原理为:当工作人员需对钢筋的强度进行检测时,工作人员需使钢筋与第一固定块4以及第二固定块41相互连接,并启动固定组件7,即可使钢筋保持稳定,此时,工作人员需启动气缸6,即可使气缸6的活塞杆向下运动,进而使检测杆61跟随气缸6的活塞杆向下运动,从而使检测杆61抵紧钢筋的上表面,此时,检测杆61与钢筋保持相互垂直的状态,从而提高了检测的准确性。

47.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1