金属环形带锯焊口折弯检测机的制作方法

本技术涉及带锯检测,特别涉及自动检测环形带锯焊口强度的金属环形带锯焊口折弯检测机。

背景技术:

1、现有带锯条加工都是成盘加工,加工完成后进行切割,然后将两端进行焊接形成环形锯带,焊接后形成的焊缝一般需要通过折弯检验一下焊缝焊接的质量,工人现场一般手工直接弯折进行检验,有时工人力度较大时,直接将焊缝折断,有时工人力度较小时,焊缝无任何形变,但这种通过人工弯折的方式都不能反应焊缝质量的好坏,折断的并不是焊缝质量未必不达标,未折断的焊缝质量也未必达标,而且这种人工折弯不能指示折断时的压力,以及折断时形变的位移量是多少。

2、所以,传统的人工检测的缺陷:

3、1.工人的力度不同,试验不标准、不稳定,不能反应焊缝真实质量。

4、2.对于较大的锯带,弯折过程中,需要耗费大量的力气,工人强度大。

5、3.折断的过程产生崩裂的焊渣,且锯带比较锋利,造成工人的人身伤害;

6、4.不能获得折断时的压力以及形变的位移量。

技术实现思路

1、本实用新型的目的是为了解决上述技术问题,而提供一种可提供的稳定性、便捷性、实用性、省力性较好的新型检测工具,可有效的检测焊缝质量,并能读取压力、形变位移量的金属环形带锯焊口折弯检测机。

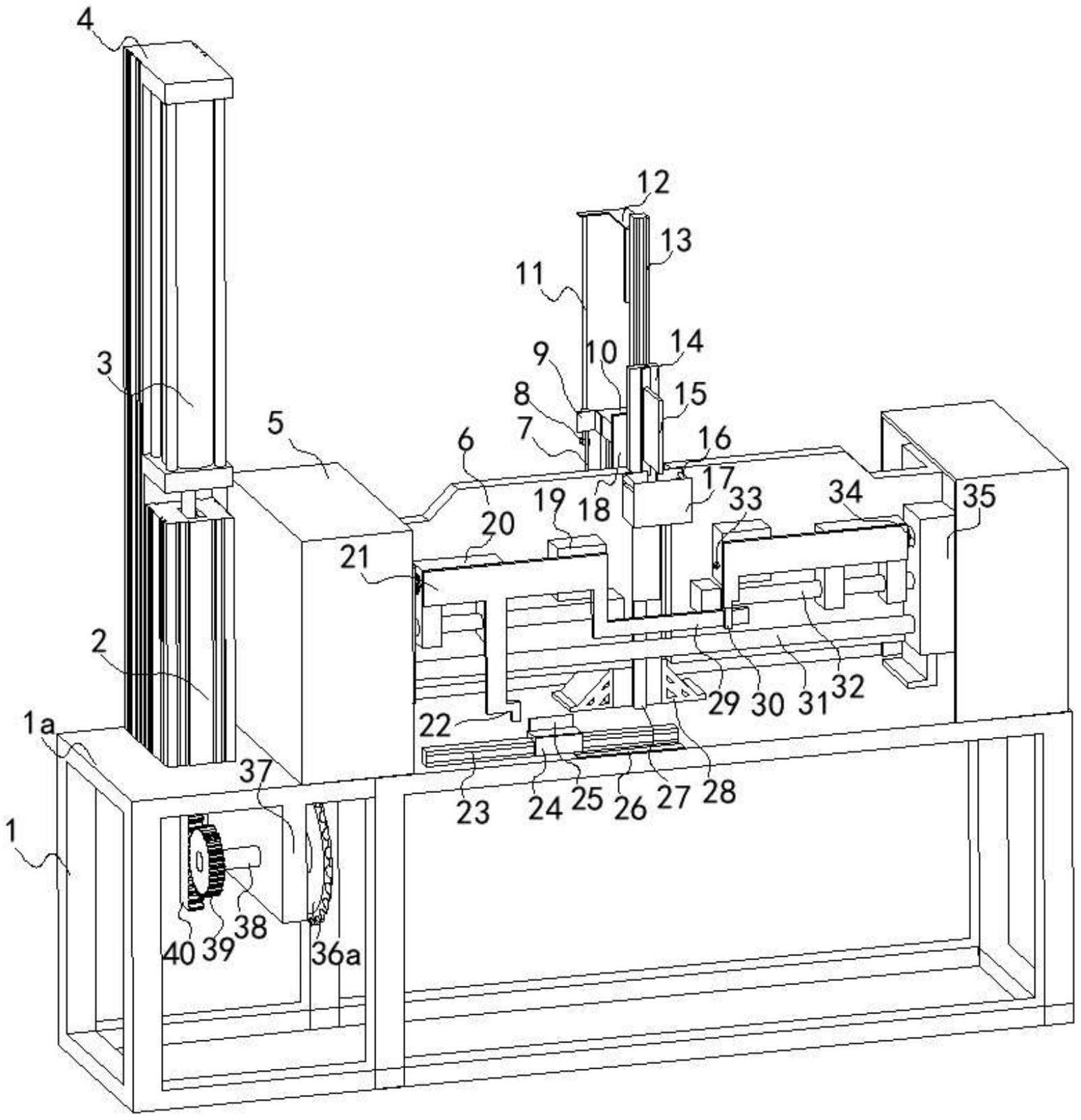

2、为了实现上述目的,本实用新型采用了如下技术方案:金属环形带锯焊口折弯检测机,包括:

3、机架,所述机架用于零部件支撑;

4、导向件,所述导向件通过支架设置在所述机架上,所述导向件上具有一个导向通道,所述导向件上至少设有一个通槽沿导向通道通长方向设置;

5、压板,所述压板设置在所述机架上,所述压板沿通槽延伸至所述导向通道内并沿通槽一端至通槽的另一端直线运动;

6、第一驱动装置,驱动所述压板直线运动的所述第一驱动装置设置在所述机架上;

7、一对压块,一对所述压块对称设置在所述机架上并沿直线相向或反向运动;

8、第二驱动装置,所述第二驱动装置设置在所述机架上,驱动一对所述压块由环形带锯焊口两侧的外部挤压锯条;

9、压力传感器,所述压力传感器至少设置在其中一个压块的挤压面上,用于检测挤压力;

10、位移传感器,所述位移传感器设置在其中一个压块的下方机架上,对应的所述压块上设有位移检测板。

11、为了环形锯带的定位,进一步优选的技术方案还有,所述导向件远离所述压块的一端的一对侧边上具有向外侧延伸的一对平行放置的凸缘,其中一侧凸缘与所述通槽位于同一平面上。

12、为了环形锯带的可以平顺的进入导向框,进一步优选的技术方案还有,所述导向件上还设有一对导向辊,每个导向辊的辊轴一端与所述通槽一侧的凸缘转动连接,另一端与所述通槽相对一侧的凸缘转动连接。

13、为了方便人工操作,实现自动化作业,进一步优选的技术方案还有,所述第一驱动装置包括气缸、第一导轨、第一滑块、压板支架;所述气缸竖向安装在所述机架的一对支架一侧的中间位置,在靠近所述支架的所述气缸的侧面设有竖向设置的第一导轨,所述第一导轨上设有竖向设置的第一滑块,所述第一滑块上设有竖向设置的压板支架,所述压板固定安装在所述压板支架上,所述气缸的活塞杆与所述压板支架固定连接。

14、为了实现所述压块相对运动,便于观察锯条折弯动作,进一步优选的技术方案还有,一对所述支架的另一侧面的一端分别设有一个立柱,每个所述立柱上设有一个丝杆及一个与丝杆平行放置的第二导向杆,每个所述第二导向杆上设有一个螺母滑块与所述丝杆螺纹配合,每个所述压块与相应的一个所述螺母滑块固定连接;一对所述立柱之间还设有一根第一驱动轴,所述第一驱动轴两端分别设有第一驱动齿轮,每个所述丝杆的一端对应的设有第二驱动齿轮,所述第一驱动齿轮与相应一侧的所述第二驱动齿轮啮合传动。

15、为了方便人工操作,实现自动化作业,进一步优选的技术方案还有,所述第二驱动装置包括液压缸、第二导轨,第二滑块、齿条、第二齿轮、一对传动链轮及传动链;所述第二导轨竖向安装在所述机架上,所述第二导轨上设有竖向设置第二滑块,所述第二滑块上设有竖向设置的齿条,所述第二导轨上端设有固定在所述机架上的液压缸,所述液压缸的活塞杆与所述齿条固定连接,所述齿条贯穿所述机架与所述第二齿轮啮合,所述第二齿轮设置在第二驱动轴的一端,所述第二驱动轴的另一端设有第二链轮,对应的所述第一驱动轴的一端设有第一链轮,所述第一链轮与所述第二链轮通过传动链连接。

16、为了读取位移形变量,并可针对不同产品实现位移调节,进一步优选的技术方案还有,所述位移检测板设置在其中一个所述螺母滑块上,对应所述位移检测板的所述机架上设有第三导轨,所述第三导轨上设有第三滑块,所述位移传感器设置在所述第三滑块上与所述位移检测板配合,对应所述位移传感器的所述机架上还设有第一标尺;所述螺母滑块上还设有一个第二标尺,另一个所述螺母滑块对应第二标尺设有一个刻度指示框。

17、与现有技术相比,本实用新型的有益效果是:1.无须工人手工弯折,降低了劳动强度;

18、2.通过本装置,使焊缝试验稳定性、便捷性、实用性提高,可有效的检测焊缝质量;

19、3.具有有效的防护功能,在焊缝试验时,可以防止锯带崩裂产生的碎屑飞溅,提高了工人人身安全;

20、4.可读取折断时的压力,以及折断时形变的位移量。

技术特征:

1.金属环形带锯焊口折弯检测机,其特征在于,包括:

2.如权利要求1所述金属环形带锯焊口折弯检测机,其特征在于,所述导向件远离所述压块的一端的一对侧边上具有向外侧延伸的一对平行放置的凸缘,其中一侧凸缘与所述通槽位于同一平面上。

3.如权利要求2所述金属环形带锯焊口折弯检测机,其特征在于,所述导向件上还设有一对导向辊,每个导向辊的辊轴一端与所述通槽一侧的凸缘转动连接,另一端与所述通槽相对一侧的凸缘转动连接。

4.如权利要求1所述金属环形带锯焊口折弯检测机,其特征在于,所述第一驱动装置包括气缸、第一导轨、第一滑块、压板支架;所述气缸竖向安装在所述机架的一对支架一侧的中间位置,在靠近所述支架的所述气缸的侧面设有竖向设置的第一导轨,所述第一导轨上设有竖向设置的第一滑块,所述第一滑块上设有竖向设置的压板支架,所述压板固定安装在所述压板支架上,所述气缸的活塞杆与所述压板支架固定连接。

5.如权利要求4所述金属环形带锯焊口折弯检测机,其特征在于,一对所述支架的另一侧面的一端分别设有一个立柱,每个所述立柱上设有一个丝杆及一个与丝杆平行放置的第二导向杆,每个所述第二导向杆上设有一个螺母滑块与所述丝杆螺纹配合,每个所述压块与相应的一个所述螺母滑块固定连接;一对所述立柱之间还设有一根第一驱动轴,所述第一驱动轴两端分别设有第一驱动齿轮,每个所述丝杆的一端对应的设有第二驱动齿轮,所述第一驱动齿轮与相应一侧的所述第二驱动齿轮啮合传动。

6.如权利要求5所述金属环形带锯焊口折弯检测机,其特征在于,所述第二驱动装置包括液压缸、第二导轨,第二滑块、齿条、第二齿轮、一对传动链轮及传动链;所述第二导轨竖向安装在所述机架上,所述第二导轨上设有竖向设置第二滑块,所述第二滑块上设有竖向设置的齿条,所述第二导轨上端设有固定在所述机架上的液压缸,所述液压缸的活塞杆与所述齿条固定连接,所述齿条贯穿所述机架与所述第二齿轮啮合,所述第二齿轮设置在第二驱动轴的一端,所述第二驱动轴的另一端设有第二链轮,对应的所述第一驱动轴的一端设有第一链轮,所述第一链轮与所述第二链轮通过传动链连接。

7.如权利要求6所述金属环形带锯焊口折弯检测机,其特征在于,所述位移检测板设置在其中一个所述螺母滑块上,对应所述位移检测板的所述机架上设有第三导轨,所述第三导轨上设有第三滑块,所述位移传感器设置在所述第三滑块上与所述位移检测板配合,对应所述位移传感器的所述机架上还设有第一标尺;所述螺母滑块上还设有一个第二标尺,另一个所述螺母滑块对应第二标尺设有一个刻度指示框。

技术总结

本技术公开了金属环形带锯焊口折弯检测机,包括机架,在所述机架上设有导向件,所述导向件上具有一个导向通道,所述导向件上至少设有一个通槽沿导向通道通长方向设置,一个压板设置在所述导向件上方的机架上,一对压块对称设置在所述机架上并沿直线相向或反向运动;第二驱动装置设置在所述机架上,驱动一对所述压块由焊口两侧锯条的外侧挤压锯条;压力传感器设置在其中一个压块的挤压面上;有益效果是:1.降低了劳动强度;2.通过本装置,使焊缝试验稳定性、便捷性、实用性提高,可有效的检测焊缝质量;3.具有有效的防护功能,可以防止锯带崩裂产生的碎屑飞溅,提高了工人人身安全;4.可读取折断时的压力,以及折断时形变的位移量。

技术研发人员:李伟,林凡忠,赵聪

受保护的技术使用者:江阴金缘锯业有限公司

技术研发日:20220822

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!