一种金属管疲劳测试夹具的制作方法

1.本实用新型涉及夹具领域,尤其涉及一种金属管疲劳测试夹具。

背景技术:

2.金属管材在应用到一定年限后如果突然断裂,很大程度上是因为疲劳引起的。通过疲劳试验我们可以得知,金属管材到了一定年限,在足够大的交变应力作用下,于金属构件外形突变或表面刻痕或内部缺陷等部位,都可能因较大的应力集中引发微观裂纹。分散的微观裂纹经过集结沟通将形成宏观裂纹。已形成的宏观裂纹逐渐缓慢地扩展,构件横截面逐步削弱,当达到一定限度时,构件就会突然断裂。在进行金属管进行疲劳测试时,需要将其一端或两端进行固定,通常是通过锁紧螺栓的固定方式,金属管的夹持操作较为繁琐,且固定效果不能保证,金属管在疲劳测试过程中可能发生微量转动进行卸力,影响测试结果。

3.授权公告号为cn215768072u的中国专利公开了一种金属管疲劳测试夹具及检测装置,通过设置的夹具下模块、第一夹具上模块、第一转动轴体和液压伸缩杆体,让金属管的中间位置可以被夹具下模块和第一夹具上模块通过卡扣和第三转动轴体牢靠固定,而设置液压伸缩杆体进行伸缩,可以对金属管的疲劳测试,避免现有的金属管疲劳测试检测装置在进行安装以及操作的时候,使用较为繁琐的问题。

4.但是上述已公开方案存在如下不足之处:防滑橡胶套以及夹持的孔大小固定,只能对特定尺寸的管道进行夹持,使用局限性较大。

技术实现要素:

5.本实用新型目的是针对背景技术中存在的金属管夹持繁琐且夹持效果不好的问题,提出一种金属管疲劳测试夹具。

6.本实用新型的技术方案:一种金属管疲劳测试夹具,包括底板和夹持组件;夹持组件包括支撑板a、支撑板c、支撑板d、弹簧和导向块;

7.底板中部设置疲劳测试设备;

8.支撑板a设置在底板上,支撑板a顶部横向设置桶体,桶体开口朝向疲劳测试设备,桶体桶底横向设置多组直径逐渐减小的阶梯柱;支撑板c横向滑动设置在底板上,底板上设置有限制支撑板c位置的限位组件,支撑板c上设置支撑板b,支撑板b上横向设置筒体a,筒体a位于桶体外侧;桶体桶壁上横向设置多组条形槽,支撑板d配合穿过条形槽,支撑板d两端分别设置弧形夹板和支撑杆,弧形夹板与金属管外壁接触,支撑板d设置多组;导向块设置在支撑杆端部;弹簧套在支撑杆上,弹簧两端分别与导向块以及支撑板d连接;筒体a上设置有同时带动多组支撑杆向外收缩的夹持操作组件;夹持组件设置两组,两组夹持组件关于疲劳测试设备对称。

9.优选的,限位组件包括限位杆和限位板;底板和支撑板c上设置相对的限位孔,限位孔在底板上设置多组,多组限位孔沿横向分布;限位杆穿过两组限位孔,限位板设置在限

位杆顶部,限位板与支撑板c贴合。

10.优选的,底板上两组限位孔轴线之间的距离等于阶梯柱每段阶梯面的长度。

11.优选的,支撑板d设置四组,四组支撑板d以筒体a轴线为中心沿圆周方向均匀分布。

12.优选的,夹持操作组件包括限位环和筒体b;限位环套在筒体a上,限位环内周壁和筒体a外周壁上设置相互配合的螺纹;筒体b设置在限位环朝向疲劳测试设备的端面上,筒体b位于筒体a外周,筒体b内侧面为锥形面,筒体b 的锥形面与导向块接触。

13.优选的,限位环背向筒体b的端面上设置多组转动握杆。

14.优选的,导向块背向支撑杆的端面为弧形面,且弧形面与筒体b内的锥形面贴合。

15.与现有技术相比,本实用新型具有如下有益的技术效果:根据不同管径的金属管插入阶梯柱的不同圆周面上,然后调整支撑板c的位置使弧形夹板对准阶梯柱的受力面,接着通过限位组件将支撑板c固定,然后通过夹持操作组件同时带动多组支撑杆向外收缩,通过多组弧形夹板和阶梯柱的受力外周面将金属管夹持固定,操作简单方便,且因为是同时对金属管内外壁进行固定,金属管的夹持固定效果好,通过疲劳测试设备对金属管施加测试力即可进行疲劳测试。

附图说明

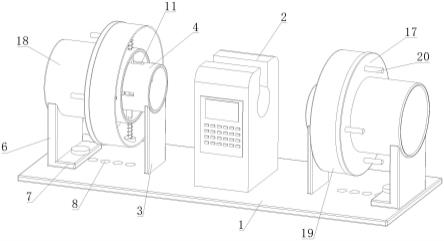

16.图1为本实用新型一种实施例的结构示意图;

17.图2为图1的主视剖视图;

18.图3为图1的侧视图。

19.附图标记:1、底板;2、疲劳测试设备;3、支撑板a;4、桶体;5、阶梯柱;6、支撑板b;7、支撑板c;8、限位孔;9、限位杆;10、限位板;11、条形槽;12、支撑板d;13、弧形夹板;14、支撑杆;15、弹簧;16、导向块;17、限位环;18、筒体a;19、筒体b;20、转动握杆。

具体实施方式

20.实施例一

21.如图1-3所示,本实用新型提出的一种金属管疲劳测试夹具,包括底板1 和夹持组件;夹持组件包括支撑板a3、支撑板c7、支撑板d12、弹簧15和导向块16;

22.底板1中部设置疲劳测试设备2;

23.支撑板a3设置在底板1上,支撑板a3顶部横向设置桶体4,桶体4开口朝向疲劳测试设备2,桶体4桶底横向设置多组直径逐渐减小的阶梯柱5;支撑板 c7横向滑动设置在底板1上,底板1上设置有限制支撑板c7位置的限位组件,支撑板c7上设置支撑板b6,支撑板b6上横向设置筒体a18,筒体a18位于桶体4外侧;桶体4桶壁上横向设置多组条形槽11,支撑板d12配合穿过条形槽 11,支撑板d12两端分别设置弧形夹板13和支撑杆14,弧形夹板13与金属管外壁接触,支撑板d12设置四组,四组支撑板d12以筒体a18轴线为中心沿圆周方向均匀分布;导向块16设置在支撑杆14端部;弹簧15套在支撑杆14上,弹簧15两端分别与导向块16以及支撑板d12连接;筒体a18上设置有同时带动多组支撑杆14向外收缩的夹持操作组件;夹持组件设置两组,两组夹持组件关于疲劳测试设备2对称。

24.本实施例中,根据不同管径的金属管插入阶梯柱5的不同圆周面上,然后调整支撑

板c7的位置使弧形夹板13对准阶梯柱5的受力面,接着通过限位组件将支撑板c7固定,然后通过夹持操作组件同时带动多组支撑杆14向外收缩,通过多组弧形夹板13和阶梯柱5的受力外周面将金属管夹持固定,操作简单方便,且因为是同时对金属管内外壁进行固定,金属管的夹持固定效果好,通过疲劳测试设备2对金属管施加测试力即可进行疲劳测试。

25.实施例二

26.如图1-2所示,本实用新型提出的一种金属管疲劳测试夹具,相较于实施例一,限位组件包括限位杆9和限位板10;底板1和支撑板c7上设置相对的限位孔8,限位孔8在底板1上设置多组,多组限位孔8沿横向分布;限位杆9穿过两组限位孔8,限位板10设置在限位杆9顶部,限位板10与支撑板c7贴合。底板1上两组限位孔8轴线之间的距离等于阶梯柱5每段阶梯面的长度。

27.本实施例中,根据不同管径的金属管插入阶梯柱5的不同圆周面上,调整支撑板c7的位置,使弧形夹板13对准阶梯柱5的受力面,然后插入限位杆9 即可进行固定。

28.实施例三

29.如图1和图3所示,本实用新型提出的一种金属管疲劳测试夹具,相较于实施例一,夹持操作组件包括限位环17和筒体b19;限位环17套在筒体a18上,限位环17内周壁和筒体a18外周壁上设置相互配合的螺纹,限位环17背向筒体b19的端面上设置多组转动握杆20;筒体b19设置在限位环17朝向疲劳测试设备2的端面上,筒体b19位于筒体a18外周,筒体b19内侧面为锥形面,导向块16背向支撑杆14的端面为弧形面,且弧形面与筒体b19内的锥形面贴合。

30.本实施例中,手握转动握杆20旋转限位环17,限位环17带动筒体b19移动,筒体b19通过锥形面挤压导向块16,通过导向块16使支撑杆14、支撑板 d12和弧形夹板13向内收拢,即可通过多组弧形夹板13夹住金属管。

31.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1