基于磁通的钢质管道管体损伤非接触检测装置的制作方法

本技术涉及非接触式检测,尤其涉及一种基于磁通的钢质管道管体损伤非接触检测装置。

背景技术:

1、许多露天钢质管道表面都会覆盖一层有一定厚度的包覆层,这一包覆层具有防腐蚀、保温等作用,但是随着管道使用时间的增长,也难免会被腐蚀,使得大大小小表面损伤的出现,由于包覆层的存在,无法直观的看出钢管的表面损伤,故只能通过无损检测技术探测损伤的存在。对钢管检测手段有很多,主要包括漏磁检测,超声波检测,机器视觉检测和三维光学检测等,漏磁检测技术相比其他方式具有独特的优势,超声波检测需要耦合剂,机器视觉和三维光学方法都需要直接拍摄和接触钢管表面,显然对于含有包覆层的钢管无能为力。

2、漏磁检测技术是基于钢质材料的高磁导率,通过一定的激励磁场,可以使得钢管中的磁场达到饱和,当钢管中没有缺陷时,磁力线会被严格约束在钢轨管壁中,而当管壁表面有缺失部位时,磁力线从高磁导率的钢管中射入低磁导率的空气中,会发生磁力线的挤压和逸散,从而在缺陷上方产生漏磁场,通过传感器对这一漏磁场进行采集和数据分析,可以通过波形的特征判断是否存在缺陷,通过在上位机中对特征信号幅值和幅宽的计算,可以对缺陷大小,损伤严重程度进行分级。但目前漏磁检测技术只能在激励源距离钢管表面较近的情况下进行检测,无法解决拥有大提离,即带有较厚包覆层的钢管损伤的检测,而且管道连接处多为法兰连接,目前漏磁检测技术存在组装不方便,无法快速拆解及拼接。

技术实现思路

1、针对上述问题,本实用新型提供了一种基于磁通的钢质管道管体损伤非接触检测装置,通过电源激励和采集模块和信号处理上位机对于钢质管道在激励磁场中漏磁信号的采集和处理,能够在保证检测结果精度的前提下,提离高度可以达到30-50mm,完美解决带有较厚包覆层的钢管检测问题,而且能够通过信号处理得到钢质管道的缺陷位置和缺陷大小,从而能够及时发现缺陷损伤并进行维修,通过试验平台和缠线平台的结合,能够实现快速缠线和快速检测,组装方便、检测效率高。

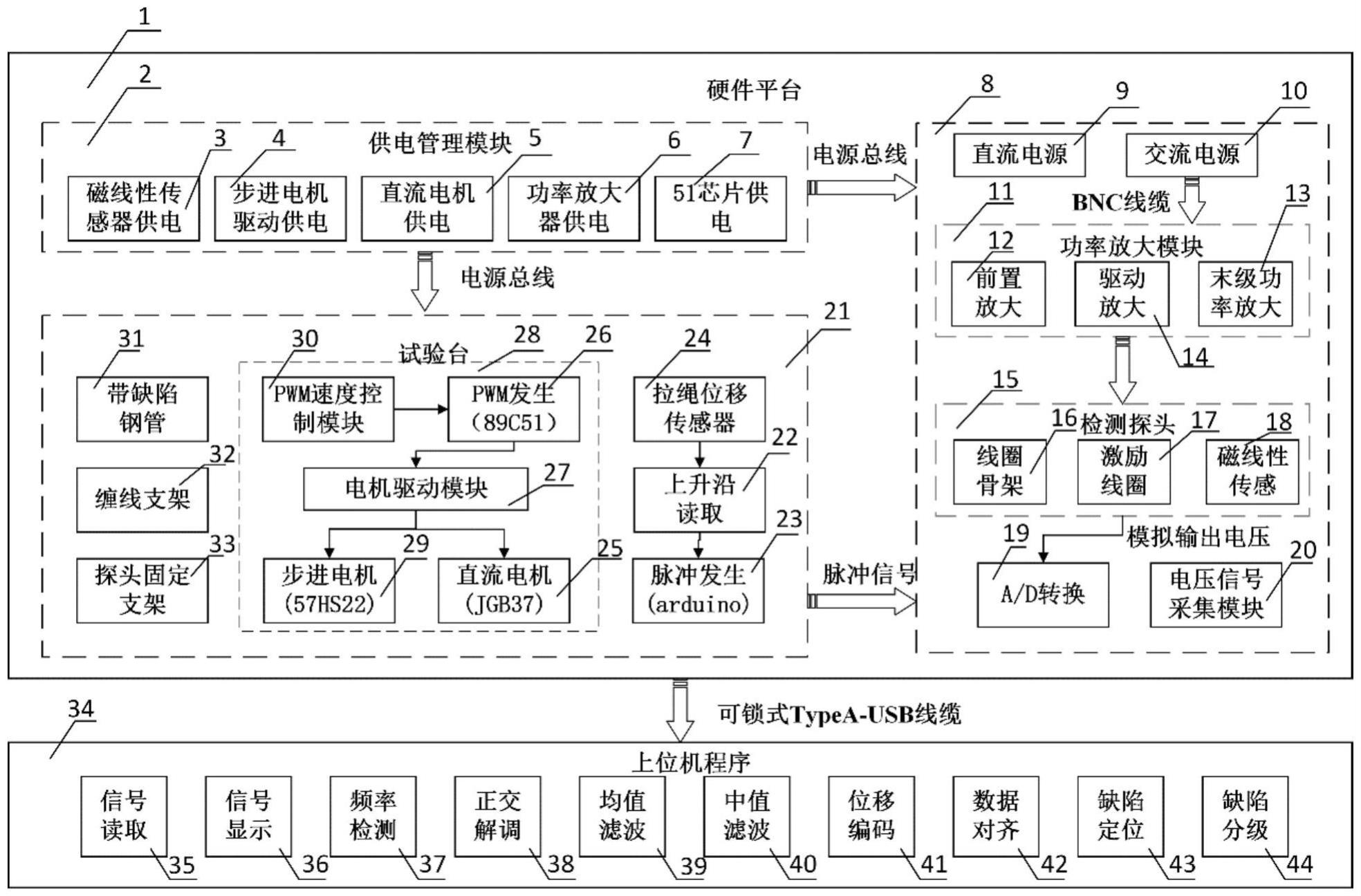

2、为实现上述目的,本实用新型提供了一种基于磁通的钢质管道管体损伤非接触检测装置,包括:供电管理模块、电源激励和采集模块、缠线平台、试验平台和信号处理上位机;

3、所述供电管理模块为装置中的所需模块供电,所述电源激励和采集模块包括检测探头,所述电源激励和采集模块为所述检测探头提供电源激励以产生激励磁场,并对所述激励磁场在所要检测的钢质管道中产生的磁场信号进行采集;

4、所述缠线平台用于为所述检测探头缠绕激励线圈,所要检测的钢质管道固定于所述试验平台上,缠绕有所述激励线圈的所述检测探头设置于所述钢质管道外侧,并能够沿所述钢质管道方向移动,以对所述钢质管道进行整体磁通检测;

5、所述检测探头与所述信号处理上位机相连接,使得所述信号处理上位机能够根据所述检测探头所采集的磁场信号进行数据处理以分析得到所述钢质管道上的缺陷信息。

6、在上述技术方案中,优选地,所述电源激励和采集模块还包括直流电源、交流电源、功率放大模块、a/d转换模块和电压信号采集模块,所述直流电源和所述交流电源为所述检测探头提供直流和交流两种激励方式,所述交流电源通过所述功率放大模块与所述检测探头相连接以进行功率放大,所述检测探头通过所述a/d转换模块进行模数转换,所述电压信号采集模块用于采集所述检测探头的电压信号。

7、在上述技术方案中,优选地,所述试验平台包括支撑架、滚珠丝杠、滑轨、滑台、手摇方向盘、钢管支架、探头固定支架和位移传感器,所述滚珠丝杠和所述滑轨平行固定于所述支撑架上,所述滑台分别套设于所述滚珠丝杠和所述滑轨上,所述手摇方向盘与所述滚珠丝杠相固定并在所述手摇方向盘的转动下实现所述滑台的直线平移运动;

8、待检测的所述钢质管道固定于所述钢管支架上,所述检测探头通过所述探头固定支架固定于所述滑台上,所述检测探头的检测区域对应所述钢质管道并随所述滑台沿所述钢质管道运动,实现对所述钢质管道的整体监测;

9、所述位移传感器固定于所述滑台上,用于对所述检测探头相对于所述钢质管道的位移进行监测。

10、在上述技术方案中,优选地,所述缠线平台包括步进电机、缠线支架、探头骨架固定转子、直流电机和漆包线骨架,所述步进电机固定于所述缠线支架上,所述探头骨架固定转子固定于所述步进电机的转子上,所述检测探头安装于所述探头骨架固定转子上;

11、所述直流电机固定于所述缠线支架上,所述漆包线骨架固定于所述直流电机的转子上;

12、在所述步进电机和所述直流电机的带动下,将所述漆包线骨架上缠绕的漆包线按照预设的激励线圈参数缠绕于所述检测探头上。

13、在上述技术方案中,优选地,所述检测探头的线圈骨架为圆环形结构,所述线圈骨架为能够拆装的组合结构,缠线过程中所述线圈骨架组装套设于所述探头骨架固定转子上,磁通检测过程中所述线圈骨架组装套设于所述钢质管道外并固定于所述探头固定支架上,使得所述检测探头能够随所述滑台沿所述钢质管道平移运动。

14、在上述技术方案中,优选地,所述位移传感器采用拉绳式位移传感器,所述拉绳式位移传感器包括传感器底座、光栅传感器和转盘,所述转盘固定于所述传感器底座上,所述传感器底座相对于所述支撑架固定,所述转盘的拉绳随所述检测探头沿所述钢质管道移动,所述光栅传感器检测所述拉绳的伸缩量以判断所述检测探头相对于所述钢质管道的位移量。

15、与现有技术相比,本实用新型的有益效果为:

16、(1)该方法精度高,对于占钢管表面厚度仅六分之一的微小表面缺陷也能检测出,在保证检测结果精度的前提下,提离高度可以达到30-50mm,完美解决带有较厚包覆层的钢管检测问题;

17、(2)探头小巧,组装方便,通过缠线设备可以实现快速缠线,线圈骨架可以一分为二,直接套在钢管上,线性磁场传感器直接组装在线圈骨架上;

18、(3)上位机中通过滤波去噪和位移传感器的解码对齐处理,可以清晰的辨别出缺陷信号的幅值和幅宽,便于推算出损伤处的缺陷深度和缺陷表面大小,实现损伤的分级处理,对严重损伤可以及时发现并维修;

19、(4)在不适用直流激励的工况下,可以使用交流激励,通过上位机中的正交解调算法,可以清晰看出交变电压信号的幅值和相位变化,从而推导出缺陷大小和位置。

技术特征:

1.一种基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,包括:供电管理模块、电源激励和采集模块、缠线平台、试验平台和信号处理上位机;

2.根据权利要求1所述的基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,所述电源激励和采集模块还包括直流电源、交流电源、功率放大模块、a/d转换模块和电压信号采集模块,所述直流电源和所述交流电源为所述检测探头提供直流和交流两种激励方式,所述交流电源通过所述功率放大模块与所述检测探头相连接以进行功率放大,所述检测探头通过所述a/d转换模块进行模数转换,所述电压信号采集模块用于采集所述检测探头的电压信号。

3.根据权利要求1所述的基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,所述试验平台包括支撑架、滚珠丝杠、滑轨、滑台、手摇方向盘、钢管支架、探头固定支架和位移传感器,所述滚珠丝杠和所述滑轨平行固定于所述支撑架上,所述滑台分别套设于所述滚珠丝杠和所述滑轨上,所述手摇方向盘与所述滚珠丝杠相固定并在所述手摇方向盘的转动下实现所述滑台的直线平移运动;

4.根据权利要求3所述的基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,所述缠线平台包括步进电机、缠线支架、探头骨架固定转子、直流电机和漆包线骨架,所述步进电机固定于所述缠线支架上,所述探头骨架固定转子固定于所述步进电机的转子上,所述检测探头安装于所述探头骨架固定转子上;

5.根据权利要求4所述的基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,所述检测探头的线圈骨架为圆环形结构,所述线圈骨架为能够拆装的组合结构,缠线过程中所述线圈骨架组装套设于所述探头骨架固定转子上,磁通检测过程中所述线圈骨架组装套设于所述钢质管道外并固定于所述探头固定支架上,使得所述检测探头能够随所述滑台沿所述钢质管道平移运动。

6.根据权利要求3所述的基于磁通的钢质管道管体损伤非接触检测装置,其特征在于,所述位移传感器采用拉绳式位移传感器,所述拉绳式位移传感器包括传感器底座、光栅传感器和转盘,所述转盘固定于所述传感器底座上,所述传感器底座相对于所述支撑架固定,所述转盘的拉绳随所述检测探头沿所述钢质管道移动,所述光栅传感器检测所述拉绳的伸缩量以判断所述检测探头相对于所述钢质管道的位移量。

技术总结

本技术公开了一种基于磁通的钢质管道管体损伤非接触检测装置,其中电源激励和采集模块为检测探头提供电源激励以产生激励磁场,并对激励磁场在所要检测的钢质管道中产生的磁场信号进行采集;缠线平台用于为检测探头缠绕激励线圈,钢质管道固定于试验平台上,检测探头设置于钢质管道外侧,并能够沿钢质管道方向移动;检测探头与信号处理上位机相连接,信号处理上位机根据检测探头所采集的磁场信号进行数据处理,分析得到钢质管道上的缺陷信息。通过本技术的技术方案,在保证检测结果精度的前提下解决带有较厚包覆层的钢管检测问题,能够及时发现缺陷损伤并进行维修,实现快速缠线和快速检测,组装方便、检测效率高。

技术研发人员:范效礼,苗锐,李强,时亚南,于国祥,陈迎春,杨松涛,仲芳,胡亚兰,黄联江

受保护的技术使用者:新疆维吾尔自治区特种设备检验研究院

技术研发日:20221008

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!