一种剪切梁式称重传感器及称重系统的制作方法

1.本实用新型涉及称重技术领域,特别涉及一种剪切梁式称重传感器及称重系统。

背景技术:

2.称重传感器是一种将质量信号转变为可测量电信号的装置,广泛应用于电子汽车衡、汽检线、轨道衡、畜牧秤、模块和平台秤等各类电子称重设备。其中,剪切梁式称重传感器以其结构简单紧凑,刚度大,固有频率高,动态响应快等特点而应用于大型电子称重设备中。剪切梁式称重传感器一般包括压头、摇柱和传感器,压头和传感器通过摇柱连接。

3.目前,现有剪切梁式称重传感器中压头与摇柱的连接,仅仅依靠摇柱底部的端头置于压头的空腔中,对摇柱的限位作用并不可靠。在一些环境中,称重设备经常会受到晃动的影响,使摇柱受到侧向力或扭力,摇柱会摆动或转动。由于摇柱底部置于空腔的深度有限,摇柱在摆动的过程中容易引起其底部与空腔发生脱离,进而出现倾倒,导致台面水平方向位置移动,从而导致称重失败。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷和不足,提供一种摇柱在称重设备晃动时,起到360度限位避免发生倾倒,保证精准称重的同时保证安全的剪切梁式称重传感器及称重系统。

5.实现本实用新型目的的技术方案是:一种剪切梁式称重传感器,包括压头、摇柱和传感器,所述压头的中部设有顶端开口的空腔,所述传感器的端部设有底端开口的安装孔,所述摇柱的底部置于空腔内,且位于空腔外的摇柱顶部置于安装孔内,所述空腔的深度h介于摇柱长度l的1/3~3/8,所述摇柱与空腔的侧壁之间存在间隙,且间隙从上到下逐渐减小,所述压头的顶面与传感器的底面之间存在间距d。

6.进一步地,所述安装孔的深度h介于摇柱长度l的1/3~3/8,所述摇柱与安装孔的侧壁之间存在间隙,且间隙从上到下逐渐增大。

7.进一步地,所述空腔从上到下依次包括扩充段和限位段,所述扩充段和限位段之间通过过渡段连接,所述扩充段的内径大于限位段的内径。

8.进一步地,所述扩充段的顶端连接有入口段,所述限位段的底端连接有工艺段。

9.进一步地,所述摇柱包括与扩充段对应的扩大部和与限位段对应的接触部,所述扩大部的顶端伸出空腔,所述接触部对称设置在扩大部的上下两端,所述扩大部和接触部之间设有限位部,所述限位部与限位段对应,所述扩大部与扩充段之间的间隙d1大于限位部与限位段之间的间隙d2,所述限位部与限位段之间的间隙d2大于接触部与限位段之间的间隙d3。

10.进一步地,所述扩大部的外径大于接触部的外径,所述接触部的外径大于限位部的外径。

11.进一步地,所述接触部与限位部之间通过连接部连接,所述连接部的外径小于限

位部的外径,所述接触部与扩大部之间通过过渡部连接。

12.进一步地,所述连接部上套设有0形圈。

13.进一步地,所述接触部远离扩大部的端部设有弧形球面。

14.一种称重系统,包括底座和台面,所述底座和台面之间通过所述的剪切梁式称重传感器连接,所述压头插接在底座的中部,所述传感器远离摇柱的端部与台面连接。

15.采用上述技术方案后,本实用新型具有以下积极的效果:

16.(1)本实用新型中空腔的深度h介于摇柱长度l的1/3~3/8,与现有剪切梁式称重传感器中仅仅依靠摇柱底部的端头置于空腔中相比,摇柱底部进入空腔的深度更深,避免了摇柱在摆动的过程中其底部与空腔发生脱离,从而避免了摇柱在称重设备晃动的过程中出现倾倒,保证精准称重;

17.(2)本实用新型中摇柱与空腔的侧壁之间存在间隙,且间隙从上到下逐渐减小,保证了摇柱的底部在空腔内有足够的空间自由摆动,同时避免了摇柱在空腔内自由摆动时应力仅仅集中在摇柱与空腔开口端接触的部位,提升了摇柱的使用寿命;

18.(3)本实用新型中安装孔的深度h介于摇柱长度l的1/3~3/8,避免了摇柱在摆动的过程中其顶部与安装孔发生脱离,同时摇柱与安装孔的侧壁之间存在间隙,且间隙从上到下逐渐减小,保证了摇柱的顶部在安装孔内有足够的空间自由摆动,且避免了摇柱在安装孔内自由摆动时应力仅仅集中在摇柱与安装孔开口端接触的部位,进一步提升了摇柱的使用寿命。

附图说明

19.为了使本实用新型的内容更容易和清楚地被理解,下面根据具体实施例并结合附图,对本实用新型作进一步的详细说明,其中:

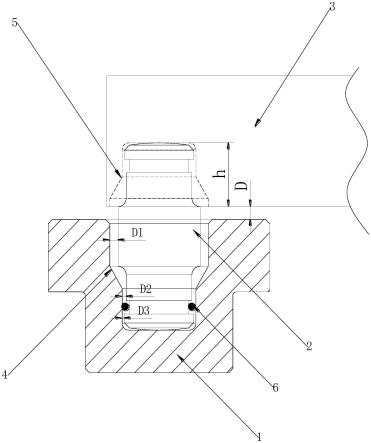

20.图1为本实用新型实施例1的结构示意图;

21.图2为本实用新型中空腔的示意图;

22.图3为本实用新型中摇柱的示意图;

23.图4为本实用新型实施例3的结构示意图。

24.图中:1、压头;2、摇柱;2a、扩大部;2b、接触部;2c、限位部;2d、连接部;2e、过渡部;2f、弧形球面;3、传感器;4、空腔;4a、扩充段;4b、限位段;4c、过渡段;4d、入口段;4e、工艺段;5、安装孔;6、0形圈;7、底座;8、台面;9、螺栓。

具体实施方式

25.实施例1

26.如图1所示,一种剪切梁式称重传感器,包括压头1、摇柱2和传感器3,压头1的中部设有顶端开口的空腔4,传感器3的端部设有底端开口的安装孔5,摇柱2的底部置于空腔4内,且位于空腔4外的摇柱2顶部置于安装孔5内,空腔4的深度h为摇柱2长度l的1/3,摇柱2与空腔4的侧壁之间存在间隙,且间隙从上到下逐渐减小,压头1的顶面与传感器3的底面之间存在间距d,本实施例中空腔4的深度h为摇柱2长度l的1/3,与现有剪切梁式称重传感器中仅仅依靠摇柱2底部的端头置于空腔4中相比,摇柱2底部进入空腔4的深度更深,避免了摇柱2在摆动的过程中其底部与空腔4发生脱离,从而避免了摇柱2在称重设备晃动的过程

中出现倾倒,保证精准称重;另外,摇柱2与空腔4的侧壁之间存在间隙,且间隙从上到下逐渐减小,保证了摇柱2的底部在空腔4内有足够的空间自由摆动,同时避免了摇柱2在空腔4内自由摆动时应力仅仅集中在摇柱2与空腔4开口端接触的部位,提升了摇柱2的使用寿命。

27.如图2所示,具体的,空腔4从上到下依次包括扩充段4a和限位段4b,扩充段4a和限位段4b之间通过过渡段4c连接,扩充段4a的内径大于限位段4b的内径,与扩充段4a的内径等于限位段4b的内径相比,摇柱2的底部在空腔4内自由摆动的空间更大。扩充段4a的顶端连接有入口段4d,限位段4b的底端连接有工艺段4e。

28.如图3所示,摇柱2包括与扩充段4a对应的扩大部2a和与限位段4b对应的接触部2b,扩大部2a的顶端伸出空腔4,接触部2b对称设置在扩大部2a的上下两端,扩大部2a和接触部2b之间设有限位部2c,限位部2c与限位段4b对应,扩大部2a与扩充段4a之间的间隙d1大于限位部2c与限位段4b之间的间隙d2,限位部2c与限位段4b之间的间隙d2大于接触部2b与限位段4b之间的间隙d3,扩大部2a的外径大于接触部2b的外径,接触部2b的外径大于限位部2c的外径,当摇柱2的底部在摆动的过程中与空腔4的侧壁接触时,此时扩大部2a与扩充段4a的顶端抵触,限位部2c与限位段4b的顶端抵触,接触部2b与限位段4b的中部抵触,形成三点支撑,避免了应力仅仅集中在摇柱2与空腔4开口端接触的部位。接触部2b与限位部2c之间通过连接部2d连接,连接部2d的外径小于限位部2c的外径,接触部2b与扩大部2a之间通过过渡部2e连接,连接部2d上套设有0形圈6,接触部2b远离扩大部2a的端部设有弧形球面2f,弧形球面2f分别与空腔4的底壁及安装孔5的顶壁抵触,从而保证计量精度,同时当水平外力消除后传感器3自动复位。

29.安装孔5的深度h介于摇柱2长度l的1/3~3/8,如此设计,避免了摇柱2在摆动的过程中其顶部与安装孔5发生脱离;同时,摇柱2与安装孔5的侧壁之间存在间隙,且间隙从上到下逐渐增大,如此设计,保证了摇柱2的顶部在安装孔5内有足够的空间自由摆动,同时避免了摇柱2在安装孔5内自由摆动时应力仅仅集中在摇柱2与安装孔5开口端接触的部位,进一步提升了摇柱2的使用寿命。

30.实施例2

31.本实施例与实施例1的区别在于:空腔4的深度h为摇柱2长度l的3/8,摇柱2底部进入空腔4的深度更深,从而进一步避免摇柱2在称重设备晃动的过程中出现倾倒。

32.实施例3

33.如图4所示,一种称重系统,包括底座7和台面8,底座7和台面8之间通过实施例1或实施例2中剪切梁式称重传感器连接,压头1插接在底座7的中部,传感器3远离摇柱2的端部与台面8连接,通过实施例1或实施例2中剪切梁式称重传感器的应用,提高了称重系统的精度。具体的,传感器3远离摇柱2的端部通过螺栓9与台面8连接。

34.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步的详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1