一种激光传感器罩壳的制作方法

1.本实用新型涉及激光传感器防护技术领域,更具体地,涉及一种激光传感器罩壳。

背景技术:

2.激光传感器:利用激光技术进行测量的传感器。它由激光器、激光检测器和测量电路组成。激光传感器是新型测量仪表,它的优点是能实现无接触远距离测量,速度快,精度高,量程大,抗光、电干扰能力强等。

3.在激光传感器安装时,通常需要安装罩壳对其进行防护,以防止外部的砂石等对其造成损害,目前用于激光传感器的罩壳通常是封闭式的盒体结构,这种结构将激光传感器完全封闭在内部,不利于激光传感器的散热,激光传感器容易受热损坏,而且这种壳体所用材料多,成本高。

技术实现要素:

4.本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种激光传感器罩壳,用于解决现有罩壳将激光传感器完全封闭在内部,不利于激光传感器的散热,激光传感器容易受热损坏,现有罩壳所用材料多,成本高的技术问题。

5.本实用新型采取的技术方案是,一种激光传感器罩壳,包括主壳体和设置在主壳体上的激光传感器安装孔;所述主壳体为倒置的u字型结构,其内部形成有u型容纳槽,所述主壳体端口处一侧外壁上固定有安装板;所述激光传感器安装孔设置在位于安装板一侧的主壳体外壁上,位于安装板一侧的主壳体外壁上设置有激光投射孔。

6.本方案主要用于激光传感器的安装固定,u型容纳槽用于容纳激光传感器,安装板用于安装固定主壳体,u型容纳槽能对激光传感器进行很好的保护,能有效防止雨水、砂石等损坏激光传感器,u型容纳槽两端形成的通口更便于激光传感器与外部空气接触,能有效提高激光传感器的散热速度,安装板只设置在主壳体一侧外壁上,另一侧的外壁上并未设置,其能减少整个壳体的制造材料,降低制造成本,同时安装板与安装激光传感器一侧的主壳体外壁进行连接,从而能确保激光传感器安装的稳定性与可靠性,激光投射孔用于激光传感器的光投射出来。主壳体和安装板一体化成型。

7.进一步的,所述激光投射孔为弧形的通槽,且弧形的通槽的圆心与激光传感器安装孔同心。在安装时,通过激光传感器安装孔将激光传感器进行固定,并使激光传感器的光从弧形的通孔内投射出,当需要调节激光传感器的位置时,松动激光传感器安装孔上安装用的螺丝,旋转激光传感器,即可使激光传感器投射光在弧形的通槽内投射的位置改变,从而实现调节,这种位置调节方式操作简单,调节更为方便快捷。

8.进一步的,所述安装板的宽度大于三分之一的主壳体外壁的高度,且小于二分之一的主壳体外壁的高度。当安装板的宽度大于二分之一的主壳体外壁的高度时,虽然稳定性较好,但是其所用材料较多,成本较高,当安装板的宽度小于三分之一的主壳体外壁的高度时,所用材料较少,但其稳定性欠佳,故而在二者之间时,既能确保安装板安装固定时的

稳定性,又能使所用的材料不是太多,从而使其具有较低的制造成本。

9.进一步的,所述主壳体另一侧外壁的高度大于等于其一侧外壁的高度。在安装时,主壳体能扣合在安装面上,从而使另一侧外壁受到安装面的较大支撑力,能确保主壳体安装的稳定性,确保主壳体的安装后的结构强度,从而提高主壳体的抗形变能力。

10.进一步的,所述安装板上设置有条形安装孔,且条形安装孔长侧边与容纳槽的中心线平行设置。条形安装孔具有一定的错位能力,确保主壳体在安装过程中能进行的一定的错位调整,无需精准对孔,能有效提高安装效率;条形安装孔长侧边与容纳槽的中心线平行设置,主要是为了配合弧形的通槽进行激光传感器高度的调节,通过绕激光传感器安装孔旋转改变激光传感器在弧形的通槽内的投射位置,使激光传感器的高度位置和水平方向的位置发生了改变,此时通过条形安装孔改变主壳体在水平方向产生的位移,抵消主壳体在水平方向发生的位置改变,则能仅使其的高度位置发生改变,通过上述这种配合调节的方式即可只进行激光传感器的高度调节,当激光传感器在主壳体上的安装位置不变时,通过条形的通槽调节主壳体的位置,即可实现激光传感器位置的横向位置的调节。

11.进一步的,所述主壳体采用1-3mm的不锈钢材料制成。优选为2mm,2mm厚度能满足日常对激光传感器的防护,同时确保其具有较低的成本,不锈钢可采用304不锈钢。

12.与现有技术相比,本实用新型的有益效果为:通过u型容纳槽能对激光传感器进行很好的保护,能有效防止雨水、砂石等损坏激光传感器,u型容纳槽两端形成的通口更便于激光传感器与外部空气接触,能有效提高激光传感器的散热速度,安装板只设置在主壳体一侧外壁上,另一侧的外壁上并未设置,而且两侧为开口设计,能减少整个壳体的制造材料,降低制造成本,同时安装板与安装激光传感器一侧的主壳体外壁进行连接,从而能确保激光传感器安装的稳定性与可靠性。

附图说明

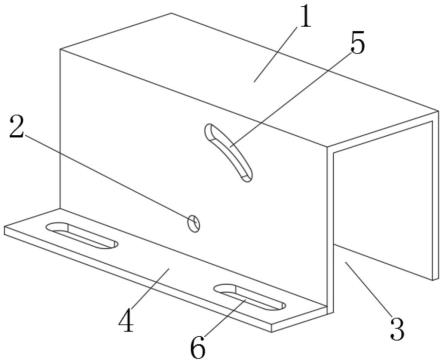

13.图1为本实用新型的整体结构示意图。

14.图中:1、主壳体,2、激光传感器安装孔,3、u型容纳槽,4、安装板,5、激光投射孔,6、条形安装孔。

具体实施方式

15.本实用新型附图仅用于示例性说明,不能理解为对本实用新型的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

16.如图1所示,本方案公开了一种激光传感器罩壳,包括主壳体1和设置在主壳体1上的激光传感器安装孔2;主壳体1为倒置的u字型结构,其内部形成有u型容纳槽3,主壳体1端口处一侧外壁上固定有安装板4;激光传感器安装孔2设置在位于安装板4一侧的主壳体1外壁上,位于安装板4一侧的主壳体1外壁上设置有激光投射孔5。主壳体1采用1-3mm的不锈钢材料制成。优选为2mm,2mm厚度能满足日常对激光传感器的防护,同时确保其具有较低的成本,不锈钢可采用304不锈钢。主壳体1另一侧外壁的高度大于等于其一侧外壁的高度。在安装时,主壳体1能扣合在安装面上,从而使另一侧外壁受到安装面的较大支撑力,能确保主壳体1安装的稳定性,确保主壳体1的安装后的结构强度,从而提高主壳体1的抗形变能力。

17.本方案主要用于激光传感器的安装固定,u型容纳槽3用于容纳激光传感器,安装板4用于安装固定主壳体1,u型容纳槽3能对激光传感器进行很好的保护,能有效防止雨水、砂石等损坏激光传感器,u型容纳槽3两端形成的通口更便于激光传感器与外部空气接触,能有效提高激光传感器的散热速度,安装板4只设置在主壳体1一侧外壁上,另一侧的外壁上并未设置,其能减少整个壳体的制造材料,降低制造成本,同时安装板4能对安装激光传感器一侧的主壳体1外壁进行直接的固定,从而能确保激光传感器安装的稳定性与可靠性,激光投射孔5用于激光传感器的光投射出来。主壳体1和安装板4一体化成型。

18.激光投射孔5为弧形的通槽,且弧形的通槽的圆心与激光传感器安装孔2同心。在安装时,通过激光传感器安装孔2将激光传感器进行固定,并使激光传感器的光从弧形的通孔内投射出,当需要调节激光传感器的位置时,松动激光传感器安装孔2上安装用的螺丝,旋转激光传感器,即可使激光传感器投射光在弧形的通槽内投射的位置改变,从而实现调节,这种位置调节方式操作简单,调节更为方便快捷。

19.安装板4的宽度大于三分之一的主壳体1外壁的高度,且小于二分之一的主壳体1外壁的高度。当安装板4的宽度大于二分之一的主壳体1外壁的高度时,虽然稳定性较好,但是其所用材料较多,成本较高,当安装板4的宽度小于三分之一的主壳体1外壁的高度时,所用材料较少,但其稳定性欠佳,故而在二者之间时,既能确保安装板4安装固定时的稳定性,又能使所用的材料不是太多,从而使其具有较低的制造成本。

20.安装板4上设置有条形安装孔6,且条形安装孔6长侧边与容纳槽的中心线平行设置。条形安装孔6具有一定的错位能力,确保主壳体1在安装过程中能进行的一定的错位调整,无需精准对孔,能有效提高安装效率;条形安装孔6长侧边与容纳槽的中心线平行设置,主要是为了配合弧形的通槽进行激光传感器高度的调节,通过绕激光传感器安装孔2旋转改变激光传感器在弧形的通槽内的投射位置,使激光传感器的高度位置和水平方向的位置发生了改变,此时通过条形安装孔6改变主壳体1在水平方向产生的位移,抵消主壳体1在水平方向发生的位置改变,则能仅使其的高度位置发生改变,通过上述这种配合调节的方式即可只进行激光传感器的高度调节,当激光传感器在主壳体1上的安装位置不变时,通过条形的通槽调节主壳体1的位置,即可实现激光传感器位置的横向位置的调节。

21.在安装时,首先将激光传感器通过激光传感器安装孔2进行固定,并使激光传感器的投射光从弧形的通槽内射出,然后通过螺栓将安装板4固定到相应的安装位置,使主壳体1扣在安装位置所在的安装面上,即可将激光传感器保护在内部。本方案主要应用于轨道吊大车上,在大车腿部四个方向安装单点激光传感器,进行全方位的防护,有效的保证了车辆以及人员的安全

22.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1