一种锂电池检测设备的制作方法

1.本实用新型涉及锂电池配套检查装置,具体涉及一种锂电池检测设备。

背景技术:

2.为了保证用户使用锂电池的安全,锂电池在生产过程中进行产品质量的检测是十分重要的步骤之一,其中穿刺试验反映锂电池安全性的试验之一,其要求根据锂电池规格的不一样,通过将一个直径为2.0mm~25mm的钉子穿过电池的中心,并把钉子留在电池内,电池不应该爆炸起火,因此配套的检测设备十分重要。习用检测设备结构简单,仅包括用于支撑电池的支撑架、用于将钉子钉入电池的气缸及罩住待检电池的观察罩体,支撑架位于带有钉子气缸的正下方,习用操作过程中,需要通过人工方式将待检电池放入支撑架上及将检测后的电池从支撑架上取出以进行下一个电池的检测,其使得人工的双手均在气缸地下进行操作,存在安全隐患。

3.因此,目前急需一种新型的锂电池检测设备,其能够自动化地将待检电池送入到机构中进行穿刺试验,同时也能够自动化地将检测完毕的电池取出,避免操作人员在带有钉子的气缸下进行操作,提升操作人员操作的安全性,消除安全隐患。

技术实现要素:

4.为了解决以上存在的技术问题,本实用新型提供一种锂电池检测设备,其能够自动化地将待检电池送入到机构中进行穿刺试验,同时也能够自动化地将检测完毕的电池取出,避免操作人员在带有钉子的气缸下进行操作,提升操作人员操作的安全性,消除安全隐患。

5.本实用新型采用如下技术方案:

6.一种锂电池检测设备,包括底座,底座上表面设有输送机构和穿刺机构;输送机构包括设于底座上表面两根互相平行的第一导轨、滑动设于第一导轨上的安装板和设于第一导轨端部上用于推拉安装板的推拉机构,安装板上开设有用于安装待检测电池的安装槽,安装槽的竖直方向贯穿开设有便于钉子穿刺的穿孔,推拉机构包括固定设于第一导轨端部上表面的固定板、设于固定板上表面的缓冲板、设于缓冲板上表面用于推送安装板的第一气缸机构和设于缓冲板上表面用于将安装板复位至外部的第二气缸机构;第一气缸机构包括固定设于缓冲板上的第一气缸主体、与第一气缸主体活动连接的第一活塞杆和固定设于第一活塞杆端部用于推送安装板上的推送块,第二气缸机构包括固定设于缓冲板上的第二气缸主体、与第二气缸主体活动连接的第二活塞杆和固定设于第二活塞杆端部的用于活动卡接安装板的卡接机构;穿刺机构包括设于底座上表面与第一导轨适配在同一直线上的第二导轨、设于第二导轨上的用于限位安装板的第二限位板、设于底座上表面的呈方体结构的观察罩体、设于观察罩体上表面用于推动钉子上下移动的穿刺气缸、开设于观察罩体顶部便于钉子进入观察罩体内部的穿刺孔和设于穿刺孔边缘处的单向板,观察罩体的侧壁上开设有便于安装板进入到第二导轨上的开口,观察罩体的侧壁上设有用于封闭开口的封闭

机构。

7.进一步,卡接机构包括与第二活塞杆端部固定连接呈方体结构的固定块、两个固定设于固定块下表面左右两端的安装块、两个固定设于固定块下表面前后侧壁上的转动块、通过转轴转动设于转动块之间的卡板和复数个设于安装块与卡板之间的复位弹簧;安装板上开设有用于与卡板适配卡接的卡槽;第一导轨上设有用于限位安装板的第一限位板。

8.更进一步,封闭机构包括呈竖直方向设于观察罩体侧壁上的第三导轨、与第三导轨适配的用于封闭开口的闸门和设于闸门上表面的用于驱动闸门上下移动的封闭气缸。

9.优选地,观察罩体的上表面设有用于保护穿刺气缸的呈空心方体结构的保护罩体,该观察罩体为阻燃耐高压罩体,采用透明材质,优先采用玻璃或树脂中的一种;第一气缸机构、第二气缸机构、穿刺气缸和封闭气缸中的气缸均采用伺服气缸。

10.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型通过设置输送机构、穿刺机构和封闭机构,通过将待检测的电池放于输送机构上安装板的安装槽中,启动第一气缸机构,通过第一活塞杆将安装板沿着第一导轨和第二导轨滑入到穿刺机构的观察罩体中,通过第二限位板对安装板进行限位,第一活塞杆退出观察罩体,关闭闸门,启动穿刺气缸,使得钉子下移对待检测的电池进行穿刺试验;当穿刺检测完毕后,钉子上移,闸门开启,启动第二气缸机构,第二活塞杆进入到观察罩体内,通过第二限位板的设置,第二活塞杆端部的卡接机构中的卡板在移动的过程中卡入安装板的卡槽中,实现卡接,再启动第二气缸机构,将活塞杆外移至观察罩体外部,通过第一限位板的设置,当安装板与第一限位板抵触时,活塞杆继续运行,直至卡板从安装板上的卡槽中滑出,达到第二活塞杆与安装板的分离效果,实现自动地将检测完毕后的电池从观察罩体中取出的目的,通过以上的设置,实现电池快速地在穿刺机构中高效快捷地进出,避免操作人员在穿刺机构中进行操作,保证操作人员的操作安全,消除安全隐患。

附图说明

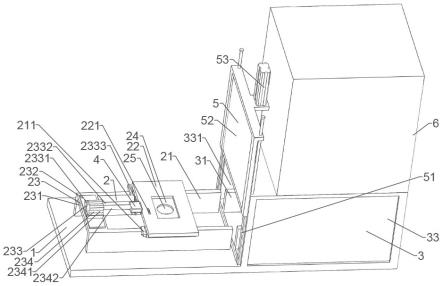

11.图1为本实用新型立体示意图1;

12.图2为本实用新型立体示意图2;

13.图3为本实用新型立体示意图3;

14.图4为本实用新型局部放大立体示意图1;

15.图5为本实用新型局部放大立体示意图2;

16.图6为本实用新型局部放大立体示意图3;

17.图7为本实用新型局部放大立体示意图4;

18.图8为本实用新型局部放大立体示意图5;

19.图9为本实用新型剖视立体示意图1;

20.图10为本实用新型剖视立体示意图2。

具体实施方式

21.下面参照附图说明本实用新型的具体实施方式。

22.参见图1至图10,一种锂电池检测设备,包括底座1,底座1上表面设有输送机构2和

穿刺机构3;输送机构2包括设于底座1上表面两根互相平行的第一导轨21、滑动设于第一导轨21上的安装板22和设于第一导轨21端部上用于推拉安装板22的推拉机构23,安装板22上开设有用于安装待检测电池的安装槽24,安装槽24的竖直方向贯穿开设有便于钉子穿刺的穿孔25,推拉机构23包括固定设于第一导轨21端部上表面的固定板231、设于固定板231上表面的缓冲板232、设于缓冲板232上表面用于推送安装板22的第一气缸机构233和设于缓冲板232上表面用于将安装板22复位至外部的第二气缸机构234;第一气缸机构233包括固定设于缓冲板232上的第一气缸主体2331、与第一气缸主体2331活动连接的第一活塞杆2332和固定设于第一活塞杆2332端部用于推送安装板22上的推送块2333,第二气缸机构234包括固定设于缓冲板232上的第二气缸主体2341、与第二气缸主体2341活动连接的第二活塞杆2342和固定设于第二活塞杆2342端部的用于活动卡接安装板22的卡接机构4;穿刺机构3包括设于底座1上表面与第一导轨21适配在同一直线上的第二导轨31、设于第二导轨31上的用于限位安装板22的第二限位板32、设于底座1上表面的呈方体结构的观察罩体33、设于观察罩体33上表面用于推动钉子上下移动的穿刺气缸34、开设于观察罩体33顶部便于钉子进入观察罩体33内部的穿刺孔35和设于穿刺孔35边缘处的单向板351,观察罩体33的侧壁上开设有便于安装板22进入到第二导轨31上的开口331,观察罩体33的侧壁上设有用于封闭开口331的封闭机构5。

23.参见图1至图10,卡接机构4包括与第二活塞杆2342端部固定连接呈方体结构的固定块41、两个固定设于固定块41下表面左右两端的安装块42、两个固定设于固定块41下表面前后侧壁上的转动块43、通过转轴转动设于转动块43之间的卡板44和复数个设于安装块42与卡板44之间的复位弹簧45;安装板22上开设有用于与卡板44适配卡接的卡槽221;第一导轨21上设有用于限位安装板22的第一限位板211。封闭机构5包括呈竖直方向设于观察罩体33侧壁上的第三导轨51、与第三导轨51适配的用于封闭开口331的闸门52和设于闸门52上表面的用于驱动闸门52上下移动的封闭气缸53。观察罩体33的上表面设有用于保护穿刺气缸34的呈空心方体结构的保护罩体6,该观察罩体33为阻燃耐高压罩体,采用透明玻璃材质;为了提升装置运行控制的精度,第一气缸机构233、第二气缸机构234、穿刺气缸34和封闭气缸53中的气缸均采用伺服气缸。

24.工作原理:本装置包括两部分组成,通过输送机构2中的第一气缸机构233将安装有待测电池的安装板22沿着第一导轨21和第二导轨31推入到观察罩体33中,第一活塞杆2332复位至观察罩体33外部的原位,启动封闭气缸53,闸门52沿着第三导轨51下移,封闭观察罩体33的开口331,启动穿刺机构3,使得穿刺气缸34活塞杆上的钉子下移穿刺过待测电池,检测人员通过观察罩体33观察待测电池是否发生起火或漏液的现象;当检测完毕后,启动封闭气缸53和穿刺气缸34,打开观察罩体33的开口331和升起钉子,启动第二气缸机构234,第二活塞杆2342带动卡接机构4中的卡板44进入到观察罩体33内部,由于第二限位板32限制了安装板22的运动,使得卡接机构4中的卡板44卡入安装板22上的卡槽221,再启动第二气缸机构234,第二活塞杆2342复位至观察罩体33外部的原位,由于第一限位板211的作用,使得安装板22移动到第一限位板211位置时停止移动,此时第二活塞杆2342继续运动,使得卡板44从卡槽221中移出,实现卡板44与卡槽221的分离;本实用新型避免了人工在装有钉子的穿刺机构3下方进行操作,自动化地将待测电池送入穿刺机构3和将检测完毕后的电池充穿刺机构3中取出,高效便捷,保证了操作人员操作的安全性。

25.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1