ABS制动性能检测线的制作方法

abs制动性能检测线

技术领域

1.本实用新型涉及制动性能检测技术领域,具体为abs制动性能检测线。

背景技术:

2.制动防抱死系统简称abs,作用就是在汽车制动时,自动控制制动器制动力的大小,使车轮不被抱死,处于边滚边滑的状态,以保证车轮与地面的附着力在最大值,在汽车出厂时需要进行abs制动性能检测。

3.专利申请公布号cn112985841a的发明专利公开了一种汽车abs制动性能动态检测系统及其使用方法,包括固定在地面上的固定座,所述固定座顶面固设有一号液压伸缩杆,所述一号液压伸缩杆顶端固设有连接座,所述连接座内设有四个缓冲槽,所述缓冲槽内滑动连接有缓冲块,所述缓冲块左右侧面与所述缓冲槽左右壁之间通过缓冲弹簧固定连接;本发明能够在封闭的空间中完成对abs系统工作的实测,检测车辆的abs系统是否正常工作,同时通过计算机中储存的车速下降过程中接触带移动的距离就能够获取车辆的制动距离,还能够通过压力传感器获取车辆的减速曲线,检测车辆abs系统工作时的动态性能。

4.但是上述装置在实际使用时仍旧存在一些缺点,较为明显的就是不能对两侧的接触带之间的距离进行调节,因此只能对距离固定的两侧轮胎间距的车辆进行检查,实用性差,并且在对接触带进行传动时,通过动力机带动中部的支撑辊进行驱动,由于中部的支撑辊与接触带之间的面积小,导致对接触带的传动时有大量的动力损耗。

5.因此,发明abs制动性能检测线来解决上述问题很有必要。

技术实现要素:

6.本实用新型的目的在于提供abs制动性能检测线,具备距离调节和降低动力损耗的优点,解决了不能对两侧的接触带之间的距离进行调节,通过动力机带动中部的支撑辊进行驱动,导致对接触带的传动时有大量动力损耗的问题。

7.为实现上述目的,本实用新型提供如下技术方案:abs制动性能检测线,包括底板,所述底板顶部的左侧安装有调节组件,所述调节组件的表面和底板顶部的右侧均安装有传动组件,所述传动组件的表面安装有驱动组件,所述底板的顶部通过螺栓固定连接有液压缸,所述液压缸的输出端通过螺栓固定连接有顶板,所述顶板的内壁滑动连接有支撑板,所述顶板的正面和背面均滑动卡接有限位块,所述限位块的一端与支撑板的一侧焊接,所述支撑板的表面安装有固定反馈组件,所述顶板底部的四角均固定镶嵌连接有螺母,所述螺母的内壁螺纹连接有紧固螺栓。

8.优选的,所述调节组件包括固定板,所述固定板的底部通过螺栓与底板的顶部固定连接,两个固定板相对的一侧通过轴承活动镶嵌连接有丝杆,所述丝杆的表面螺纹套设有螺母套,所述丝杆左端的表面固定套设有链轮,所述链轮的表面传动连接有链条,右侧的固定板的右侧通过螺栓固定连接有单轴电机,所述单轴电机的转轴贯穿固定板并与丝杆的右端固定连接。

9.优选的,所述传动组件包括底座,所述底座的内壁通过轴承活动镶嵌连接有辊筒,所述辊筒的表面传动连接有传动带。

10.优选的,所述驱动组件包括壳体,所述壳体内腔的底部通过螺栓固定连接有双轴电机,所述双轴电机的转轴固定连接有齿轮一,所述壳体的内壁通过轴承活动镶嵌连接有转杆,所述转杆的一端固定连接有齿轮二,所述齿轮一与齿轮二啮合。

11.优选的,所述固定反馈组件包括凹槽,所述凹槽开设在支撑板的顶部,所述凹槽的内壁滑动连接有滑块,所述滑块的正面和背面均固定连接有导向块,所述凹槽内腔的两侧均固定连接有压力传感器,所述滑块的两侧均固定连接有弹簧,所述弹簧的一端与压力传感器的一侧固定连接,所述滑块的顶部固定连接有固定杆。

12.优选的,所述传动组件的一侧固定连接有斜板,所述液压缸的个数为两个。

13.与现有技术相比,本实用新型的有益效果如下:

14.1、本实用新型通过固定板、丝杆、螺母套、链轮、链条和单轴电机的配合,具备能够对左侧的传动组件和驱动组件位置进行调节的优点,进而对两侧的传动带之间距离进行调节,可以适用于不同车辆两侧轮胎之间的距离,提高装置的实用性和灵活性。

15.2、本实用新型通过凹槽、滑块、导向块、压力传感器、弹簧和固定杆的配合,具备能够获取车辆的减速曲线的优点,检测车辆abs系统工作时的动态性。

附图说明

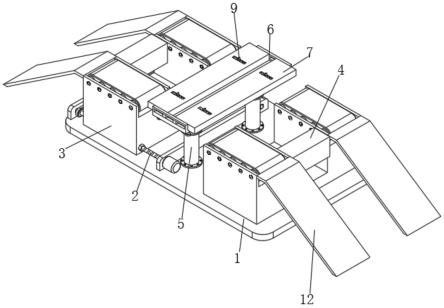

16.图1为本实用新型立体结构示意图;

17.图2为本实用新型仰视立体示意图;

18.图3为本实用新型驱动组件局部剖视立体示意图;

19.图4为本实用新型调节组件立体示意图;

20.图5为本实用新型支撑板局部剖视立体示意图;

21.图6为本实用新型液压缸和顶板立体示意图。

22.图中:1底板、2调节组件、21固定板、22丝杆、23螺母套、24链轮、25链条、26单轴电机、3传动组件、31底座、32辊筒、33传动带、4驱动组件、41壳体、42双轴电机、43齿轮一、44转杆、45齿轮二、5液压缸、6顶板、7支撑板、8限位块、9固定反馈组件、91凹槽、92滑块、93导向块、94压力传感器、95弹簧、96固定杆、10螺母、11紧固螺栓、12斜板。

具体实施方式

23.请参阅图1-图6,abs制动性能检测线,包括底板1,底板1顶部的左侧安装有调节组件2,调节组件2的表面和底板1顶部的右侧均安装有传动组件3,传动组件3的表面安装有驱动组件4,底板1的顶部通过螺栓固定连接有液压缸5,液压缸5的输出端通过螺栓固定连接有顶板6,顶板6的内壁滑动连接有支撑板7,顶板6的正面和背面均滑动卡接有限位块8,限位块8的一端与支撑板7的一侧焊接,支撑板7的表面安装有固定反馈组件9,顶板6底部的四角均固定镶嵌连接有螺母10,螺母10的内壁螺纹连接有紧固螺栓11;

24.调节组件2包括固定板21,固定板21的底部通过螺栓与底板1的顶部固定连接,两个固定板21相对的一侧通过轴承活动镶嵌连接有丝杆22,丝杆22的表面螺纹套设有螺母套23,丝杆22左端的表面固定套设有链轮24,链轮24的表面传动连接有链条25,右侧的固定板

21的右侧通过螺栓固定连接有单轴电机26,单轴电机26的转轴贯穿固定板21并与丝杆22的右端固定连接,通过固定板21、丝杆22和螺母套23,在链轮24、链条25和单轴电机26的作用下,能够对左侧的传动组件3和驱动组件4位置进行调节,进而对两侧的传动带33之间距离进行调节,可以适用于不同车辆两侧轮胎之间的距离,提高装置的实用性和灵活性;

25.传动组件3包括底座31,底座31的内壁通过轴承活动镶嵌连接有辊筒32,辊筒32的表面传动连接有传动带33,左侧的底座31固定套设在螺母套23的表面,右侧的底座31的底部通过螺栓与底板1的顶部固定连接,通过设置底座31、辊筒32和传动带33,在驱动组件4的作用下,使与车胎接触并存在一定压力的传动带33移动速度与车胎保持一致;

26.驱动组件4包括壳体41,壳体41内腔的底部通过螺栓固定连接有双轴电机42,双轴电机42的转轴固定连接有齿轮一43,壳体41的内壁通过轴承活动镶嵌连接有转杆44,转杆44的一端固定连接有齿轮二45,齿轮一43与齿轮二45啮合,壳体41的一侧通过螺栓与底座31的一侧固定连接,转杆44的一端与辊筒32的一端固定连接,通过设置壳体41、双轴电机42和齿轮一43,在转杆44和齿轮二45的作用下,对驱动组件4上的传动带33进行驱动,使其与转动的车胎保持大致一致;

27.固定反馈组件9包括凹槽91,凹槽91开设在支撑板7的顶部,凹槽91的内壁滑动连接有滑块92,滑块92的正面和背面均固定连接有导向块93,凹槽91内腔的两侧均固定连接有压力传感器94,滑块92的两侧均固定连接有弹簧95,弹簧95的一端与压力传感器94的一侧固定连接,滑块92的顶部固定连接有固定杆96,通过设置凹槽91、滑块92、导向块93和压力传感器94,在弹簧95和固定杆96的作用下,能够获取车辆的减速曲线,检测车辆abs系统工作时的动态性;

28.传动组件3的一侧固定连接有斜板12,液压缸5的个数为两个,通过设置斜板12,便于将需要检查的车辆驶入和驶出装置上。

29.使用时,将装置通过导线外接电源和计算机,根据车辆两侧轮胎之间的距离对左侧的传动组件3和驱动组件4位置进行调节,以及两侧支撑板7移出顶板6的距离,将支撑板7移出一定距离后,转动紧固螺栓11使其一端与支撑板7的底部紧密接触,对其进行固定,单轴电机26转轴的转动带动与其连接的丝杆22转动,进而带动两个链轮24和链条25转动,进而使螺母套23和左侧的传动组件3与驱动组件4移动,调节完成后,将车辆驶入到装置上,使四角的车胎置于传动带33上,控制液压缸5的运行使顶板6和支撑板7进行上移,在支撑板7和固定反馈组件9的作用下将车辆进行顶起,调节车胎与传动带33之间的压力,控制电双轴电机42的运行使齿轮一43转动,进而带动齿轮二45和转杆44转动,使与转杆44连接的辊筒32转动,进而使传动带33和多个辊筒32转动,确保传动带33的移动速度与车胎的车速相同,在减速过程中若是车胎减速与传动带33减速的降低速率不同,那么由于存在速度差,车底会带动固定杆96发生移动,固定杆96带动滑块92在凹槽91内滑动并导致弹簧95伸缩,弹簧95伸缩后会对压力传感器94产生变化的压力,压力传感器94将压力的变化曲线传输至计算机中,通过计算机分析能够获取压力变化时,车胎与传动带33之间的速度差,从而获取车辆的减速曲线,abs制动性能检测方法在背景技术中的专利文件中已进行详细的叙述,不需要进行过度的赘述。

30.综上所述:该abs制动性能检测线,通过底板1、调节组件2、传动组件3、驱动组件4、液压缸5、顶板6、支撑板7、限位块8、固定反馈组件9、螺母10和紧固螺栓11,解决了不能对两

侧的接触带之间的距离进行调节,通过动力机带动中部的支撑辊进行驱动,导致对接触带的传动时有大量动力损耗的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1