一种大口径钢质弯管椭圆度形变检测用电子尺

1.本实用新型属于大口径钢质弯管椭圆度形变检测技术领域,具体涉及一种大口径钢质弯管椭圆度形变检测用电子尺。

背景技术:

2.热煨弯管工艺是弯制弯管的主要工艺,具体是直管下料后,通过弯管推制机在钢管待弯部分套上感应圈,用机械转臂卡住管头,在感应圈中通入中频电流加热直钢管,当直钢管温度升高到塑性状态时,在钢管后端用机械推力推进,进行弯制,弯制出的钢管部分迅速用冷却剂冷却, 如此这样边加热、边推进、边弯制、边冷却形成弯管。大口径钢质热煨弯管在生产加工过程中,由于管端受到夹具夹持,管口同时受到弯曲力、轴向力共同作用,造成外侧拉伸区的形变较内侧压缩区的形变大,特别是轴向助推力的作用造成应力外移,而不对称时尤其明显。由于应力/应变分布不均、壁厚变化、管截面收缩等因素影响,弯管加工成型后,管口端会产生椭圆形变,管口椭圆度是指管口圆截面上最大直径与最小直径之差与标称直径之比。如果不加以校正会造成弯管与直管的对焊困难,因此弯管端口的椭圆度检测和矫圆是生产中的重要环节。管口椭圆度是弯管制造、安装时必须检查的项目,所以弯管弯制成型后需要进行端口矫圆处理,确保其不大于规定限值。

3.现有技术中对于大口径弯管椭圆度形变检测,较为先进的技术是利用图像视觉识别技术,利用所获得的大口径弯管端面的图像,根据图片进行灰度化处理和提取管口轮廓数学模型后,进行管口最大直径和最小直径的计算,从而实现对大口径弯管椭圆度形变检测。但是图像视觉识别检测大口径弯管椭圆度形变的检测设备,由于购置成本高,很难实现在弯管加工现场的检测。因此多数的企业检测的手段仍然依靠传统的卡尺测量,首先确定椭圆形变的程度,不同直径、壁厚和工艺条件,成型后的弯管产生的椭圆形变程度不一致,其次是找出形变后端口的长短轴(所谓长轴即弯管形变凸起部分,所谓短轴即弯管形变凹陷的部分),通过静载荷对端口长轴外压、短轴内撑的方式进行矫圆形。因为钢制弯管的弹塑性,校正时的静压行程、压强值和频次随着弯管端口的形变程度不同而不同,在实际操作中基本是凭经验进行矫圆操作。

4.现有技术中,采用卡尺测量方式,对大口径弯管椭圆度测量检测主要存在的技术问题是:卡尺测量检测管口椭圆度,不仅工具不便携带,而且操作常需两人以上配合,作业费时费力费工。同时需要在大口径弯管的端面选择多个对称的测量检测点,整个测量检测过程复杂繁琐,且对大口径弯管椭圆度测量检测精度低。发明人基于现有技术中的上述缺陷研发一种大口径钢质弯管椭圆度形变检测用电子尺,能够很好地解决现有技术中存在的上述问题。

技术实现要素:

5.本实用新型为了解决上述技术问题,提供一种大口钢质径弯管椭圆度形变检测用电子尺,其结构简单、科学合理。本实用新型利用测距传感器,并将传感器固定在45

°

角度,

利用传感器检测大口径钢质弯管管口长轴和短轴的变化以及长轴和短轴的差值,实现对大口径钢质弯管椭圆度形变位置的判断。

6.本实用新型解决技术问题所采用的技术方案是:一种大口径钢质弯管椭圆度形变检测用电子尺,包括固定板1、显示器2、控制箱3;固定板1为水平的长方体状,显示器2设置在控制箱3的上部位置,所述控制箱3固定设置在所述固定板1侧面的中间位置,单片机4固定设置在所述控制箱3的内部;传感器一5垂直固定设置所述固定板1的上部中间位置,传感器二6固定设置在所述固定板1的左侧位置,传感器三7固定设置在所述固定板1的右侧位置,所述传感器二6和传感器三7在所述固定板1上呈倾斜45

°

设置;语音播报器8固定设置在所述显示器2的内部。

7.所述显示器2通过连接导线与单片机4固定连接。

8.所述控制箱3为中空的方形箱体,显示器3呈竖直固定设置在控制箱3靠近前侧位置。

9.所述传感器一5、传感器二6和传感器三7通过连接导线与单片机4固定连接。

10.所述传感器一5与大口径弯管端面的圆心呈上下垂直。

11.所述传感器二6和传感器三7与传感器一5之间的夹角为45

°

。

12.所述语音播报器8通过连接导线与单片机4固定连接,通过单片机4控制语音播报器8的语音播报。

13.这种大口径钢质弯管椭圆度形变检测用电子尺的使用过程:

14.步骤一、大口径钢质弯管椭圆度形变检测前的定位:将固定板1与大口径弯管的端面水平贴紧,距离大口径弯管内径一定距离(这个距离可以是任意高度)使传感器一5与大口径弯管的圆心垂直对准;此时固定板1对应图4中的eg,传感器一5底部与固定板1连接处对应图4中的f点,传感器一5的底部与大口径弯管底部垂直对应点为图4中的a点,传感器二6底部与固定板1连接处对应图4中的h点,传感器三7底部与固定板1连接处对应图4中的k点;最后实现了固定板1与大口径弯管端面建立几何关系。

15.步骤二、大口径钢质弯管椭圆度形变的检测:检测前首先将大口径弯管的直径、壁厚、材质、特性和工艺条件初始数据通过人机智能交互界面显示器2输入到控制箱3中单片机4中,单片机4控制启动传感器三7发送脉冲信号,从传感器三7所发出的脉冲信号在如图4所示的b点会分成两部分,一部分脉冲信号原路返回,另一部分脉冲信号反射(根据声光学反射原理)到如图4所示的c点,并依次反射到如图4所示的d点、h点,在k点测出d=kb的值,由于ab=ak+kb, 根据ak的计算公式即可计算出ob值,由语音播报器8播报ob的值,同时与理想半径r值比较即可判断该方向大口径钢质弯管的伸、缩形变情况;如图4所示,例如在h点单片机4接受的信号,理想情况应该为ab+bc+cd+dh+ha=4ab;单片机根据接收的信号和前面检测的ab、ac值即可计算出da(da=dh+ah),从而计算出od值,由语音播报器8播报od的值。传感器一5在单片机4的控制下启动向如图4所示的c点发射脉冲信号,传感器一5发射的脉冲信号由单片机4接收,并通过单片机4计算出fc的值,语音播报器8播报fc的值;由于ac=fc+af,根据af的计算公式可以得到ac的值。由于管道的周长值是个常数,因此不可能出现水平、垂直方向同时大于理想值的情况。如果水平

(东西方向)、垂直方向(南北方向)同时小于理想值;说明长轴应该位于西北、或东南方向,根据ab和ad的值即可判断具体方位,其大口径钢质弯管椭圆度形变位置的判断过程为:

16.(1)理想状态:正圆、没有形变。ac经过圆心,其实际测量值ac=fc+af=fc+=2r,,bc=cd=da=ab。这也是最后校正的目标。

17.(2)如果ac、ab于上述等式不成立,则说明发生了形变:

18.根据ob=,如果等式成立(ob、oa中大的为长轴a,小的为短轴b),则说明形变是一个正椭圆(长轴呈水平或垂直状态),且ab等于ad、长轴形变量=a-r。

19.(3)如果等式不成立,且ab》ad:长轴处于东北方向,根据ab与ad的比值可以求出长轴大约倾斜的角度。反之,则长轴处于西北方向,根据ab与ad的比值可以求出长轴倾斜的角度。

20.步骤三、大口径钢质弯管椭圆度形变检测数据的验证:单片机4控制启动传感器二6发送脉冲信号,从传感器二6所发出的脉冲信号在如图4所示的d点会分成两部分,一部分脉冲信号原路返回,另一部分脉冲信号反射(根据声光学反射原理)到如图4所示的c点,并依次反射到如图4所示的b点、k点,在k点测出d=hd的值;然后重复上述步骤二中方法对大口径钢质弯管椭圆度形变所有计算数值的验证以及长轴或短轴形变位置的验证。

21.所述固定板1为水平的长方体状。这样设置的主要目的是:一方面,以便在实施大口径钢质弯管椭圆度形变检测时,保证固定板1能够与大口径弯管的端面水平贴紧;另一方面,保证固定板1能够与大口径弯管的端面水平贴紧,形成利用传感器一5、传感器二6和传感器3发射脉冲信号时,建立与大口径弯管端面几何关系;从而提高对大口径弯管椭圆度形变计算数值的准确性。

22.所述单片机4固定设置在所述控制箱3的内部,显示器2通过连接导线与单片机4固定连接,传感器一5、传感器二6和传感器三7通过连接导线与单片机4固定连接;语音播报器8通过连接导线与单片机4固定连接,通过单片机4控制语音播报器8的语音播报。这样设置的主要目的是:一方面,利用单片机接收传感器一5、传感器二6和传感器三7所发出的脉冲信号,并通过单片机4计算出af、ak和ah的距离数值;另一方面,利用单片机4控制传感器一5、传感器二6、传感器三7和语音播报器8的工作。

23.所述传感器一5垂直固定设置所述固定板1的上部中间位置,传感器二6固定设置在所述固定板1的左侧位置,传感器三7固定设置在所述固定板1的右侧位置,所述传感器二6和传感器三7在所述固定板1上呈倾斜45

°

设置;传感器二6和传感器三7与传感器一5之间的夹角为45

°

。这样设置的主要目的是:一方面,通过传感器一5和传感器三7所发送的脉冲信号和单片机4计算配合,计算出ab和ad的距离数值,从而进一步实现对大口径弯管椭圆度形变位置判断和形变数值的计算。另一方面,形成利用传感器一5、传感器二6和传感器3发射脉冲信号时与大口径弯管端面建立用于检测测距的几何关系。再一方面,利用传感器二6实现对传感器三7所检测大口径弯管数值的验证,提高了大口径弯管椭圆度形变检测的精度。

24.本实用新型的有益效果:本大口径钢质弯管椭圆度形变检测用电子尺,可以方便

携带,简化了大口径钢质弯管椭圆度形变检测复杂程度,整个大口径钢质弯管椭圆度形变检测过程省时省力;只需一次定位即可实现大口径钢质弯管椭圆度形变检测,提高了大口径钢质弯管椭圆度形变检测的精度。

附图说明

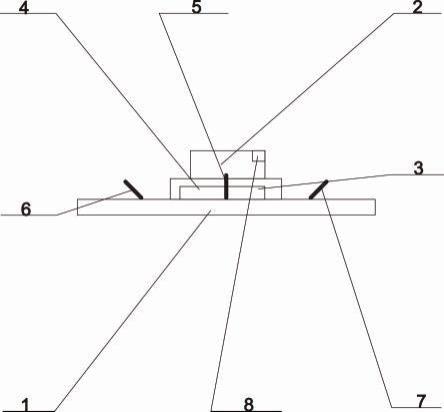

25.图1为本实用新型的正视图;

26.图2为本实用新型的俯视图;

27.图3为本实用新型的电路结构示意图;

28.图4为本实用新型的检测原理示意图;

29.图中标记:1、固定板,2、显示器,3、控制器箱,4、单片机,5、传感器一,6、传感器二,7、传感器三,8、语音播报器。

具体实施方式

30.以下结合附图对本实用新型的具体实施方式做进一步的详细说明。

31.本实用新型提供一种大口径钢质弯管椭圆度形变检测用电子尺:其中下述的ab长度数值大于ad长度数值时,ab为本技术所定义的长轴,ad即为本技术所定义的短轴;当ab的长度数值小于ad长度数值时,ab为本技术所定义的短轴,ad为本技术所定义的长轴。

32.如图1和图2所示,固定板1为水平的长方体状。上述固定板1的长度是一定的,具体在测量时相当于图4所示圆弧的弦长eg,固定板1适应于直径大于该固定板长度(弦长eg)所有弯管内径。上述可在固定板1左右两端设置把手或者在固定板1两端位置加工成方便手握的弧形状。上述固定板1需要具体绝对的垂直度,以便在实施大口径钢质弯管椭圆度形变检测时,保证固定板1能够与大口径弯管的端面水平贴紧,形成利用传感器一5、传感器二6和传感器3发射脉冲信号时,建立与大口径钢质弯管端面几何关系。

33.如图1和2所示,显示器2设置在控制箱3的上部位置,所述控制箱3固定设置在所述固定板1侧面的中间位置,单片机4固定设置在所述控制箱3的内部。上述显示器2用于显示通过单片机4计算的大口径钢质弯管形变的长轴或短轴位置数值。上述单片机4中内置有计算大口径钢质弯管形变的长轴或短轴位置数值的计算模型。

34.如图1和图2所示,传感器一5垂直固定设置所述固定板1的上部中间位置,传感器二6固定设置在所述固定板1的左侧位置,传感器三7固定设置在所述固定板1的右侧位置,所述传感器二6和传感器三7在所述固定板1上呈倾斜15

°

设置。上述通过传感器一5、传感器二6和传感器三7的具体位置角度设置,用于在所检测的大口径钢质弯管端面,建立计算形变长轴或短轴位置的几何关系,并使这种几何关系符合单片机4的计算数学模型的所建立的几何关系。

35.上述传感器一5、传感器二6和传感器三7角度也是一定的,大口径钢质弯管椭圆度形变位置的检测计算值取决于弯管的内径;因此该装置不仅适合于不同内径钢质弯管不圆度检查,而且适合各种内径的钢质直管同心度检测。

36.如图1、2、3所示,语音播报器8固定设置在所述显示器2的内部,语音播报器8通过连接导线与单片机4固定连接,通过单片机4控制语音播报器8的语音播报。上述语音播报器8的设置用于播报单片机4所计算大口径弯管形变的长轴或短轴位置数值,以此实现对大口

径钢质弯管端面椭圆度形变位置的判断。

37.如图3所示,显示器2通过连接导线与单片机4固定连接。上述设置的主要目的是:以单片机4为接收控制计算单元,一方面,单片机4用于接收和控制传感器一5、传感器二6和传感器三7发射脉冲信号,同时用于接收传感器一5、传感器二6和传感器三7发回的脉冲信号;另一方面,单片机4作为计算模型,计算大口径钢质弯管形变的长轴或短轴位置数值,从而通过ab和ad的比值判断大口径钢质弯管端面椭圆度形变位置。

38.所述本实用新型的检测原理如图4所示,

39.1、eg是圆的弦,其中点处垂直于弦的直线过圆心,因此在f点的测距传感器测出距离fc即可计算出实际的直径值,与理想值2r比较即可判断该方向,即垂直方向的伸、缩情况。

40.2、d=kb,在k点呈45度角放置测距传感器发射脉冲,根据声光学原理,声光在b点会分成两部分,一部分沿原路返回;根据几何学原理,另一部分反射到c点,并依次反射到d点、h点。在k点测出d=kb的值,ab=ak+kb ,即可计算出ob值,与理想半径值r值比较即可判断该方向的伸、缩情况。

41.在h点接受的信号,理想情况应该为:ab+bc+cd+dh+ha=4ab。根据接收的信号和前面检测的ab、ac值即可计算出da(da=dh+ah),从而计算出od值。结合ob值一起判断水平方向的伸缩情况。

[0042][0043][0044]

由于管道的周长值是个常数,因此不可能出现水平、垂直方向同时大于理想值的情况。如果水平(东西方向)、垂直方向(南北方向)同时小于理想值,说明长轴应该位于西北、或东南方向,根据ab和ad的值即可判断具体方位,并计算出实际值。

[0045]

(1)理想状态:正圆、没有形变。ac经过圆心,其实际测量值ac=fc+af=fc+=2r,,bc=cd=da=ab。这也是最后校正的目标。

[0046]

(2)如果ac、ab于上述等式不成立,则说明发生了形变:

[0047]

ob=,如果等式成立(ob、oa中大的为长轴a,小的为短轴b),则说明形变是一个正椭圆(长轴呈水平或垂直状态),且ab等于ad、长轴形变量=a-r。

[0048]

(3)如果等式不成立,且ab》ad:长轴处于东北方向,根据其比值可以求出长轴大约倾斜的角度。反之,则长轴处于西北方向,根据其比值可以求出长轴大约倾斜的角度。

[0049]

(4)为了精确计算确定,在h点也呈45度角放置测距传感器发射脉冲,工作原理与第2项内容相同,并与之比较。

[0050]

对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1