一种全自动蓄电池气密性测试机的制作方法

1.本实用新型涉及气密性测试机领域,尤其涉及一种全自动蓄电池气密性测试机。

背景技术:

2.在电池的生产和检测系统中,需要对电池的气密性进行测试;为了达到测试精度,需要通过气源对电池进行充放气,以实现气密性检测。

3.授权公告号为cn212779740u的中国专利文件公开了一种锂离子电池包的气密性测试装置,包括用于输送待检测电池包的物流线、安装在物流线上的机架、气密性测试仪,机架台面下方设有通讯插头密封机构、气密性测试堵头机构,通讯插头密封机构包括可随压紧气缸升降的密封堵头,密封堵头与电池包上端的通信插头结构匹配,用于密封电池包上端的通信插头;气密性测试堵头机构包括可随测试气缸升降的堵头安装座,堵头安装座中部设安装孔,安装孔下端部装有测试堵头,上端部插装有气管,气管的另一端与气密性测试仪连通,测试堵头结构与电池包上的泄压口结构匹配,且中部设有贯通的用于通气测试的气道;测试气缸、压紧气缸分别竖直安装在一个气缸安装座上。

4.上述的蓄电池气密性测试机需要配合人工手动进行电池位置调整、固定,还需要手动对不合格品剔除。导致测试的自动性、连贯性不足,影响测试的效率。

技术实现要素:

5.针对背景技术中存在的问题,提出一种全自动蓄电池气密性测试机。

6.本实用新型提出一种全自动蓄电池气密性测试机,包括测试架和控制器。测试架的顶部设置驱动箱,中部设置测试室;测试室内设置有测试组件、定位组件和自动输送单元,外侧还设置自动进料单元;自动输送单元贯穿测试室进料口和出料口;自动进料单元的尾部与自动输送单元的头部交叠,并设置有自动推料件一;测试组件位于自动输送单元的上方;定位组件位于自动输送单元的一侧;自动输送单元的出料端设置有不合格品回收架以及自动推料件二。控制器与测试组件、定位组件、自动输送单元、自动进料单元、自动推料件二和自动推料件一控制连接。

7.优选的,测试组件沿自动输送单元的输送方向设置多组,每组包括升降气缸;升降气缸设置在驱动箱内,其升降端伸入测试室顶部,连接安装座;安装座上设置有多组充气头;多组充气头与气源连通,外部设置密封罩。

8.优选的,密封罩与蓄电池匹配,内壁上设置有压力感应器。

9.优选的,定位组件与测试组件一一对应设置多组,每组包括平移气缸;平移气缸通过安装架一安装在测试室,其平移端设置安装架二;安装架二上设置有安装槽;安装槽的中部设置双头双向气缸;双头双向气缸的两侧伸缩杆上分别设置有调节杆;调节杆的下端滑动设置在安装槽内,上端伸出安装架二,连接夹持架。

10.优选的,两组夹持架为横置的l型结构,呈镜像布置,与调节杆可拆卸连接,同时与安装架二滑动连接。

11.优选的,夹持架的水平段上设置有通槽;调节杆的上端设置有螺纹段;螺纹端穿过通槽,与螺母螺纹配合。

12.优选的,自动推料件一包括固定架;固定架设置在测试架上,固定架上设置电机;电机的主轴连接丝杠;丝杠位于进料口上方,丝杠上设置有螺纹配合的推料板一,两侧设置有导向杆;推料板一与导向杆滑动连接,在自动进料单元和自动输送单元的交叠处来回移动。

13.优选的,自动推料件二与自动推料件一结构相同,其对应推料板一设置推料板二;推料板二在不合格品回收架和自动输送单元的交叠处来回移动。

14.与现有技术相比,本实用新型具有如下有益的技术效果:

15.本实用新型首先设置自动推料件一以一定的频率,将蓄电池转移至自动输送单元,调节蓄电池的间距和位置,方便后续的检测进。接着定位组件对蓄电池一一固定,并调节其位置,使其与测试组件位置一一对应,实现精准检测。然后测试组件通过充气再监测气压变化的方式对下方的蓄电池进行气密性批量检测,检测量大,精度高。检测完后,自动推料件二将不合格品转移至不合格品回收架,自动分类,方便回收。设备自动性、智能性强,气密性检测流程连贯,检测高效。

附图说明

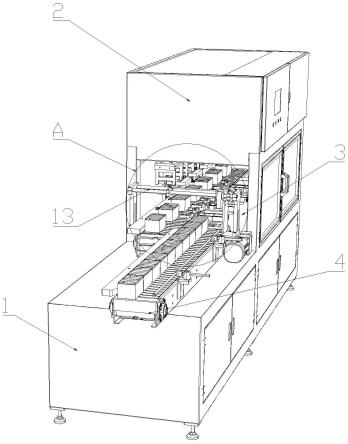

16.图1为本实用新型一种实施例的结构示意图(视角一);

17.图2为本实用新型一种实施例的结构示意图(视角二);

18.图3为本实用新型一种实施例中测试组件和定位组件的位置关系示意图;

19.图4为本实用新型一种实施例中定位组件的爆炸图;

20.图5为图1中a处放大示意图。

21.附图标记:1、测试架;2、驱动箱;3、测试室;4、自动进料单元;5、自动输送单元;6、测试组件;7、定位组件;8、升降气缸;9、安装座;10、充气头;11、密封罩;12、不合格品回收架;13、自动推料件一;14、安装架一;15、平移气缸;16、安装架二;17、双头双向气缸;18、调节杆;19、夹持架;20、螺母;21、通槽;22、安装槽;23、固定架;24、电机;25、导向杆;26、推料板一;27、丝杠;28、自动推料件二。

具体实施方式

22.实施例一

23.如图1-2所示,本实用新型提出的一种全自动蓄电池气密性测试机,包括测试架1和控制器。测试架1的顶部设置驱动箱2,中部设置测试室3;测试室3内设置有测试组件6、定位组件7和自动输送单元5,外侧还设置自动进料单元4;自动输送单元5贯穿测试室3进料口和出料口;自动进料单元4的尾部与自动输送单元5的头部交叠,并设置有自动推料件一13;测试组件6位于自动输送单元5的上方;定位组件7位于自动输送单元5的一侧;自动输送单元5的出料端设置有不合格品回收架12以及自动推料件二28。控制器与测试组件6、定位组件7、自动输送单元5、自动进料单元4、自动推料件二28和自动推料件一13控制连接。

24.本实施例的工作原理如下:工作人员将待检测的无盖蓄电池一一放置在自动进料单元4的输料带上。无盖的蓄电池移动至尾部,自动推料件一13以一定的频率,将蓄电池转

移至自动输送单元5的头部,使得蓄电池等间距码放,进入测试室3。接着定位组件7对蓄电池一一固定,调节其位置。然后测试组件6对下方的蓄电池一一进行气密性检测。检测完后,自动推料件二28将不合格品转移至不合格品回收架12。合格品随自动输送单元5离开测试室3。设备自动性、智能性强,气密性检测流程连贯,检测高效。

25.实施例二

26.如图1-2所示,本实用新型提出的一种全自动蓄电池气密性测试机,包括测试架1和控制器。测试架1的顶部设置驱动箱2,中部设置测试室3;测试室3内设置有测试组件6、定位组件7和自动输送单元5,外侧还设置自动进料单元4;自动输送单元5贯穿测试室3进料口和出料口;自动进料单元4的尾部与自动输送单元5的头部交叠,并设置有自动推料件一13;测试组件6位于自动输送单元5的上方;定位组件7位于自动输送单元5的一侧;自动输送单元5的出料端设置有不合格品回收架12以及自动推料件二28。控制器与测试组件6、定位组件7、自动输送单元5、自动进料单元4、自动推料件二28和自动推料件一13控制连接。

27.如图3所示,测试组件6沿自动输送单元5的输送方向设置多组,每组包括升降气缸8;升降气缸8设置在驱动箱2内,其升降端伸入测试室3顶部,连接安装座9;安装座9上设置有多组充气头10;多组充气头10与气源连通,外部设置密封罩11。

28.进一步的,密封罩11与蓄电池匹配,内壁上设置有压力感应器。

29.本实施例中设置测试组件6的具体结构,测试时通过升降气缸8驱动安装座9下降,直至密封罩11罩住无盖的蓄电池,并压迫使其密封。接着充气头10向蓄电池充气至定值。压力感应器监测蓄电池内的压力变化。压力数据传输回控制器。控制器将压力数据变化情况与提前设置的阈值进行比较,判断蓄电池的气密性。

30.实施例三

31.如图1-2所示,本实用新型提出的一种全自动蓄电池气密性测试机,包括测试架1和控制器。测试架1的顶部设置驱动箱2,中部设置测试室3;测试室3内设置有测试组件6、定位组件7和自动输送单元5,外侧还设置自动进料单元4;自动输送单元5贯穿测试室3进料口和出料口;自动进料单元4的尾部与自动输送单元5的头部交叠,并设置有自动推料件一13;测试组件6位于自动输送单元5的上方;定位组件7位于自动输送单元5的一侧;自动输送单元5的出料端设置有不合格品回收架12以及自动推料件二28。控制器与测试组件6、定位组件7、自动输送单元5、自动进料单元4、自动推料件二28和自动推料件一13控制连接。

32.如图3所示,测试组件6沿自动输送单元5的输送方向设置多组,每组包括升降气缸8;升降气缸8设置在驱动箱2内,其升降端伸入测试室3顶部,连接安装座9;安装座9上设置有多组充气头10;多组充气头10与气源连通,外部设置密封罩11。

33.进一步的,密封罩11与蓄电池匹配,内壁上设置有压力感应器。

34.如图4所示,定位组件7与测试组件6一一对应设置多组,每组包括平移气缸15;平移气缸15通过安装架一14安装在测试室3,其平移端设置安装架二16;安装架二16上设置有安装槽22;安装槽22的中部设置双头双向气缸17;双头双向气缸17的两侧伸缩杆上分别设置有调节杆18;调节杆18的下端滑动设置在安装槽22内,上端伸出安装架二16,连接夹持架19。

35.进一步的,两组夹持架19为横置的l型结构,呈镜像布置,与调节杆18可拆卸连接,同时与安装架二16滑动连接。

36.进一步的,夹持架19的水平段上设置有通槽21;调节杆18的上端设置有螺纹段;螺纹端穿过通槽21,与螺母20螺纹配合。

37.本实施例中设置定位组件7的具体结构,定位时平移气缸15驱动安装架二16水平移动,两组夹持架19在双头双向气缸17驱动下,从两侧夹持蓄电池,并水平调节其位置,直至与上方的密封罩11相对。

38.实施例四

39.如图1-2所示,本实用新型提出的一种全自动蓄电池气密性测试机,包括测试架1和控制器。测试架1的顶部设置驱动箱2,中部设置测试室3;测试室3内设置有测试组件6、定位组件7和自动输送单元5,外侧还设置自动进料单元4;自动输送单元5贯穿测试室3进料口和出料口;自动进料单元4的尾部与自动输送单元5的头部交叠,并设置有自动推料件一13;测试组件6位于自动输送单元5的上方;定位组件7位于自动输送单元5的一侧;自动输送单元5的出料端设置有不合格品回收架12以及自动推料件二28。控制器与测试组件6、定位组件7、自动输送单元5、自动进料单元4、自动推料件二28和自动推料件一13控制连接。

40.如图3所示,测试组件6沿自动输送单元5的输送方向设置多组,每组包括升降气缸8;升降气缸8设置在驱动箱2内,其升降端伸入测试室3顶部,连接安装座9;安装座9上设置有多组充气头10;多组充气头10与气源连通,外部设置密封罩11。

41.进一步的,密封罩11与蓄电池匹配,内壁上设置有压力感应器。

42.如图4所示,定位组件7与测试组件6一一对应设置多组,每组包括平移气缸15;平移气缸15通过安装架一14安装在测试室3,其平移端设置安装架二16;安装架二16上设置有安装槽22;安装槽22的中部设置双头双向气缸17;双头双向气缸17的两侧伸缩杆上分别设置有调节杆18;调节杆18的下端滑动设置在安装槽22内,上端伸出安装架二16,连接夹持架19。

43.进一步的,两组夹持架19为横置的l型结构,呈镜像布置,与调节杆18可拆卸连接,同时与安装架二16滑动连接。

44.进一步的,夹持架19的水平段上设置有通槽21;调节杆18的上端设置有螺纹段;螺纹端穿过通槽21,与螺母20螺纹配合。

45.如图5所示,自动推料件一13包括固定架23;固定架23设置在测试架1上,固定架23上设置电机24;电机24的主轴连接丝杠27;丝杠27位于进料口上方,丝杠27上设置有螺纹配合的推料板一26,两侧设置有导向杆25;推料板一26与导向杆25滑动连接,在自动进料单元4和自动输送单元5的交叠处来回移动。

46.进一步的,自动推料件二28与自动推料件一13结构相同,其对应推料板一26设置推料板二;推料板二在不合格品回收架12和自动输送单元5的交叠处来回移动。

47.本实施例中设置自动推料件一13和自动推料件二28的具体结构。自动推料件一13设置电机24带动丝杠27转动,推料板一26从一侧推动,将蓄电池从自动进料单元4移动至自动输送单元5,并调节移动后蓄电的间距和位置,方便后续的测试。推料件二28根据控制器指令,利用推料板二将不合格的蓄电池从自动输送单元5推动至不合格品回收架12,自动分类,方便回收。

48.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下

还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1