一种电池盖板检测机构的制作方法

本技术属于电池盖板检测,具体为一种电池盖板检测机构。

背景技术:

0、技术背景

1、目前,盖板检测常用腔体为,上腔体连接氦检仪器密封,下腔腔体放置盖板,喷氦机构直接在盖板捡漏处喷氦,下腔体未做密封,需要较大的注氦压力和较长的注氦时间去做盖板检测,造成较大的氦气浪费,同时下腔体无真空监控判断,无法监测盖板检测注氦量,存在氦检漏杀风险,例如,误将ng产品测试成ok。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种电池盖板检测机构。

2、提供一种电池盖板检测机构,从上至下依次包括驱动机构、下压机构和密封腔;所述驱动机构用于带动所述下压机构向下移动至密封腔上侧壁位置,所述密封腔处于密封状态;所述驱动机构还用于带动所述下压机构向上移动至远离所述密封腔的位置,所述密封腔处于非密封状态;下压机构的底部开设有喷射气体的喷气口,所述密封腔的底部设有用于与气密性检测机构连通的排气孔。

3、可选的,驱动机构中设有升降气缸、固定安装板和导向杆,所述升降气缸安装于所述固定安装板的下方,所述固定安装板的下方设有下压机构,所述固定安装板沿所述导向杆上下移动。

4、可选的,密封腔的上部设有第一密封圈,当下压机构在驱动机构的作用下向下移动至密封腔位置时,所述第一密封圈用于对所述密封腔进行密封。

5、可选的,密封腔的底部设有凹槽组件,所述凹槽组件用于放置电池盖板。

6、可选的,凹槽组件上设有第二密封圈。

7、可选的,所述下压机构中设有放置槽,所述放置槽中设有凸起模块,所述凸起模块从所述放置槽底部伸出,与位于所述下压机构的密封腔的开口位置相对。

8、可选的,所述凸起模块上设有与凹槽组件相适配的凸起组件。

9、可选的,放置槽上设有气管组件,所述气管组件接入凸起模块,在密封腔处于密封状态时,对所述密封腔抽真空,所述密封腔中的气体流经所述凸起模块,最终从气管组件中排出。

10、可选的,放置槽上设有气管组件,所述气管组件接入凸起模块中,并从所述凸起模块的底部输出气体,所述气体流向凹槽组件。

11、可选的,凹槽组件的底部设有排气孔,所述排气孔与位于密封腔外壁的可旋转弯头连通,所述可旋转弯头连接有气密性检测机构或抽真空机构;当密封腔处于密封状态时,所述气密性检测机构用于对所述密封腔中的电池盖板进行气密性检测;或,所述抽真空机构用于将所述密封腔中的气体抽走。

12、本实用新型的有益效果是:可精确监控盖板检测腔的实时压力和下密封腔注氦量,参数调试便捷;检测过程在密封腔进行,可提高盖板重复测试数据的准确性,规避盖板漏杀工艺缺陷,检测完后下密封腔体抽真空清氦处理,可避免检测腔体污染,可降低了因氦污染造成的过杀问题。

技术特征:

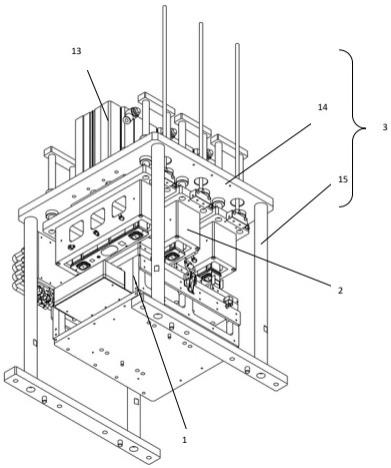

1.一种电池盖板检测机构,其特征在于,从上至下依次包括驱动机构(3)、下压机构(2)和密封腔(1);所述驱动机构(3)用于带动所述下压机构(2)向下移动至密封腔(1)上侧壁位置,所述密封腔(1)处于密封状态;所述驱动机构(3)还用于带动所述下压机构(2)向上移动至远离所述密封腔(1)的位置,所述密封腔(1)处于非密封状态;下压机构(2)的底部开设有喷射气体的喷气口,所述密封腔(1)的底部设有用于与气密性检测机构连通的排气孔(9)。

2.根据权利要求1所述的电池盖板检测机构,其特征在于,驱动机构(3)中设有升降气缸(13)、固定安装板(14)和导向杆(15),所述升降气缸(13)安装于所述固定安装板(14)的下方,所述固定安装板(14)的下方设有下压机构(2),所述固定安装板(14)沿所述导向杆(15)上下移动。

3.根据权利要求1所述的电池盖板检测机构,其特征在于,密封腔(1)的上部设有第一密封圈(11),当下压机构(2)在驱动机构(3)的作用下向下移动至密封腔(1)位置时,所述第一密封圈(11)用于对所述密封腔(1)进行密封。

4.根据权利要求1所述的电池盖板检测机构,其特征在于,密封腔(1)的底部设有凹槽组件(6),所述凹槽组件(6)用于放置电池盖板。

5.根据权利要求4所述的电池盖板检测机构,其特征在于,凹槽组件(6)上设有第二密封圈(12)。

6.根据权利要求5所述的电池盖板检测机构,其特征在于,所述下压机构(2)中设有放置槽(4),所述放置槽(4)中设有凸起模块(5),所述凸起模块(5)从所述放置槽(4)底部伸出,与位于所述下压机构(2)的密封腔(1)的开口位置相对。

7.根据权利要求6所述的电池盖板检测机构,其特征在于,所述凸起模块(5)上设有与凹槽组件(6)相适配的凸起组件(7)。

8.根据权利要求7所述的电池盖板检测机构,其特征在于,放置槽(4)上设有气管组件(8),所述气管组件(8)接入凸起模块(5),在密封腔(1)处于密封状态时,对所述密封腔(1)抽真空,所述密封腔(1)中的气体流经所述凸起模块(5),最终从气管组件(8)中排出。

9.根据权利要求7所述的电池盖板检测机构,其特征在于,放置槽(4)上设有气管组件(8),所述气管组件(8)接入凸起模块(5)中,并从所述凸起模块(5)的底部输出气体,所述气体流向凹槽组件(6)。

10.根据权利要求9所述的电池盖板检测机构,其特征在于,凹槽组件(6)的底部设有排气孔(9),所述排气孔(9)与位于密封腔(1)外壁的可旋转弯头(10)连通,所述可旋转弯头(10)连接有气密性检测机构或抽真空机构;当密封腔(1)处于密封状态时,所述气密性检测机构用于对所述密封腔(1)中的电池盖板进行气密性检测;或,所述抽真空机构用于将所述密封腔(1)中的气体抽走。

技术总结

本技术提供一种电池盖板检测机构,属于电池盖板检测技术领域,电池盖板检测机构从上至下依次包括驱动机构、下压机构和密封腔;驱动机构用于带动下压机构向下移动至密封腔上侧壁位置,密封腔处于密封状态;驱动机构还用于带动下压机构向上移动至远离密封腔的位置,密封腔处于非密封状态;下压机构的底部开设有喷射气体的喷气口,密封腔的底部设有用于与气密性检测机构连通的排气孔。本技术提高了盖板重复测试数据的准确性,规避盖板漏杀工艺缺陷,检测完后下密封腔体抽真空清氦处理,可避免检测腔体污染,可降低了因氦污染造成的过杀问题。

技术研发人员:黄胜,汪良辉,韩金龙

受保护的技术使用者:江苏联赢激光有限公司

技术研发日:20221214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!