一种控制热电偶与测试热电偶的集成装置的制作方法

本技术属于辅助航空热加工设备测试校验,具体涉及一种控制热电偶与测试热电偶的集成装置。

背景技术:

1、航空产品多为加工难度较大的钛合金、高强度合金铸钢件等部件,往往需要对其金属材料进行热处理以获得预期的金属组织和性能。其中,加热炉是热处理用于加热金属材料到一定温度的设备,为了监控加热炉内的温度,通常会在炉内设置控制热电偶以监测炉内的温度,因此,控制热电偶的精度非常关键,特别是对于温度敏感的航空产品。

2、基于上述原因,故需要首次以及定期的对加热炉进行系统精度测试,系统精度测试是指在工作温度下,将被校准的控制热电偶记录的温度与测试仪器上测试热电偶的校正温度进行比较,以确定测量的温度偏差是否在允许的误差范围内。目前,航空热加工设备系统精度测试(sat)主要是参照美国汽车工程学会的高温测量(ams 2750f),其对测试方法、测试热电偶、测试仪表等均作了明确规定。在做系统精度测试时,测试热电偶的测量端(热端)尽可能与控制热电偶的测试端(热端)接近,要求距离不超过76mm(3英寸),且系统精度(sat)周期性测试时被测试热电偶(控制热电偶)的位置、深度应与首次测试时的保持一致。但目前的测试均为非驻留式,对于加热炉首次做系统精度测试时,在控制记录热电偶保护管旁边开孔,用于放置测试热电偶引管,测试时一人在加热炉顶通过测试电偶引管将测试电偶插入,另一人进入炉膛确定测试电偶与被测试电偶的位置及距离,确定完毕后,炉顶操作人员对其进行固定;周期性系统精度测试时,加热炉需进行降温后重复上述操作。该非驻留式测试手段存在以下弊端:

3、一是需要至少两个人合作进行测试,且需要一人进入炉内,增加了劳动强度和人身安全风险,另外测试热电偶与被测试热电偶的位置、距离及深度均人为调节,特别是在对加热炉进行周期性系统精度测试时,容易导致前后位置不一致,影响测试精度和准确性,特别是当控制热电偶与测试热电偶距离最小时(距离最小精度越高),测试热电偶易在热氛环境下摆动,致使两者的测量端接触而导致短路造成测试失败;

4、二是该方式在周期性系统精度测试时,加热炉需先进行降温后再重复上述操作测试流程,耗时耗能的同时影响生产进度;

5、三是需要在加热炉顶控制热电偶外保护管旁再开测试孔,影响炉膛的保温性能,且易损伤炉壳。

6、有鉴于此,本发明人提出一种控制热电偶与测试热电偶的集成装置,以解决上述技术问题。

技术实现思路

1、本实用新型的目的在于克服上述现有技术的缺点,提供一种控制热电偶与测试热电偶的集成装置,通过该集成装置能够精确控制测试热电偶与控制热电偶的距离,保证了周期性测试的一致性、准确性和测试精度。

2、本实用新型的目的是通过以下技术方案来解决的:

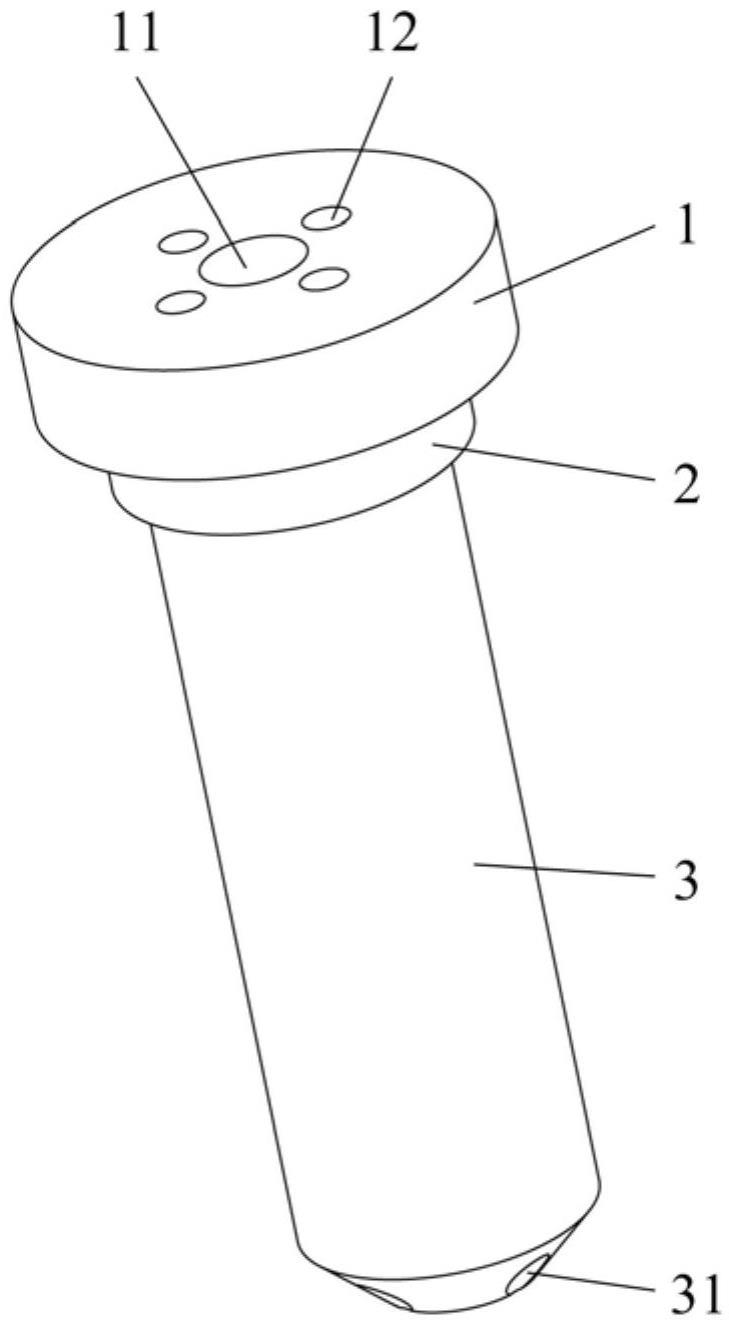

3、一种控制热电偶与测试热电偶的集成装置,所述集成装置包括与待测试加热炉体外壳可拆卸连接的法兰盘,所述法兰盘上设有一个用于安装测试热电偶的第一安装孔和多个用于安装控制热电偶的第二安装孔,多个所述第二安装孔围绕第一安装孔呈环形阵列分布,且所述第一安装孔设于法兰盘的中心位置处;

4、其中,所述法兰盘的底部固定连接有设定长度的刚玉引管,所述刚玉引管与法兰盘之间设有密封垫片,所述刚玉引管与第一安装孔同轴设置,用于供测试热电偶丝穿入,所述刚玉引管的管壁上沿轴向开设有与第二安装孔数量及位置一一对应的通孔,且所述通孔位于刚玉引管的内外壁之间,用于供控制热电偶丝穿入,所述刚玉引管远离法兰盘的一端设置有倒角,用于阻挡测试热电偶丝与控制热电偶丝在测量端接触。

5、进一步地,所述倒角设置为30°~60°;优选的,所述倒角为45°。

6、进一步地,所述第一安装孔和第二安装孔之间的中心孔距为3~10mm。

7、进一步地,所述刚玉引管的直径为8~12mm,其中心管孔的孔径为5~6mm。

8、进一步地,所述法兰盘、密封垫片和刚玉引管通过粘接的方式连接。

9、进一步地,所述法兰盘为陶瓷法兰盘。

10、进一步地,所述通孔的数量为4+2n个,其中n为自然数,且通孔的孔径为1~1.2mm。

11、进一步地,所述刚玉引管的长度与测试热电偶长度一致。

12、进一步地,所述集成装置还包括用于封堵第一安装孔的锥形塞。

13、与现有技术相比,本实用新型具有以下有益效果:

14、本实用新型提供的一种控制热电偶与测试热电偶的集成装置,通过该集成装置确保了测试热电偶与控制热电偶的距离,能够实时两者在测试端距离的最小化,另外由于控制热电偶丝设置于刚玉引管的管壁上,测试热电偶丝位于刚玉引管的中心孔内,且在位于测试端的刚玉引管上设置有呈锥面的倒角,通过倒角及设定刚玉引管的长度阻隔了即使在加热炉热氛环境下控制热电偶丝与测试热电偶丝接触的可能,从而避免两者因在测量端接触造成短路的现象。相比与现有技术,通过该集成装置的使用,保证了周期性测试的一致性、准确性及测试精度,提高测试效率和加热炉利用率,而且减少了现场劳动强度,保证了操作人员的人身安全;同时避免了在加热炉炉顶热电偶外保护管旁再开测试孔,降低了炉温的散热量,提高了炉膛的保温性能,保护了炉壳,延长了设备的使用寿命。

技术特征:

1.一种控制热电偶与测试热电偶的集成装置,其特征在于,所述集成装置包括与待测试加热炉体外壳可拆卸连接的法兰盘(1),所述法兰盘(1)上设有一个用于安装测试热电偶的第一安装孔(11)和多个用于安装控制热电偶的第二安装孔(12),多个所述第二安装孔(12)围绕第一安装孔(11)呈环形阵列分布,且所述第一安装孔(11)设于法兰盘(1)的中心位置处;

2.根据权利要求1所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述倒角设置为30°~60°。

3.根据权利要求2所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述倒角为45°。

4.根据权利要求1~3任意一项所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述第一安装孔(11)和第二安装孔(12)之间的中心孔距为3~10mm。

5.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述刚玉引管(3)的外径为8~12mm,其中心管孔的孔径为5~6mm。

6.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述法兰盘(1)、密封垫片(2)和刚玉引管(3)通过粘接的方式连接。

7.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述法兰盘(1)为陶瓷法兰盘。

8.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述通孔(31)的数量为4+2n个,其中n为自然数,且通孔(31)的孔径为1~1.2mm。

9.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,测试热电偶测量端长度超过所述刚玉引管(3)长度5~10mm。

10.根据权利要求4所述的一种控制热电偶与测试热电偶的集成装置,其特征在于,所述集成装置还包括用于封堵第一安装孔(11)的锥形塞。

技术总结

本技术公开了一种控制热电偶与测试热电偶的集成装置,包括陶瓷法兰盘,其上设有用于安装测试热电偶的第一安装孔和多个用于安装控制热电偶的第二安装孔,多个第二安装孔围绕第一安装孔呈环形阵列分布,且第一安装孔设于法兰盘的中心处;法兰盘的底部连接有刚玉引管,刚玉引管与法兰盘之间设有密封垫片,刚玉引管与第一安装孔同轴设置,刚玉引管的管壁上沿轴向开设有与第二安装孔一一对应的通孔,刚玉引管远离法兰盘的一端设有倒角,用于阻挡测试热电偶丝与控制热电偶丝在测量端接触。本技术不仅可以精确控制测试热电偶与控制热电偶的距离,保证二者距离最小化,而且能避免两者在测试端接触,确保了周期测试的一致性、准确性及测试精度。

技术研发人员:权少辉,李宇露,巨彪,杜挺,马凡蛟,王凡,闫磊,贾庆功,彭常户

受保护的技术使用者:西部超导材料科技股份有限公司

技术研发日:20221216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!